(54) КРУГЛЫЙ РЕЗЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Суппорт резьботокарного полуавтомата | 1974 |

|

SU584976A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

| Способ обработки некруглых отверстий | 1991 |

|

SU1816555A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| Круглый резец | 1977 |

|

SU643239A2 |

| ВСЕСОЮЗНАЯ ПАТ^НТНО-TIKRH':^ к,.: | 1973 |

|

SU371029A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334591C1 |

| Расточной резец | 2018 |

|

RU2692537C1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

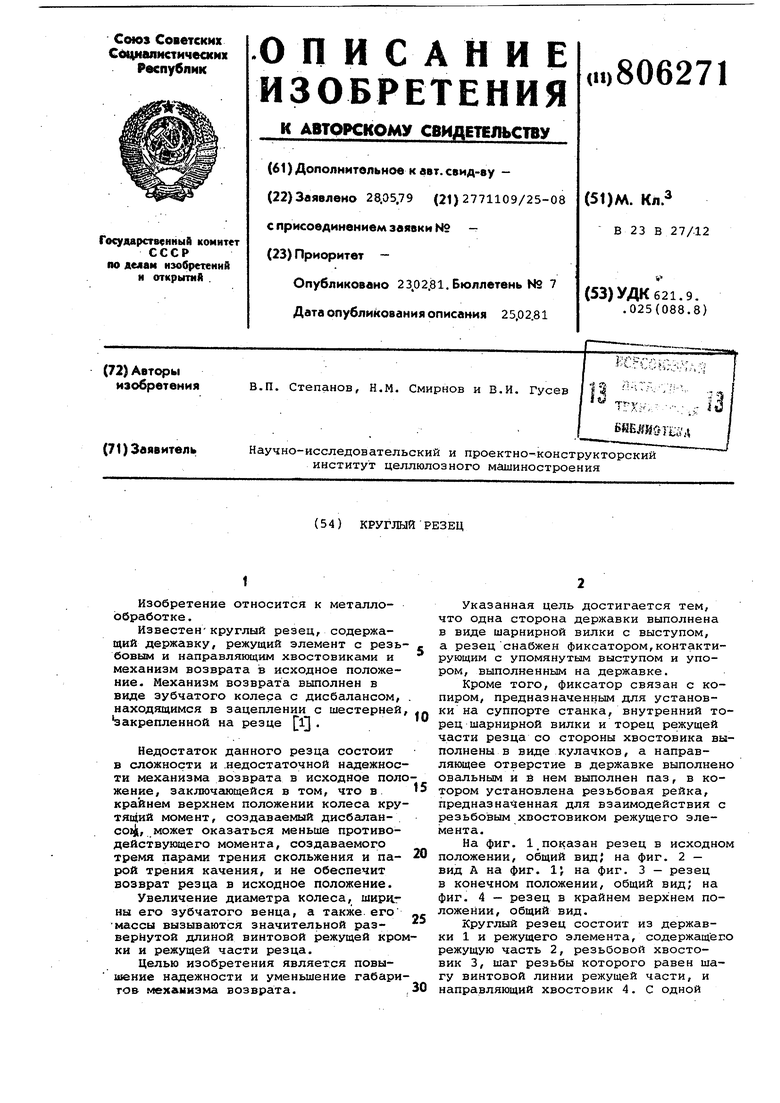

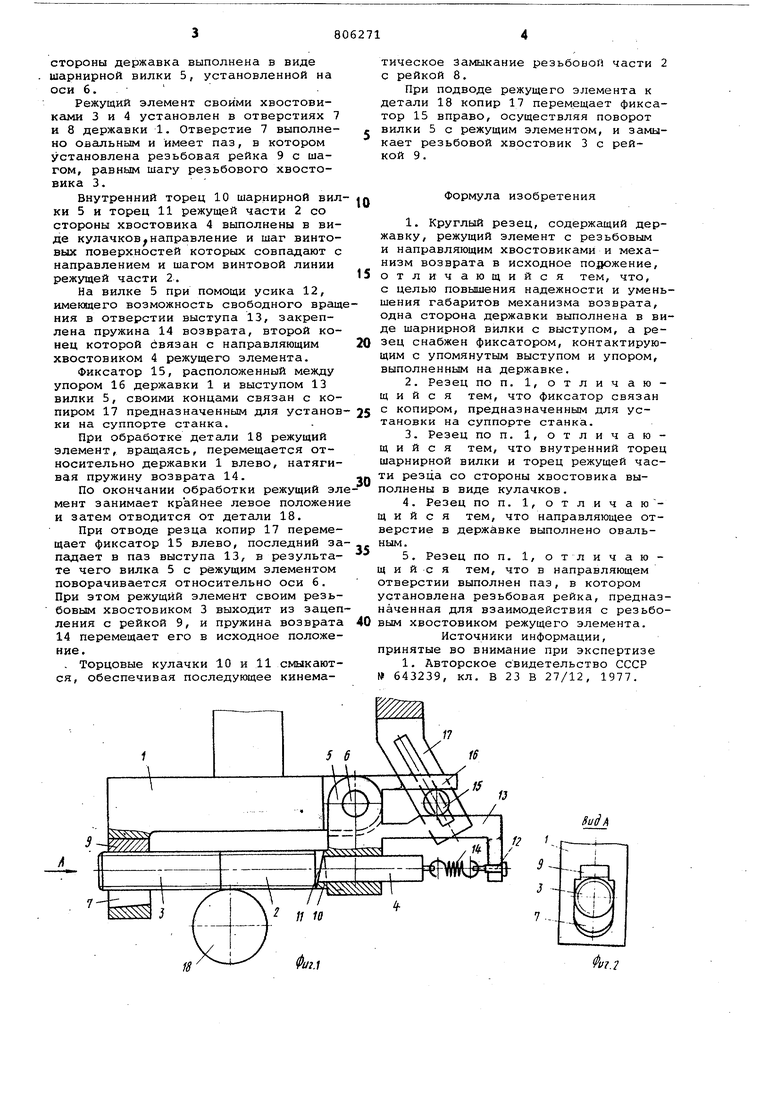

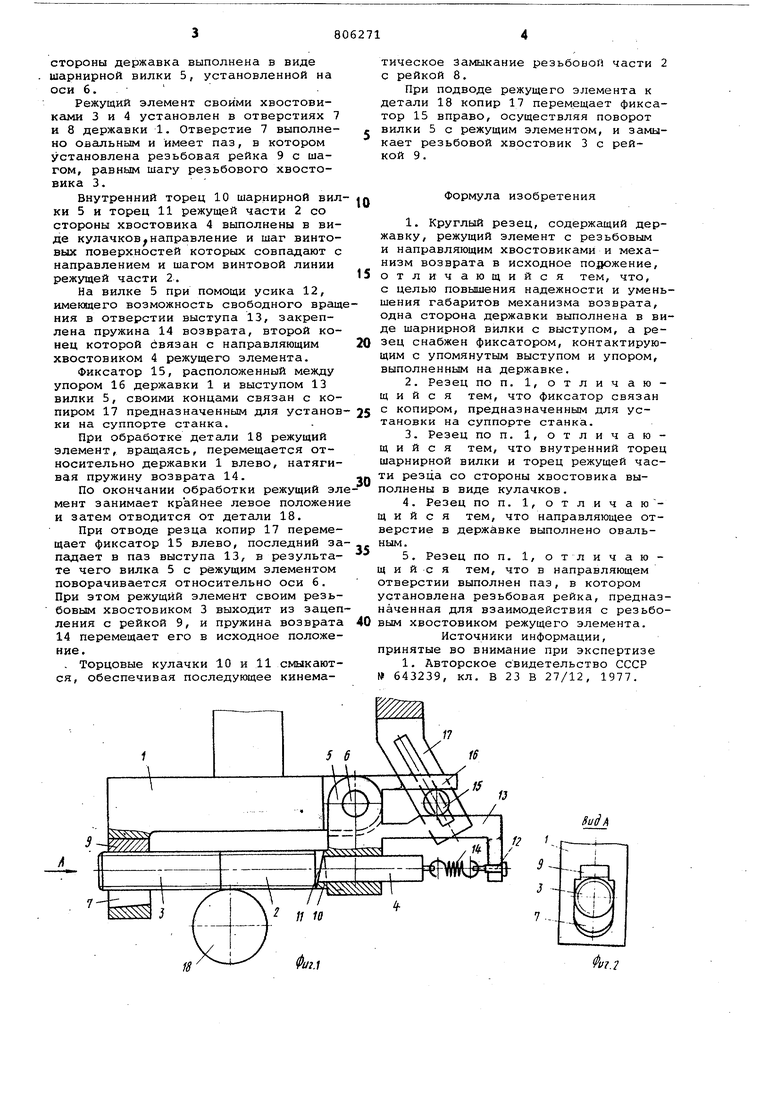

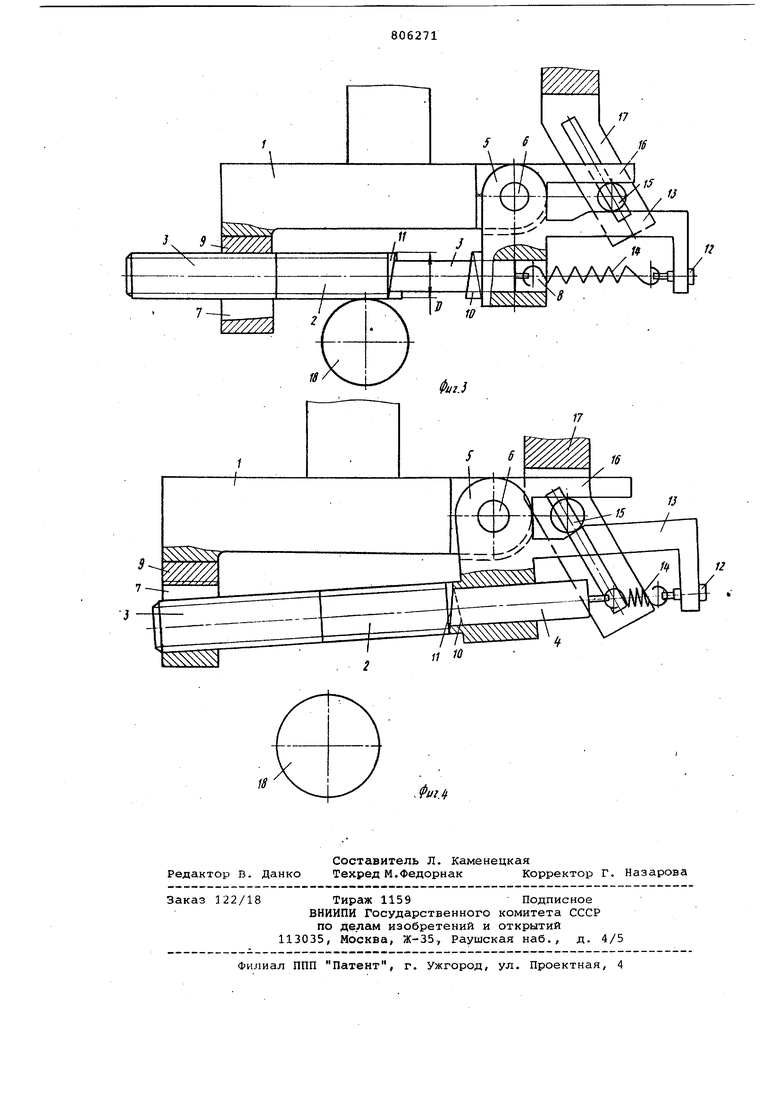

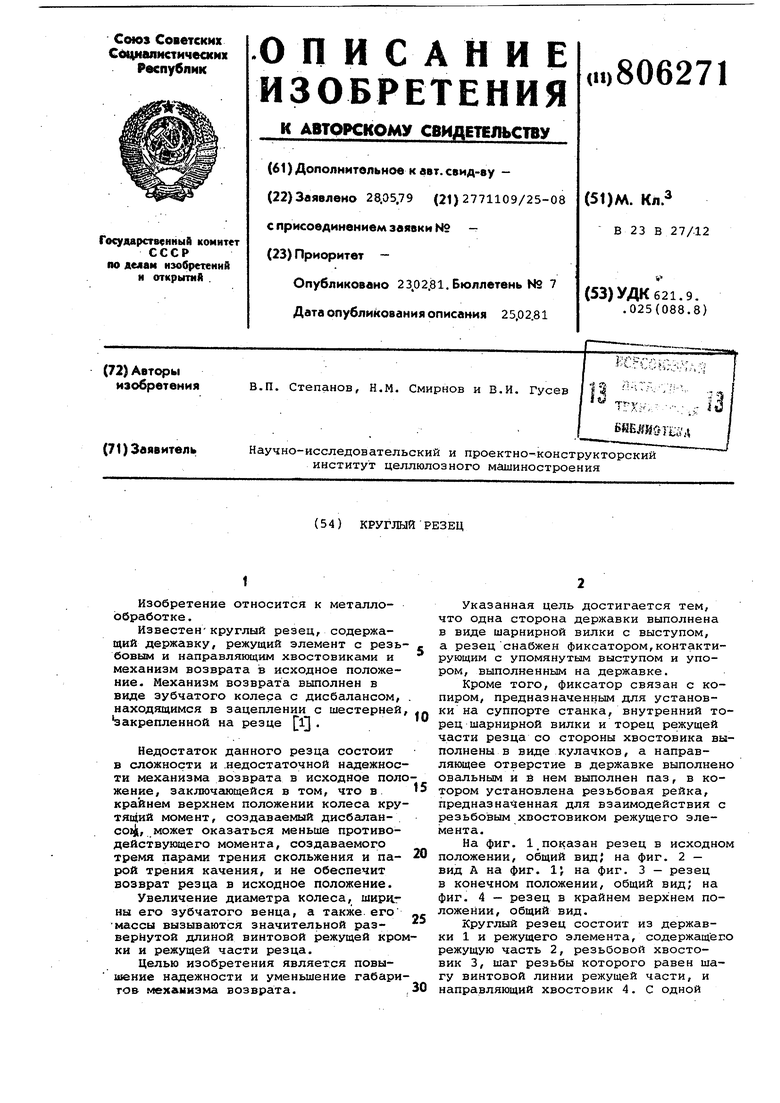

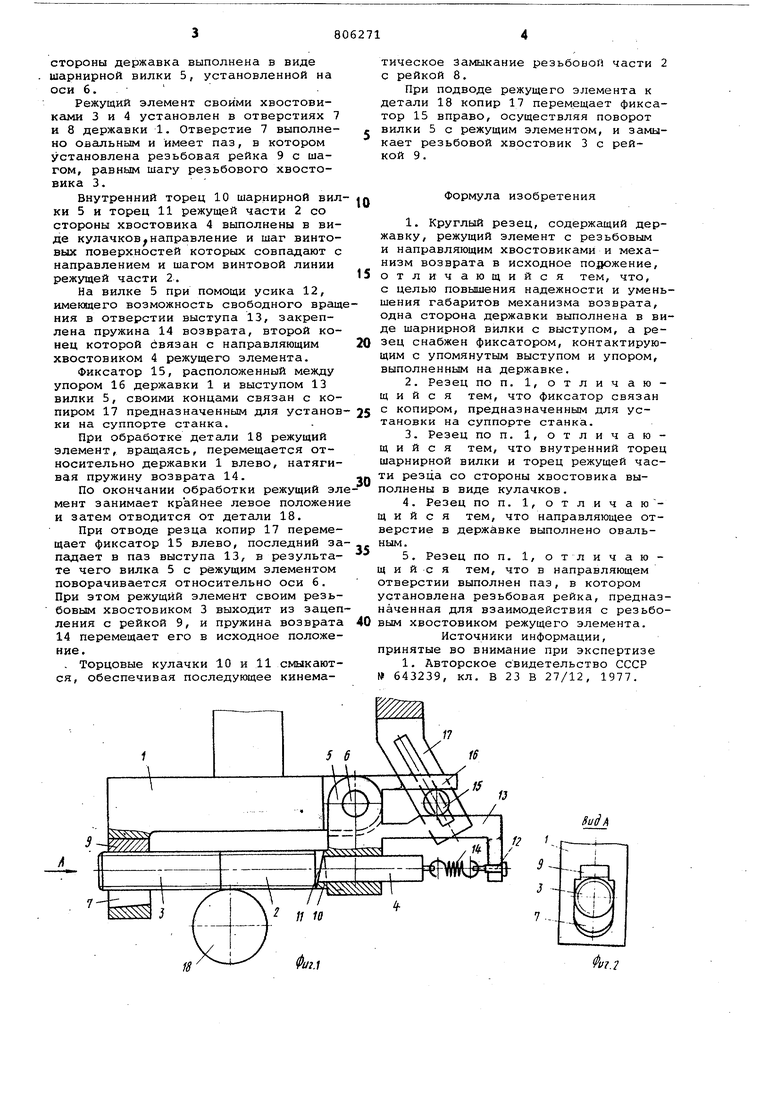

Изобретение относится к металлообработке . Известен-круглый резец, содержащий державку, режущий элемент с резь бовым и направляющим хвостовиками и механизм возврата в исходное положение. Механизм возврата вьшолнен в виде зубчатого колеса с дисбалансом, находящимся в зацеплении с шестерней закрепленной на резце f . Недостаток данного резца состоит в сложности и .недостаточной надежнос ти механизма возврата в исходное пол жение, заключгиощейся в том, что в. крайнем верхнем положении колеса кру тящий момент, создаваемый дисбаяанСО1, может оказаться меньше противодействующего момента, создаваемого тремя парами трения скольжения и парой трения качения, и не обеспечит возврат резца в исходное положение. Увеличение диаметра колеса, ширины его зубчатого венца, а также его массы вызываются значительной развернутой длиной винтовой режущей кро ки и режущей части резца. Целью изобретения является повышение надежности и уменьшение габари тов механизма возврата. Указанная цель достигается тем, что одна сторона державки выполнена в виде шарнирной вилки с выступом, а резец снабжен фиксатором,контактирующим с упомянутым выступом и упором, выполненным на державке. Кроме того, фиксатор связан с копиром, предназначенным для установки на суппорте станка, внутренний торец шарнирной вилки и торец режущей части резца со стороны хвостовика выполнены в виде кулачков, а направляющее отверстие в державке выполнено овальным и в нем выполнен паз, в котором установлена резьбовая рейка, предназначенная для взаимодействия с резьбовым хвостовиком режущего элемента. На фиг. 1 показан резец в исходном положении, общий вид; на фиг. 2 - вид А на фиг. 1, на фиг. 3 - резец в конечном положении, общий вид; на фиг. 4 - резец в крайнем верхнем положении, общий вид. Круглый резец состоит из державки 1 и режущего элемента, содержащего режущую часть 2, резьбовой хвостовик 3, шаг резьбы которого равен шагу винтовой линии режущей части, и направляющий хвостовик 4. С одной

стороны державка выполнена в виде шарнирной вилки 5, установленной на оси 6.

Режущий элемент своими хвостовиками 3 и 4 установлен в отверстиях 7 и 8 державки 1. Отверстие 7 выполнено овальным и имеет паз, в котором установлена резьбовая рейка 9 с шагом, равным шагу резьбового хвостовика 3.

Внутренний торец 10 шарнирной вилки 5 и торец 11 режущей части 2 со стороны хвостовика 4 выполнены в виде кулачков направление и шаг винтовых поверхностей которых совпадают с направлением и шагом винтовой линии режущей части 2.

На вилке 5 при помощи усика 12, имеющего возможность свободного вращ ния в отверстии выступа 13, закреплена пружина 14 возврата, второй конец которой йвязан с направляющим хвостовиком 4 режущего элемента.

Фиксатор 15, расположенный между упором 16 державки 1 и выступом 13 вилки 5, своими концами связан с копиром 17 предназначенным для установки на суппорте станка.

При обработке детгши 18 режущий элемент, вращаясь, перемещается относительно державки 1 влево, натягивая пружину возврата 14.

По окончании обработки режущий эл мент занимает крайнее левое положени и затем отводится от детали 18.

При отводе резца копир 17 перемещает фиксатор 15 влево, последний западает в паз выступа 13, в результате чего вилка 5 с режущим элементом поворачивается относительно оси 6. При этом режущий элемент своим резьбовым хвостовиком 3 выходит из зацепления с рейкой 9, и пружина возврата 14 перемещает его в исходное положение.

- Торцовые кулачки 10 и 11 смыкаются, обеспечивая последующее кинематическое замыкание резьбовой части 2 с рейкой 8.

При подводе режущего элемента к детали 18 копир 17 перемещает фиксатор 15 вправо, осуществляя поворот вилки 5 с режущим элементом, и замыкает резьбовой хвостовик 3 с рейкой 9.

Формула изобретения

и направляющим хвостовиками и механизм возврата в исходное положение, отличающийся тем, что, с целью повышения надежности и уменьшения габаритов механизма возврата, одна сторона державки выполнена в виде шарнирной вилки с выступом, а резец снабжен фиксатором, контактирующим с упомянутым выступом и упором, выполненным на державке,

Источники информации, принятые во внимание при экспертизе

Г2

Фи.

.; L

Авторы

Даты

1981-02-23—Публикация

1979-05-28—Подача