Изобретение относится к машиностроению, а именно к переносным станкам для обработки концов труб..

Целью изобретения является расширение технологических возможностей станка путем обеспечения снятия как наружной, так и внутренней фасок разжимного профиля и исключения влияния формы трубы на качество обработки.

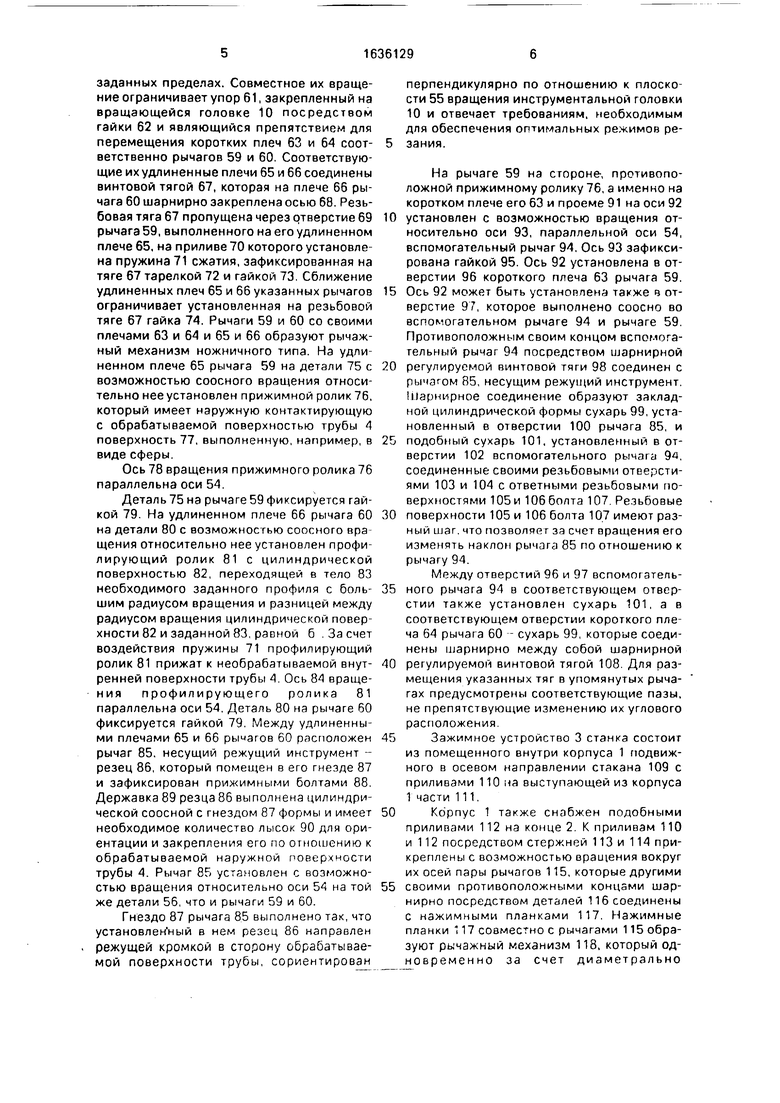

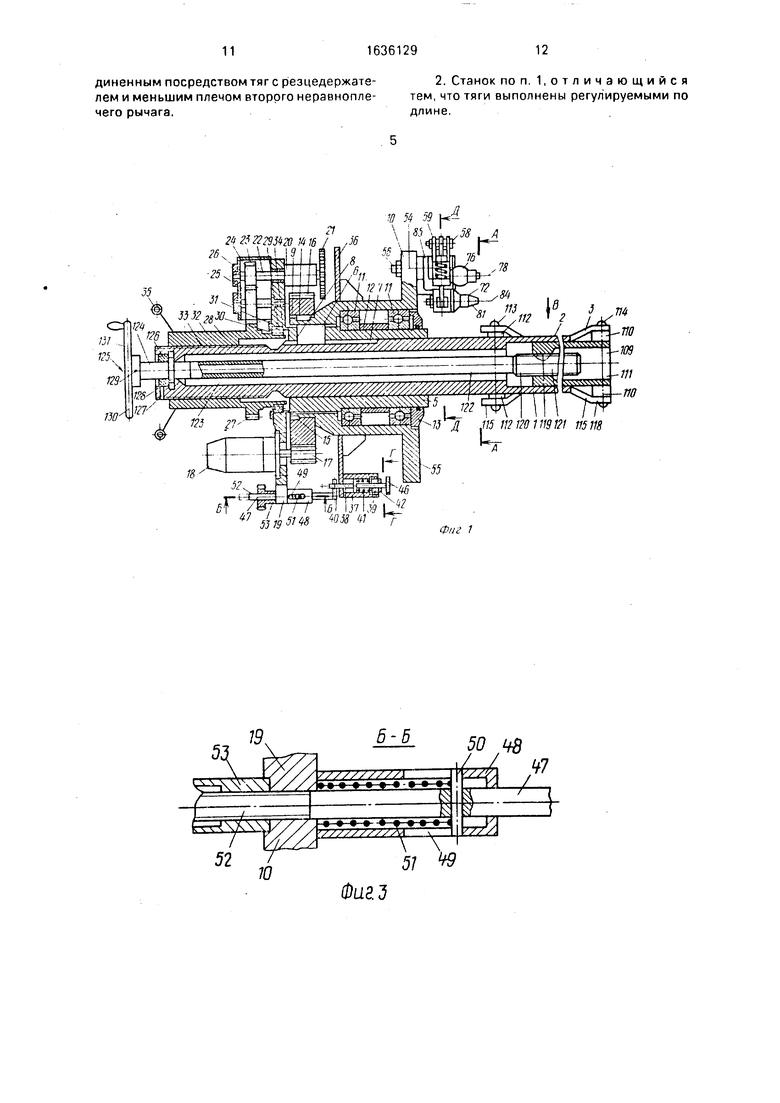

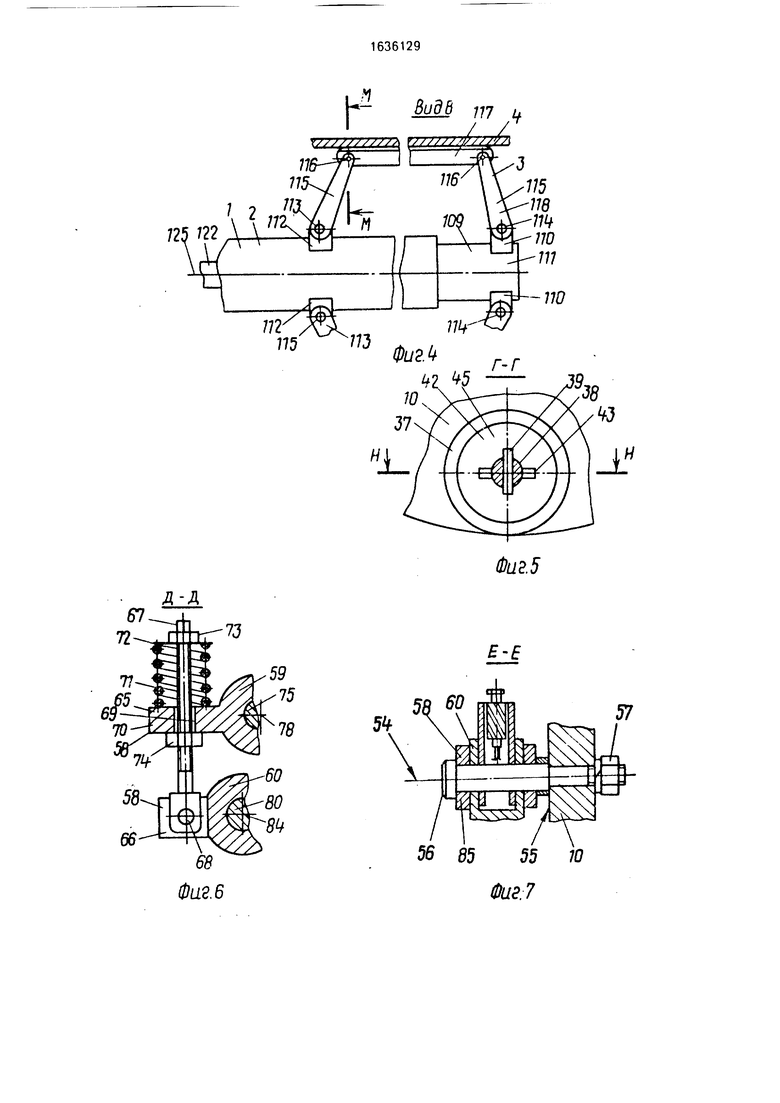

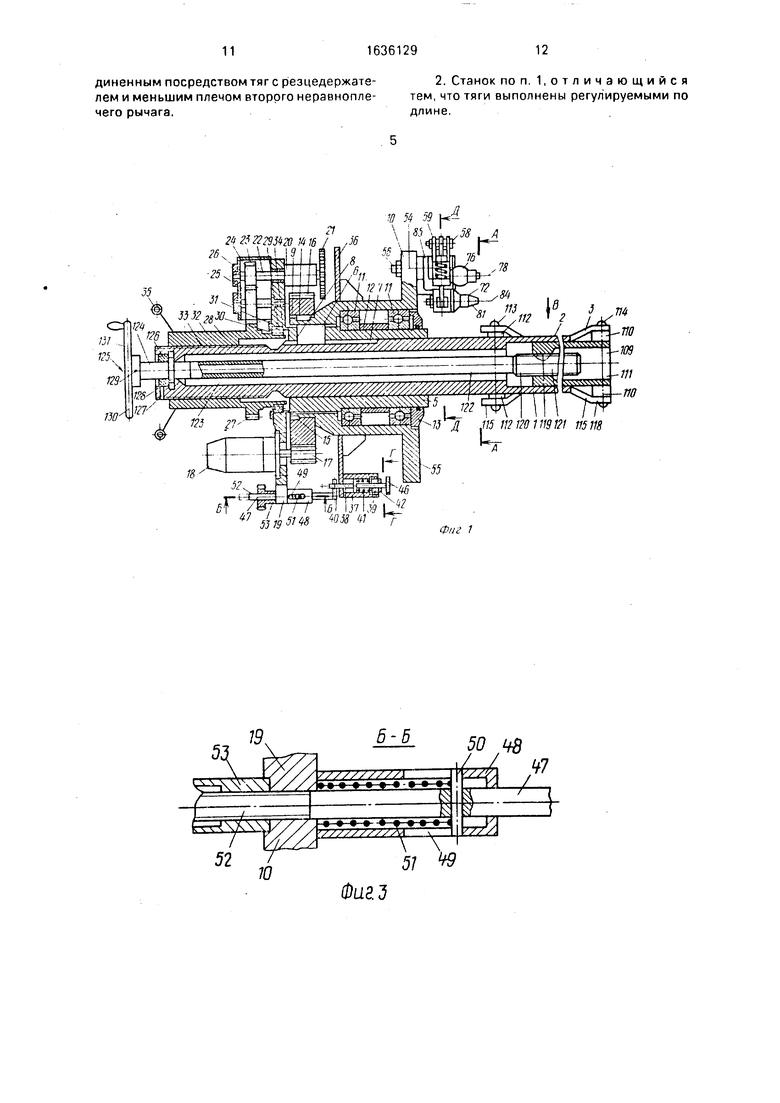

На фиг. 1 предстаплен станок, общий вид: на фиг, 2 - разрез А-А на фиг. 1 (устройство копирующего механизма радиальной подачи и его положение при обработке наружной поверхности трубы); на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4-вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 1; на фиг. 7 - сечение Е-Е на фиг; 2; на фиг. 8 - сечение Ж-Ж на фиг. 2; на фиг. 9 - сечение 3-3 на фиг. 2; на фиг. 10 - сечение И-И на фиг. 2; на фиг. 11 - сечение К-К на фиг. 2; на фиг. 12 - сечение Л-Л на фиг. 2; на фиг. 13 - сечение М-М на фиг. 4; на фиг. 14 - сечение Н-Н на фиг. 5.

. Переносной токарный станок содержит полый корпус 1, на конце 2 которого смонтировано зажимное устройство 3 для закрепления в полости трубы 4. На корпусе 1 с возможностью продольного перемещения установлен суппорт 5. соединенный закладной шпонкой 6 с его продольным шпоночным пазом 7. Закладная шпонка 6 установлена в гнезде 8 суппорта 5. Шпонка 6 фиксируется от выпадения рубашкой 9 суппорта 5 вращающейся инструментальной головки 10, которая фиксируется на нем посредством двух подшипников 11, распорной втулки 12 и резьбовой крышки 13. На рубашке 9 вращающейся инструментальной головки 10 установлен и закреплен посредством шпонки 14 и стопорного винта 15 зубчатый венец 16, взаимодействующий посредством шестерни 17с силовым приводом 18, смонтированным на суппорте 5 в той его части 19, которая отстоит от конца 2 корпуса 1 на большее расстояние, чем вращающаяся инструментальная головка 10.

На суппорте 5 в диаметрально противоположном положении по отношению к силовому приводу 18 жестко закреплен подшипниковый узел 20 приводной звездочки 21, которая связана общим валом 22 с редуктором 23, составленным из необходимого количества зубчатых колес 24 и 25, установленных с возможностью вращения относительно параллельных осей в корпусе 26, жестко закрепленном на суппорте 5. Одно их этих зубчатых колес 25 взаимодействует с зубчатым венцом 27 механизма 28 продольной подачи, взаимодействующего с суппортом 5 через подшипник 28, закрепленный на нем посредством кольца 30 и крепежных элементов 31.

Механизм 28 продольной подачи представляет собой втулку 32, выполненную за

одно целое с зубчатым венцом 27 и резьбовой частью 33, которой она посажена на ответную резьбовую часть корпуса 1. Подшипник 29 для обеспечения обратного хода суппорта фиксируется на втулке 32 стопор0 ным кольцом 34. Втулка 32 снабжена жестко закрепленным на ней штурвалом 35.

Ход суппорта 5 в продольном направлении ограничивает закладная шпонка 6 совместно со шпоночным пазом 7. На диске

5 36, жестко закрепленном на вращающейся головке 10, закреплено необходимое количество стаканов 37, в которых установлены задающие штыри 38 со штифтом 39 и контактным стержнем 40 на конце. Внутри ста0 канов 37 помещены распорные пружины 41. воздействующие на задающие штыри 38. В стаканах 37 каждый задающий штырь фиксируется гайкой 42, имеющей продольный паз 43, и шайбой 44. Каждый задающий

5 штырь 38 может принимать утопленное или выдвинутое - рабочее положение. При утопленном положении задающего штыря 38 он своим штифтом 39 прижат к торцу 45 гайки 42. Задающий штырь 38 при рабочем поло0 жении за счет вращения инструментальной головки 10 в какой-то расчетный момент времени контактирует со звездочкой 21, ко, торая изменяет свое угловое расположение, а за счет кинематической ее связи через ре5 дуктор 23 с втулкой 32 последняя также проворачивается и обеспечивает в зависимости от направления вращения инструментальной головки 10 дискретное перемещение суппорта 5 в ту или иную сторону вдоль

0 корпуса 1. Утопленное положение задающего штыря 38 изменяется на рабочее вращением установленного на нем маховичка 46 или за счет взаимодействия контактного стержня 40 его с управляющим штырем 47,

5 установленным в гильзе 48 суппорта 5, зафиксированным в ее пазах 49 штифтом 50 и перемещающимся вдоль ее навстречу контактному стержню 40 или от него за счет воздействия пружины 51 и взаимо0 действия его резьбовой части 52 с фигурной гайкой 53.

На вращающейся инструментальной головке 10 с возможностью вращения относительно оси 54. перпендикулярной плоскости

5 55 вращения инструментальной головки 10, посредством деталей 56 и 57 закреплен копирующий механизм 58, который содержит два разноплечих рычага 59 и 60, закрепленных общей деталью 56 с возможностью совместного вращения относительно оси 54 в

заданных пределах. Совместное их вращение ограничивает упор 61, закрепленный на вращающейся головке 10 посредством гайки 62 и являющийся препятствием для перемещения коротких плеч 63 и 64 соответственно рычагов 59 и 60. Соответствующие ихудлиненные плечи 65 и 66 соединены винтовой тягой 67, которая на плече 66 рычага 60 шарнирно закреплена осью 68. Резьбовая тяга 67 пропущена через отверстие 69 рычага 59, выполненного на его удлиненном плече 65, на приливе 70 которого установлена пружина 71 сжатия, зафиксированная на тяге 67 тарелкой 72 и гайкой 73. Сближение удлиненных плеч 65 и 66 указанных рычагов ограничивает установленная на резьбовой тяге 67 гайка 74. Рычаги 59 и 60 со своими плечами 63 и 64 и 65 и 66 образуют рычажный механизм ножничного типа. На удлиненном плече 65 рычага 59 на детали 75 с возможностью соосного вращения относительно нее установлен прижимной ролик 76, который имеет наружную контактирующую с обрабатываемой поверхностью трубы 4 поверхность 77, выполненную, например, в виде сферы.

Ось 78 вращения прижимного ролика 76 параллельна оси 54.

Деталь 75 на рычаге 59 фиксируется гайкой 79. На удлиненном плече 66 рычага 60 на детали 80 с возможностью соосного вращения относительно нее установлен профилирующий ролик 81 с цилиндрической поверхностью 82, переходящей в тело 83 необходимого заданного профиля с большим радиусом вращения и разницей между радиусом вращения цилиндрической поверхности 82 и заданной 83, равной б . За счет воздействия пружины 71 профилирующий ролик 81 прижат к необрабатываемой внутренней поверхности трубы 4. Ось 84 враще- ния профилирующего ролика 81 параллельна оси 54. Деталь 80 на рычаге 60 фиксируется гайкой 79. Между удлиненными плечами 65 и 66 рычагов 60 расположен рычаг 85, несущий режущий инструмент - резец 86, который помещен в его гнезде 87 и зафиксирован прижимными болтами 88. Державка 89 резца 86 выполнена цилиндрической соосной с гнездом 87 формы и имеет необходимое количество лысок 90 для ориентации и закрепления его по отношению к обрабатываемой наружной поверхности трубы 4. Рычаг 85 установлен с возможностью вращения относительно оси 54 на той же детали 56, что и рычаги 59 и 60.

Гнездо 87 рычага 85 выполнено так, что установленный в нем резец 86 направлен режущей кромкой в сторону обрабатываемой поверхности трубы, сориентирован

перпендикулярно по отношению к плоскости 55 вращения инструментальной головки 10 и отвечает требованиям, необходимым для обеспечения оптимальных режимов ре- зания.

На рычаге 59 на стороне, противоположной прижимному ролику 76, а именно на коротком плече его 63 и проеме 91 на оси 92

установлен с возможностью вращения относительно оси 93, параллельной оси 54, вспомогательный рычаг 94, Ось 93 зафиксирована гайкой 95. Ось 92 установлена в отверстии 96 короткого плеча 63 рычага 59.

Ось 92 может быть установлена также в отверстие 97, которое выполнено соосно во вспомогательном рычаге 94 и рычаге 59. Противоположным своим концом вспомогательный рычаг 94 посредством шарнирной

регулируемой винтовой тяги 98 соединен с рычагом 85, несущим режущий инструмент. Шарнирное соединение образуют закладной цилиндрической формы сухарь 99, установленный в отверстии 100 рычага 85, и

подобный сухарь 101, установленный в отверстии 102 вспомогательного рычага 94. соединенные своими резьбовыми отверстиями 103 и 104 с ответными резьбовыми поверхностями 105и 106болта 107. Резьбовые

поверхности 105 и 106 болта 107 имеют разный шаг. что позволяет за счет вращения его изменять наклон рычага 85 по отношению к рычагу 94.

Между отверстий 96 и 97 вспомогательного рычага 94 в соответствующем отверстии также установлен сухарь 101, а в соответствующем отверстии короткого плеча 64 рычага 60 - сухарь 99, которые соединены шарнирно между собой шарнирной

регулируемой винтовой тягой 108. Для размещения указанных тяг в упомянутых рычагах предусмотрены соответствующие пазы, не препятствующие изменению их углового расположения.

Зажимное устройство 3 станка состоит

из помещенного внутри корпуса 1 подвижного в осевом направлении стакана 109 с приливами 110 на выступающей из корпуса 1 части 111.

Корпус 1 также снабжен подобными

приливами 112 на конце 2. К приливам 110 и 112 посредством стержней 113 и 114 прикреплены с возможностью вращения вокруг их осей пары рычагов 115, которые другими

своими противоположными концами шарнирно посредством деталей 116 соединены с нажимными планками 117. Нажимные планки 117 совместно с рычагами 115 образуют рычажный механизм 118, который одновременно за счет диаметрально

разнесенных приливами 110 и 112 рычагов 115 препятствует сращению подвижного стакана 109. Стакан 109 имеет резьбовое отверстие 119, которое взаимодействуете ответной резьбовой поверхностью винта 120 и совместно с ним образует привод 121 управления зажимным устройством 3. Винт 120 с валом 122, размещенным в полости

123корпуса 1, соединяется с хвостовиком 124, закрепленным на противоположном конце корпуса 1 с возможностью вращения относительно оси 125 корпуса 1 посредством гайки 126 и стопорного винта 127. Бурт 128 хвостовика 124 исключает продольное перемещение его и вала 122 На хпостопике

124установлен и зафиксирован стопорным элементом 129 ипурвап ПО. являющийся органом 131 управления зажимным устройством 3, рэспопоженнь м в рабочей зоне оператора.

Переносный токарный станок работает следующим образом

Первоначально производится регули ропка схожденич при имного 76 и профили рующего 81 роли, OR длч чего вращается гайка 74 и межд/ ними устанавливается рас стояние, которое меньше на заданную величину толщины стенки трубы -1 Врнцением болтов 107 шарнир ни риулируомых тпг 98 и 108, разворотом резца 86 в гнезде 87 с последующей 1ч ..гиг л его болтпми 88 добиваются пыиолн мп11 требовании продь являемых ГОГГ к 1 аскрм ни трубах и требований, обеопс шпающпх on r.4wu HUP режимы резания Дл« снятия фагки нт нл ружной поверхности трубы 4 положение прижимного 76 мроЦ ипирующегп 81 роликов и резца 85 ПОКРЗЯНО на чертежах Rcno- могательныи рыча: 94 должен быть закреплен ось о 92 на рнчаге 59, установленной в отверст,и 95 Прижимной ротик 76 определяет положение копирующего механизма 58 при снм 1.1 фаски на внутренней или наружной порочности трубы 4 По1 ер- хность трубы 4, i которой контактирует прижимной ролик I юд 1ржт обработке ч контактирующий с браСтшаяемои по верхностыо TpJui ri| „«филирующий ролик управляет перемещением резца %

Конец 2 корпуса стенка с зажимным устройством 3 сводится в .юлосгь груби 4 до соприкосновения с ней начала сферической поверхности 77 прижимного ролика 76 За счет свободною вращения копирующего механизма 58 отг г.ечьно оси 54 профилирующий ролил I11 пхидит р t онгакт с поо- тивоположнои поверхностью тоуСы 4 ограничительиыГ упор 61 ограничивает этот поворот до заданных гч глолоо, что необходимо (при свободном вращении инструментальной головки 10) для исключения поломок копирующего механизма 58.

Вращением за штурвал 130 приводится

в действие зажимное устройство 3. Вращение от штурвала 130 через хвостовик 124 и вал 122 передается винту 120. Винт 120, взаимодействуя с резьбовым отверстием 119 подвижного стакана 109, затягивает его

0 вовнутрь корпуса 1 (бурт 128 хвостовика 124 препятствует при этом продольному перемещению вращающихся перечисленных элементов) Перемещение стакана 109 приводит к уменьшению линейного размера

5 между осями деталей 113 и 114, заставляя вращаться пары рычагов 115 вокруг этих осей. Так как пары рычагов 115 шарнирно соединены нажимными планками 117, то указанное вращение приводит к изменению

0 их углового расположения по отношению к оси 125 корпуса 1 Угол наклона пар рычагов 115 по отношению к оси 125 корпуса 1 уменьшается, что приводит к увеличению линейного размера между диаметрально

5 противоположными нажимными планками П7 которые соприкасаются с внутренней тонкой грубы 4 и при дальнейшем силовом воздействии на штуреап 130 создают необ- одимый распор их внутри трубы 4 который

0 заставляет корпус 1 станка соосно сориентироваться с ней Указанный необходимый распор служитдлч реактивной компенсации усилий возникающих при резании.

Крашением за фигурную гайку 53 упрэв5 ляюшии штырь 47 втягивается вовнутрь гильзы 48 а необходимое количество задающих штыоей 38 устанавливается в рабочее положение Для этого каждый из них поворачивают за маховичок 46 до совмещения

0 штифта 39 с пазом 43 гайки 42 Под воздействием распорной пружины 41 задающий штырь 38 выдвигается вперед и занимает рабочее положение Силовой привод 18 запускается в работу Вращение от него через

5 шестерню 17 передается зубчатому венцу 16 Инструментальная головка 10 приводится по вращение Вращением штурвала 35 приводится Б действие механизм 28 продольной подачи, который через подшипник

0 29 воздействует на суппорт 5 и заставляет его перемещаться по направлению к трубе 4 Закладная шпонка 6 препятствует вращению суппорта 5 за счет взаимодействия со шпоночным пазом 7 корпуса 1. Число зада5 ющи штырей 38, устанавливаемых в рабочее положение, зависит от плотности и вязкости обрабатываемого материала, а тпкже от ширины снимаемого слоя металла. В процессе обработки по желанию оператора можно вводить в рабочее положение

дополнительные задающие штыри 38. Д ы этого вращают фигурную гайку 53 в направ лении, которое способствует выдвижению управляющего штыря 47 навстречу .гадающему штырю 38. При, вращении диска 36 в какой-то момент управляющий штырь 47 вступает в контакт с контактным стержнем 40 и, воздействуя на него, поворачивает задающий штырь 38 на необходимый угон, при котором его штифт 39 совмещается с пазом 43 гайки 42. Под действием распорной пружины 41 управляющий штырь 38 выдвигается в рабочее положение, а его штифт 39 упирается уже в шайбу 44

При своем вращении каждый выдвинутый в рабочее положение задающий ииырь 38 контактирует со звездочкой 21, поворачивая ее за время контакта на расчетный угол. Вращение от звездочки 21 через редуктор 23 передается зубчатому венцу 27 втулки 32 механизма 28 продольной подачи. что создает перемещение суппорта 5 вперед. Труба 4 за счет взаимодействия со сферической поверхностью 77 прижимного ролика 76 и цилиндрической поверхностью 82 профилирующего ролика 81, преодолевая воздействие пружины 71, разводит их на необходимое расстояние, а резец 86 принимает такое положение, при котором обра- бот к а стенки трубы 4 начинается на заданном от необрабатываемой поверхности расстоянии. Разведение пычагов 59 и 60 а именно их длинных плеч 65 и 66 за счет действия рычажного механизма образованного взаимосвязью рычага 85 несущего режущий инструмент, со вспомогательным рычагом 94, закрепленного на коротком плече 63 рычага 59, посредством шарнирных регулируемых тяг 98 и 108 приводит к перемещению рычага 85, а следовательно, и резца 86 в направлении поверхности трубы 4, подлежащий обработке (при положении прижимного 76 и профилирующего 81 роликов, показанном на чертеже).

Дальнейшее перемещение суппорта 5 с вращающейся инструментальной головкой 10 в направлении обрабатываемой тоубы 4 приводит к тому, что необрабатываемая поверхность трубы 4 соприкасается с поверхностью тела 83 профилирующего ролика 81. Отслеживая эту поверхность и копируя ее в соответствующей пропорции, копирующий механизм 58 оЈк сп-чивзет снятие фаски профиля. При этом расстояние между прижимным 76 и профилирующим 81 роликами увеличивается на расстояние, равное б, т.е ча разницу между цилиндрической поверхностью 82 и поверхностью 83, г рычаг 85 с резцом 85 перемещается от центра тр ,бы на

расстояние, равное катету снимаемой фаски. Сферическая поверхность 77 прижимного ролика 76 спссобсгаует уменьшению потерь на трение при продольной подаче

станка. После снятия суппорт 5 вращением штурвала 35 ОТРОДИТСЯ назад. Усилие Bosopaia передается на суппорт 5 от механизма 28 продольной подачи через подшипник 29 и стопорное кольцо 34. При

резании за счет свободного вращения копирующего механизма 58 относительно оси 54 закоепления режущий инструмент 86 под воздействием роликов 76 и 81, прижатых к наружной и внутренней поверхности трубы,

отслеживает ее контур и огоспечивает снятие фиски постоянного сечения по всему периметру.

Процесс снятия фаски на внутренней поверхности трубы 4 принципиально не отлижется от снятия фаски на наружной по- рг при этом прижимной ролик 76 глгшливается на удлиненном плече 66 рычага 60. а профилирующий ролик 81 - на удлиненном плече 65 рычага 59. Ось 92, закрепляющая вспомогательный рычаг 94, устанавливается в отверстие 97. Такая перестановка обеспечивается зт счет перемещения рнчага 59 от центра трубы, перемещения рычага 85 с резцом 80 к цгнтру

трубы 4 и снятия фаски постоянного сечения заданного профиля по ее периметру.

Формула изобретения

1. Переносной токарный станок дня обработки концов труб, содержащий корпус с зажимным устройством для закрепления станка в полости трубы, суппорт с размещенной на нем инструментальной головкой,

а также привод осевого перемещения суппорта и приводов вращения инструментальной головки, отличающийся тем, что, с целью расширения технологических возможностей, станок снабжен копирующим

механизмом,выполненным в виде двух размещенных на оси, установленной на инстру- ментальной головке параллельно ее продольной оси, подпружиненных друг относительно друга неравноплечих рычагов,

на большом плече первого из которых размещен прижимной ролик, а на втором - профилирующий ролик, поверхность которого выполнена в виде цилиндра, сопряженного с поверхностью с большим радиусом, а резцедержатель выполнен в виде рычага, установленного на оси между неравноплечими рычагами, причем станок снабжен двумя тягами и вспомогательным рычагом, установленным на меньшем плече первого неравноплечего рмчага и шарнирно соединенным посредством тяг с резцедержателем и меньшим плечом второго неравноплечего рычага.

2. Станок поп 1,отличающийся тем, что тяги выполнены регулируемыми по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| Захватное устройство для раскрывающейся тары | 1988 |

|

SU1654226A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖКИ ПЕРЕДКА БОТИНКА НА КОЛОДКУ | 1971 |

|

SU322872A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| Станок для обработки труб | 1983 |

|

SU1144806A1 |

Изобретение относится к машиностроению. Цель изобретения - расширение технологических возможностей станка путем обеспечения снятия как наружной, так и внутренней фасок разжимного профиля и исключения влияния формы трубы на качество обработки. Станок крепится в обрабатываемой трубе, включаются приводы осевой подачи и вращения инструментальной головки 10. Труба, за счет взаимодейст7/ вия с прижимным 76 и профилирующим 81 роликами, разводит рычаги 60 и 59 на необходимое расстояние, а резец 86 занимает заданное положение. Разведение длинных плеч 65 и 66 рычагов 59 и 60 за счет действия рычажного механизма, образованного рычагом 85 и вспомогательным рычагом 94, рычага 59 шарнирных регулируемых тяг 98 и 108 приводит к перемещению рычага 85, а следовательно, и резца 86 в направлении поверхности трубы, подлежащей обработке Перемещение суппорта с вращающейся инструментальной головкой приводит к тому, что необрабатываемая поверхность трубы соприкасается с поверхностью профилирующего ролика 81. Отслеживая эту поверхность и копируя ее в соответствующей пропорции, копирующий механизм обеспечивает снятие фаски заданного профиля. 1 з.п ф-лы. Нил. Ё Фиг 2

2 23829X20 /

, И 9 | | А

35

/Si /S/s f Ss.

. -,1„„„„1„„.

- L L XV g --N

/ S7S s SS/ s S S S / s S /

2

ОГ,

«J 7

и Л .w Цг

Фаг

/ 54 59 и4 -

и Л .w mwiwffl mm Цг

Й// 7

/ 2 ll

725 722 Д ;/2ч

772

Фагб

-по

ФигЬ

U7 +5

г-г

Фиг.5

В-Е

57

56 85 55 Ю Фиг. 7

nutieputjmn

К-К подернуто

69

м-м

А-Л

ТО

Фиг П

W3&

н-н

Фиг. 7V

| Патент США № 4677884, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-23—Публикация

1988-11-25—Подача