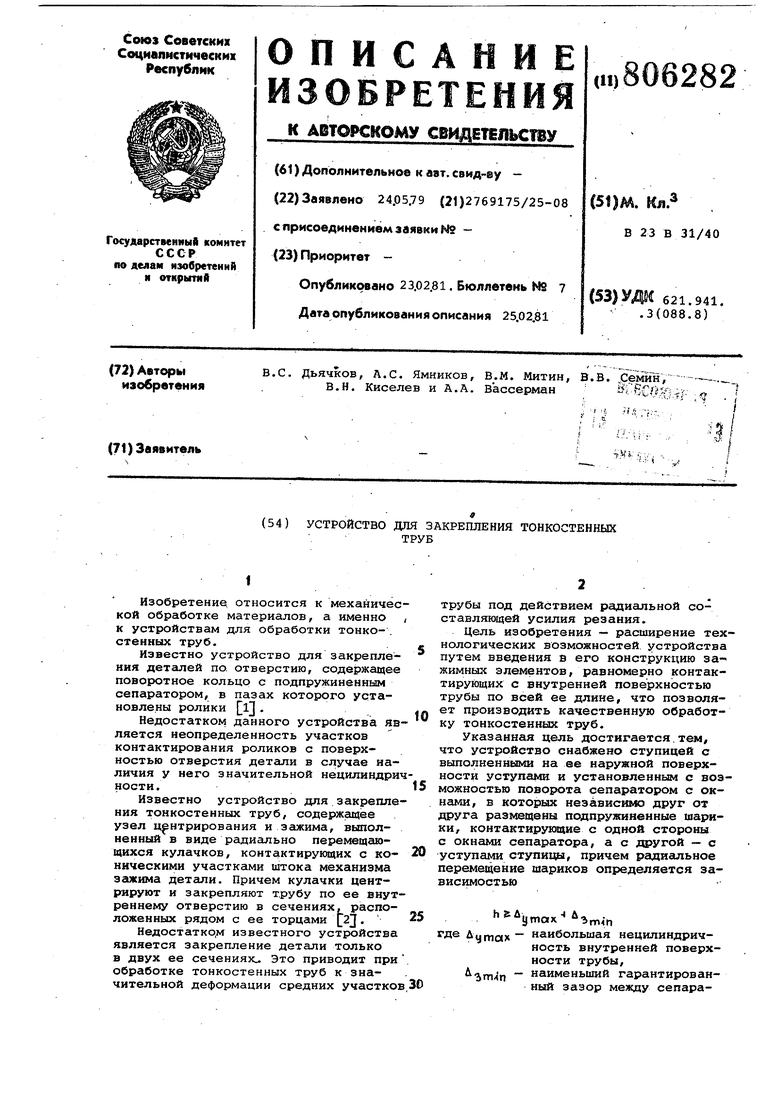

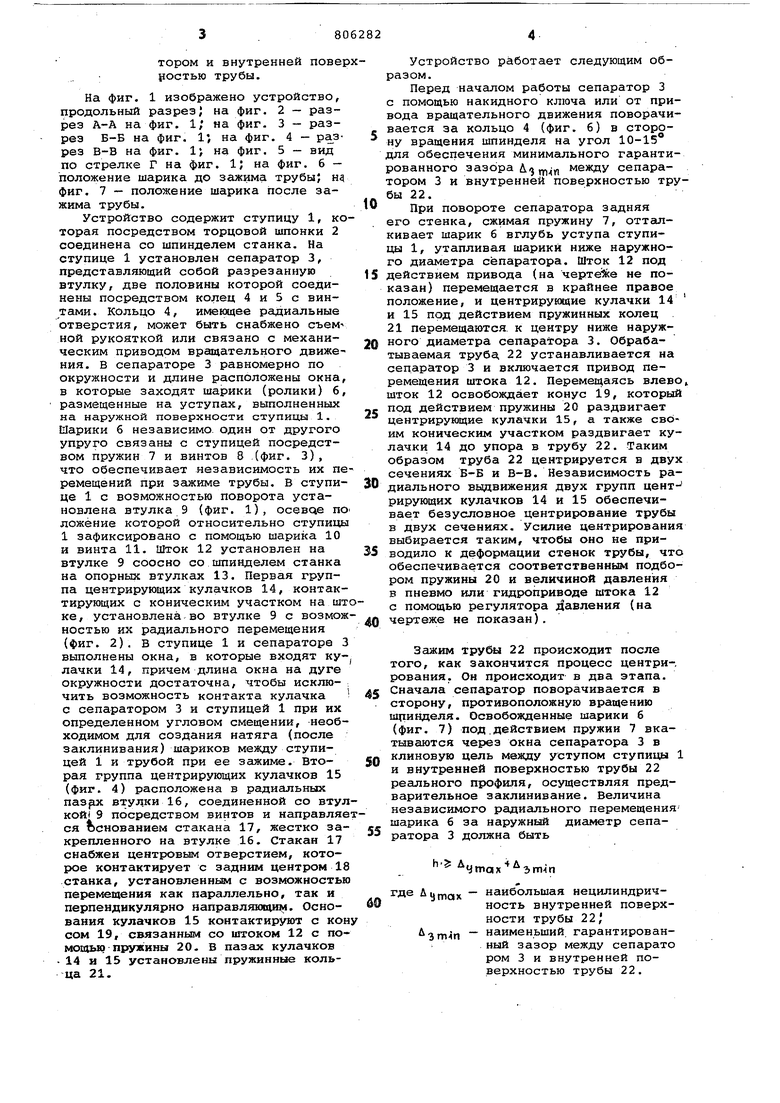

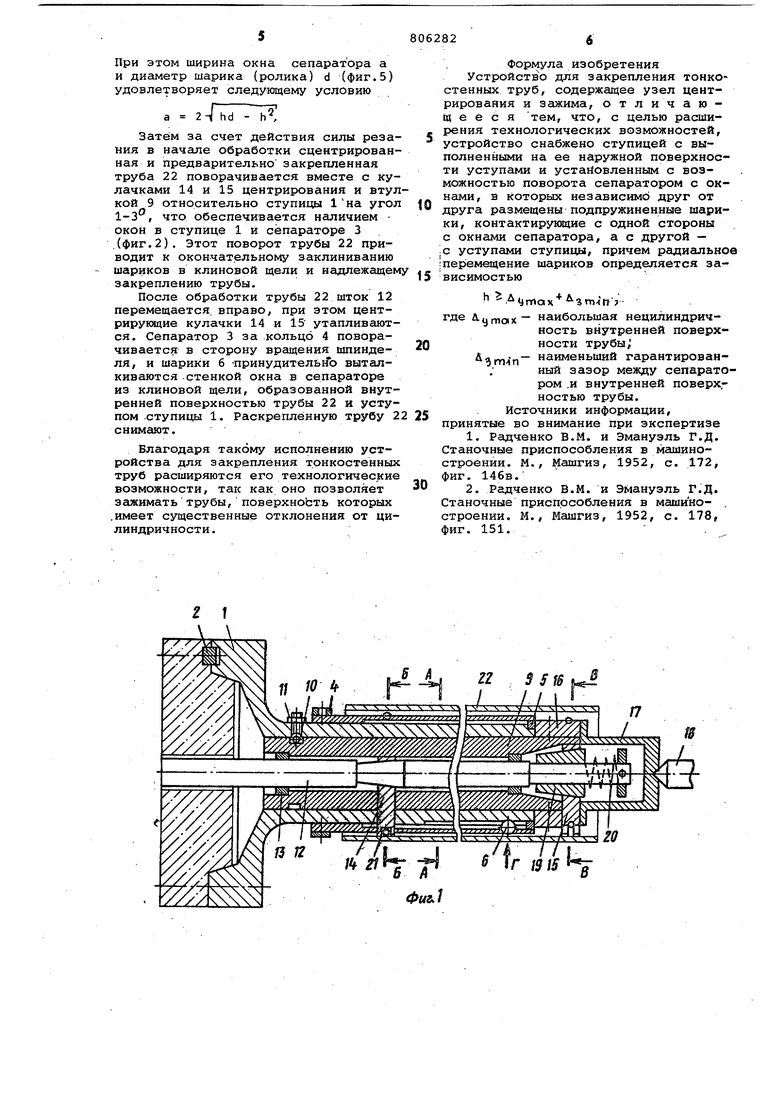

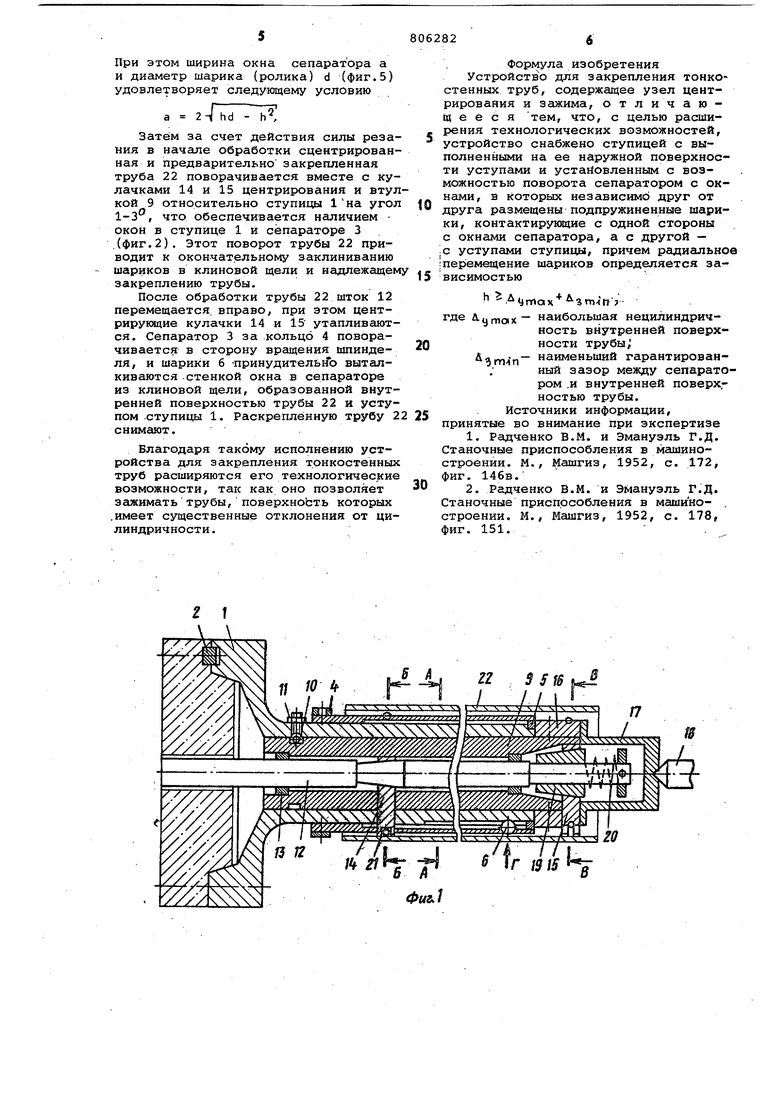

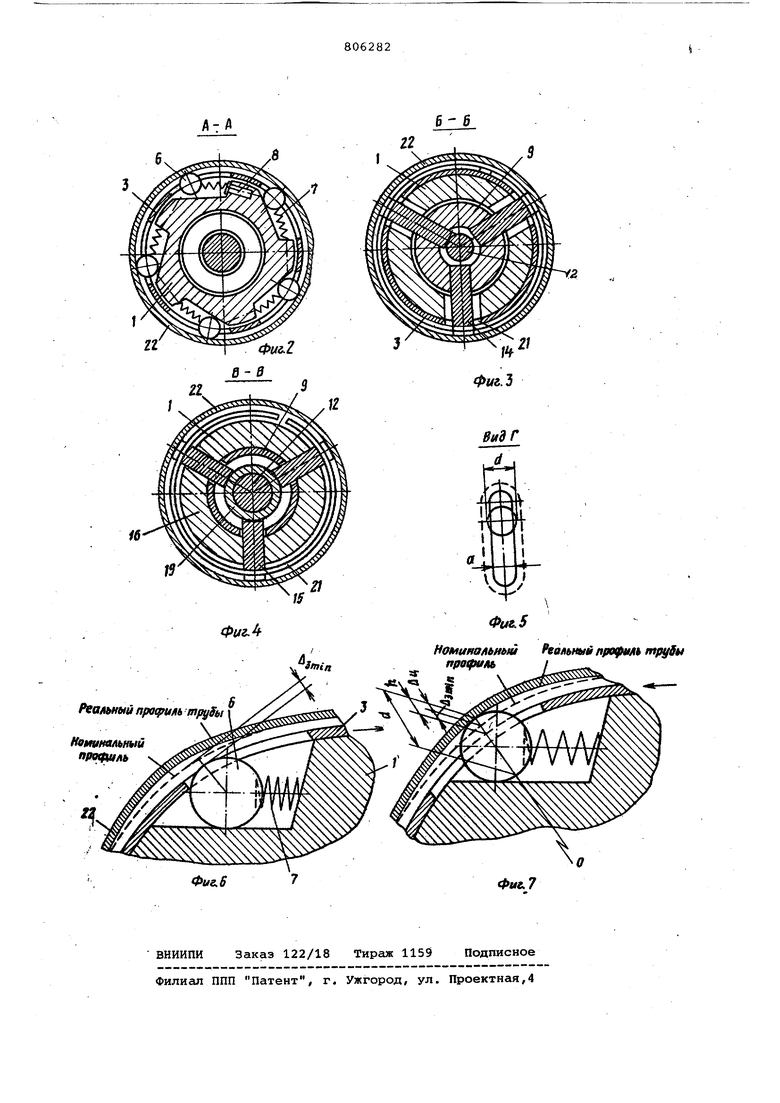

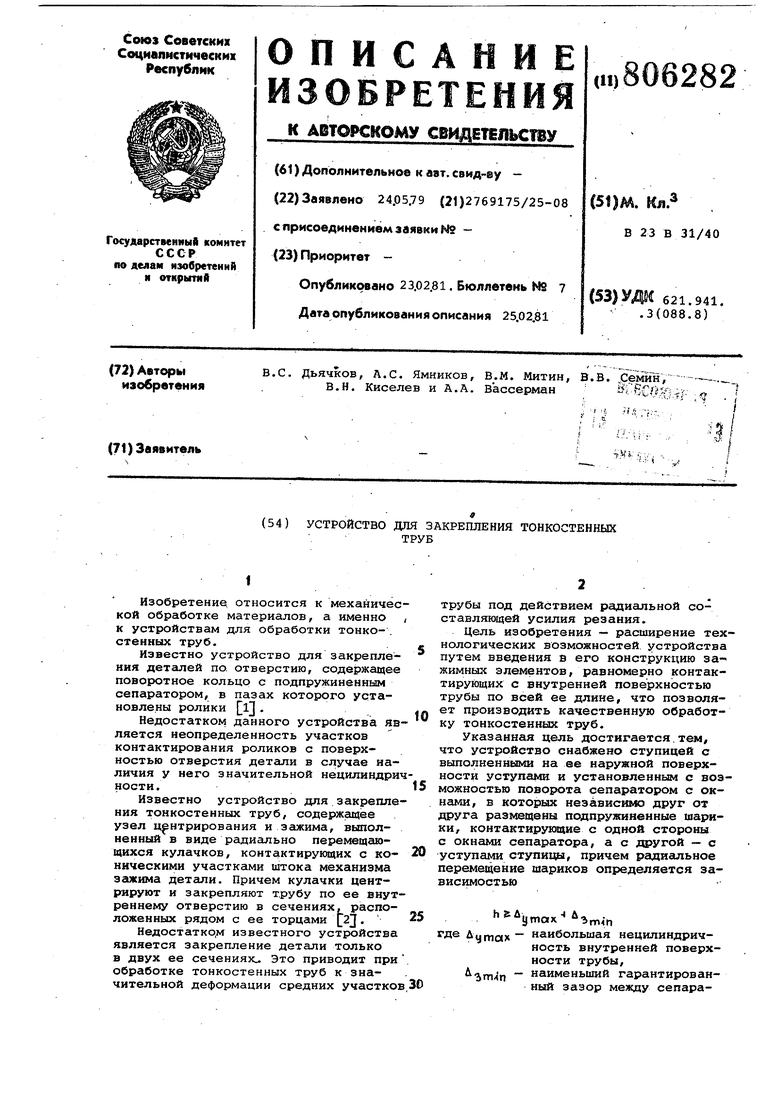

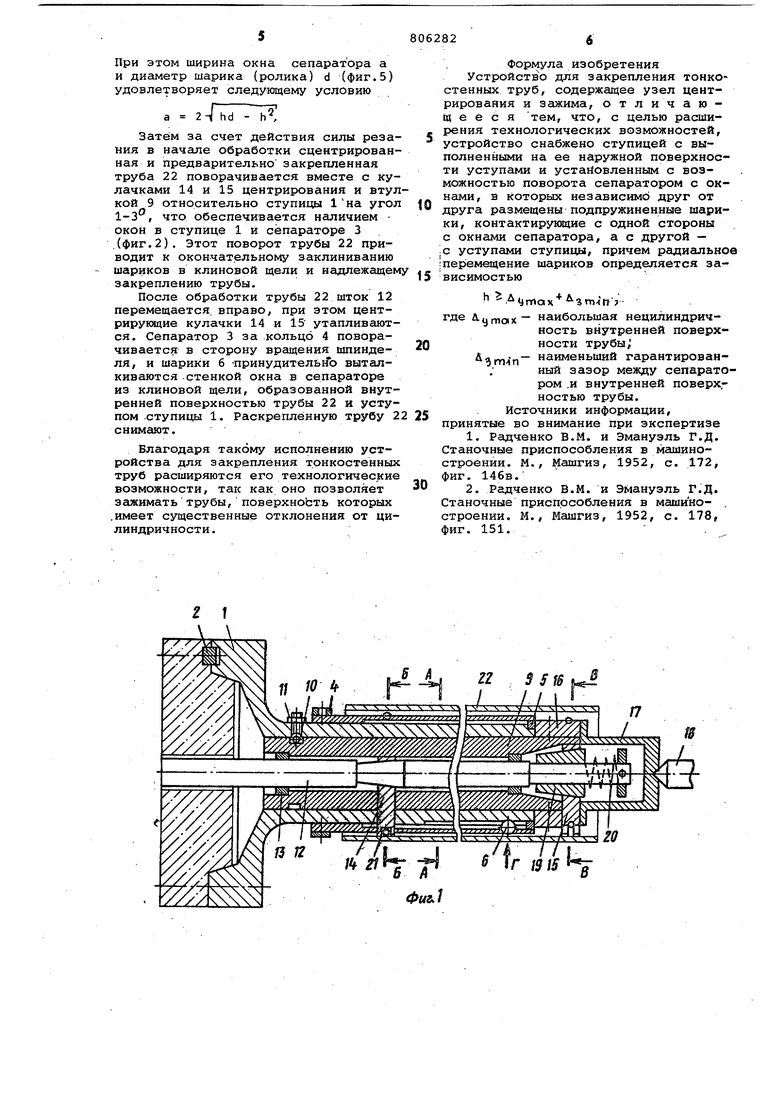

(54) УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ тором и внутренней повер ростью трубы. На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1) на фиг. 4 - ра зрез В-В на фиг. Ij на фиг. 5 - вид по стрелке Г на фиг. 1; на фиг. б - положение шарика до зажима трубы; нд фиг. 7 - положение шарика после зажима трубы. Устройство содержит ступицу 1, ко торая посредством торцовой шпонки 2 соединена со шпинделем станка. На ступице 1 установлен сепаратор 3, представляющий собой разрезанную втулку, две половины которой соединены посредством колец 4 и 5 с винтами. Кольцо 4, имекхцее радиальные отверстия, может быть снабжено съемг ной рукояткой или связано с механическим приводом вращательного движения, в сепараторе 3 равномерно по окружности и длине расположены окна, в которые заходят шарики (ролики) б, размещенные на уступах, выполненных на наружной поверхности ступицы 1. Шарики б независимо, один от другого упруго связаны с ступицей посредством пружин 7 и винтов 8 (фиг. 3), что обеспечивает независимость их пе ремещений при зажиме трубы. В ступице 1 с возможностью поворота установлена втулка 9 (фиг. 1), oceBQe пО ложёние которой относительно ступицы 1 зафиксировано с помощью шарика 10 и винта 11. Шток 12 установлен на втулке 9 соосно со шпинделем станка на опорных втулках 13. Первая группа центрирующих кулачков 14, контактирующих с коническим участком на шт ке, установлена во втулке 9 с возмож ностью их радиального перемещения (фиг. 2), в ступице 1 и сепараторе 3 выполнены окна, в которые входят кулачки 14, причем длина окна на дуге окружности достаточна, чтобы исключить возможность контакта кулачка с сепаратором 3 и ступицей 1 при их определенном угловом смещении, необходимом для создания натяга (после заклинивания) шариков между ступицей i и трубой при ее зажиме. Вторая группа центрирующих кулачков 15 (фиг. 4) расположена в радиальных пазрс втулки 16, соединенной со втул кой 9 посредством винтов и направляе ся Основанием стакана 17, жестко закрепленного на втулке 16. Стакан 17 снабжен центровым отверстием, которое контактирует с задним центром 18 .станка, установленным с возможностью перемещения как параллельно, так и перпендикулярно направляющим. Основания кулачков 15 контактируют с кон сом 19, связанным со штоком 12 с помощью пружины 20. В пазах кулачков 14 и 15 установлены пружиннЕле кольца 21. Устройство работает следующим образом. Перед началом работы сепаратор 3 с помощью накидного ключа или от привода вращательного движения поворачивается за кольцо 4 (фиг. б) в сторону вращения шпинделя на угол 10-15° для обеспечения минимального гарантированного зазора й, fj, между сепаратором 3 и внутренней поверхностью трубы 22. При повороте сепаратора задняя его стенка, сжимая пружину 7, отталкивает шарик б вглубь уступа ступицы 1, утапливая шарики ниже наружного диаметра сепаратора. Шток 12 под действием привода (на чертенке не показан) перемещается в крайнее правое положение, и центрирующие кулачки 14 и 15 под действием пружинных колец 21 перемещаются к центру ниже наружного диаметра сепаратора 3. Обрабатываемая труба 22 устанавливается на сепаратор 3 и включается привод перемещения штока 12. Перемещаясь влево шток 12 освобождает конус 19, который под действием пружины 20 раздвигает центрирующие кулачки 15, а также своим коническим участком раздвигает кулачки 14 до упора в трубу 22. Таким образом труба 22 центрируется в двух сечениях Б-Б и В-В. Независимость радиального выдвижения двух групп центрирующих кулачков 14 и 15 обеспечивает безусловное центрирование трубы в двух сечениях. Усилие центрирования выбирается таким, чтобы оно не приводило к деформации стенок трубы, что обеспечивается соответственньам подбором пружины 20 и величиной давления в пневмо или гидроприводе штока 12 с помощью регулятора д авления (на чертеже не показан). Зажим трубы 22 происходит после того, как закончится процесс центри-, рования. Он происходит в два этапа. Сначала сепаратор поворачивается в сторону, противоположную вращению шцинделя. Освобожденные шарики б (фиг. 7) под.действием пружин 7 вкатываются через окна сепаратора 3 в клиновую цель между уступом ступицы 1 и внутренней поверхностью трубы 22 реального профиля, осуществляя предварительное заклинивание. Величина независимого радиального перемещенияшарика б за наружный диаметр сепаратора 3 должна быть где А ц max наибольшая нецилиндричность внутренней поверхности трубы 22, Jm-in наименьший гарантированный зазор между сепарато ром 3 и внутренней поверхностью трубы 22. При этом ширина окна сепаратора а и диаметр шарика (ролика) d (фиг.5) удовлетворяет следующему условию а 2Н hd - h. Затем за счет действия силы резания в начале обработки сцентрированная и предварительно закрепленная труба 22 поворачивается вместе с кулачками 14 и 15 центрирования и втул кой 9 относительно ступицы 1на угол 1-3, что обеспечивается наличием окон в ступице 1 и сепараторе 3 (фиг.2). Этот поворот трубы 22 приводит к окончательному заклиниванию шариков в клиновой цели и надлежащем закреплению трубы. После обработки трубы 22 шток 12 перемещается, вправо, при этом центрирующие кулачки 14 и 15 утапливаются. Сепаратор 3 за кольцо 4 поворачивается в сторону вращения шпинделя, и шарики 6 -принудительнЪ выталкиваются стенкой окна в сепараторе из клиновой щели, образованной внутренней поверхностью трубы 22 и уступом .ступицы 1. Раскреплённую трубу 2 снимают. Благодаря такому исполнению устройства для закрепления тонкостенных труб расширяются его технологические возможности, так как оно позволяет зажимать трубы, позерхноЬть которых .имеет существенные отклонения от цилиндричности. Формула изобретения Устройство для закрепления тонкостенных труб, содержащее узел центрирования и зажима, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено ступицей с выполненными на ее наружной поверхности уступами и установленным с возможностью поворота сепаратором с окнами, в Которых независимо друг от друга размещены подпружиненные шарики, контактирующие с одной стороны с окнами сепаратора, а с другой - с уступами ступицы, причем радиальное ;перемещение шариков определяется за висимостьюЧп а гт4пг где Л.углах наибольшая нецилиндричность внутренней поверхности трубы; m-in наименьший гарантированный зазор между сепаратором .и внутренней поверх.ностью трубы. Источники информации, принятые во внимание при экспертизе 1.Радченко В.М. и Эмануэль Г.Д. Станочные приспособления в машиностроении. М., Иашгиз, 1952, с. 172, фиг. 146в. 2.Радченко В.М. и Эмануэль Г.Д. Станочные приспособления в машино- . строении. М., Машгиз, 1952, с. 178, фиг. 151.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| ТОКАРНЫЙ ПАТРОН | 1989 |

|

SU1834111A1 |

| Цанговый патрон | 1983 |

|

SU1142230A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ГИБКОЙ ТРУБЫ В БОКОВОЙ СТВОЛ СКВАЖИНЫ | 2010 |

|

RU2444603C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУБ ИЗНУТРИ | 1987 |

|

SU1804032A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Универсальный бестропереналаживаемыйКлиНОВОй ТОКАРНый пАТРОН | 1979 |

|

SU831398A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Зажимное устройство для осевого закрепления инструмента, в частности шлифовального круга | 1989 |

|

SU1814609A3 |

}fy f/fr -г 1Г }9{5

Авторы

Даты

1981-02-23—Публикация

1979-05-24—Подача