1

Изобретение относится к обработке} металлов давлением и может быть использовано в автоматах для холодной объемной штамповки при отрезке заготонки из калиброванного прутка.

Известен механизм отрезки, содержащий приводные кулачки прямого и обратного хода, рычаг прямого и обратного хода, взаимодействующий с кулачками и установленный на оси, две опоры, на которых расположена ось, рычаг ножевого штока, предохранительное устройство Ш .

Однако при такой конструкции механизма отрезки передача усилий между рычагом прямого и обратного хода и рычагом ножевого штока осуществляется через срезной палец предохранительного устройства, что вызывает эксцент ричное приложение нагрузки на рычаги механизма, в результате чего рычаги поворачиваются, а это приводит к повороту связанных с ними деталей механизма - оси роликов и самих роликов. Из-за поворота указанных элементов уменьшается площадь контакта сопрягаемых деталей, что приводит к их неравномерному нагружению, резкому повышению удельных усилий и,

как следствие, к преждевременному износу сопрягаемых деталей. Кроме того, известная конструкция механизма отрезки обладает пониженной жесткостью, так как суммарная жесткость предохранительного устройства определяется контактными жесткостями сочленений срезного пальца и оси рычагов с соответствующими рычагами, а также изгибной жесткостью рычагов на участке действия усилия, т.е. на расстоянии между осями срезного пальца и рычагов. Снижение жесткости этого соединения приводит к искажению действительной цикловой диаграммы взаимодействия механизмов автомата под нагрузкой и к повышению упругой энергии, накапливаемой- механизмом при выполнении операции отрезки. В разгрузочной фазе операции, при резком падении усилия в момент скола материала заготовки, накопленная упругая энер-, гия переходит в кинетическую энергий движения элементов механизма, вызывающую высокие инерционные нагрузки, действующие как на заготовку в процес се ее переноса поддерживающими пальцами ножа, так и в системе ролик обратного хода-кулак. Первые нагрузки

вибрационного характера приводят к неустойчивой работе механизма отрезки, состоящей ia плохой ориентации подаваемой rta первую позицию штамповки заготовки, или в ее потере в процессе переноса поддерживающими пальцами ножа. Вторые нагрузки ввиду значительных динамических нагрузок при обратном ударе - к быстрому износу системы ролик обратного хода-кулак. Конструкция предохранительного устройст- за в виде срезного пальца .требует так же специальных приливов на рычагах роликов прямого и обратного хода и рычаге ножевого штока. В этих приливах выполняются отверстия для монтажа срезного пальца. Вместе с тем, приЛИВЫ увеличивают моменты инерции этих рычагов, что приводит к возрастанию инерционных динамических нагрузок в системе механизма при выполнении операции отрезки. При работе предохранительного устройства в виде сре.зного пальца в процессе передачи усилия между рычаг1, в нем возникает сложное напряженное состояние, которое в зависимости от точности изготовления сопрягаемых деталей и условий сборки предохранительного устройства влияет на; стабильность его срабатывания.

Цель изобретения - повышение надёжности механизма отрезки. С этой целью механизм отрезки снаб жен дополнительной осью, на которой закреплен рычаг ножевого штока и дополнительной опорой, при этом концы дополнительной оси расположены на дополнительной опоре и на одной из опор а предохранительное устройство соединено с обеими осями.

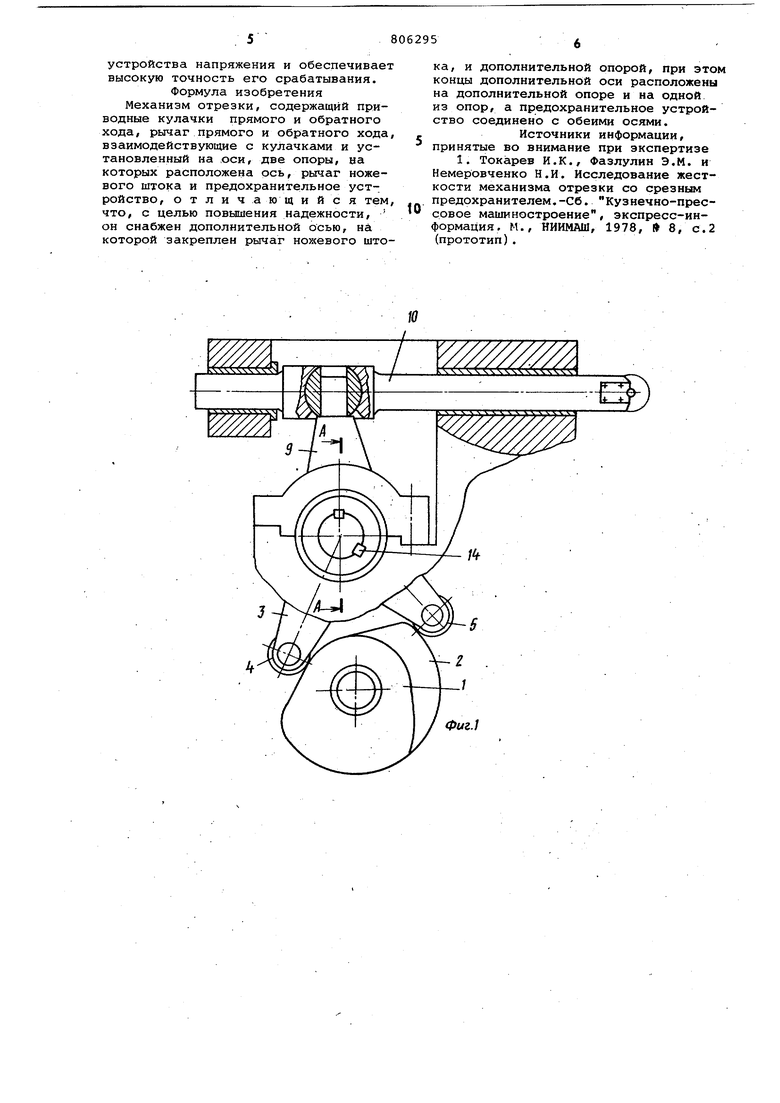

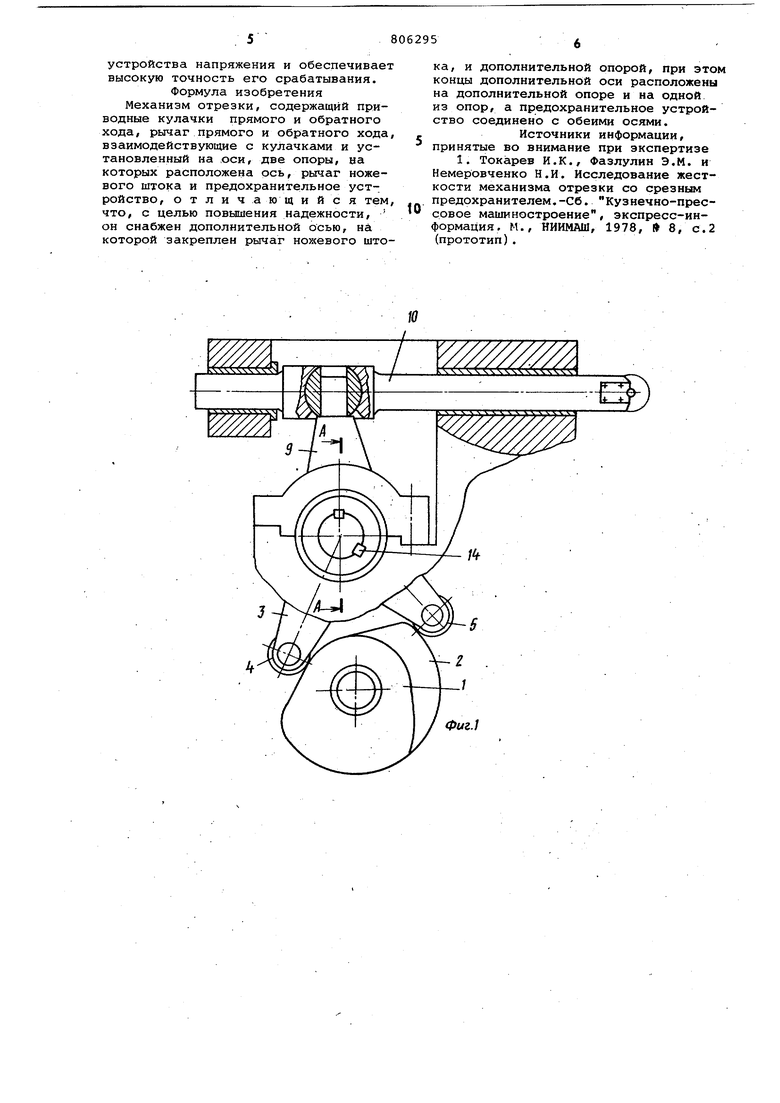

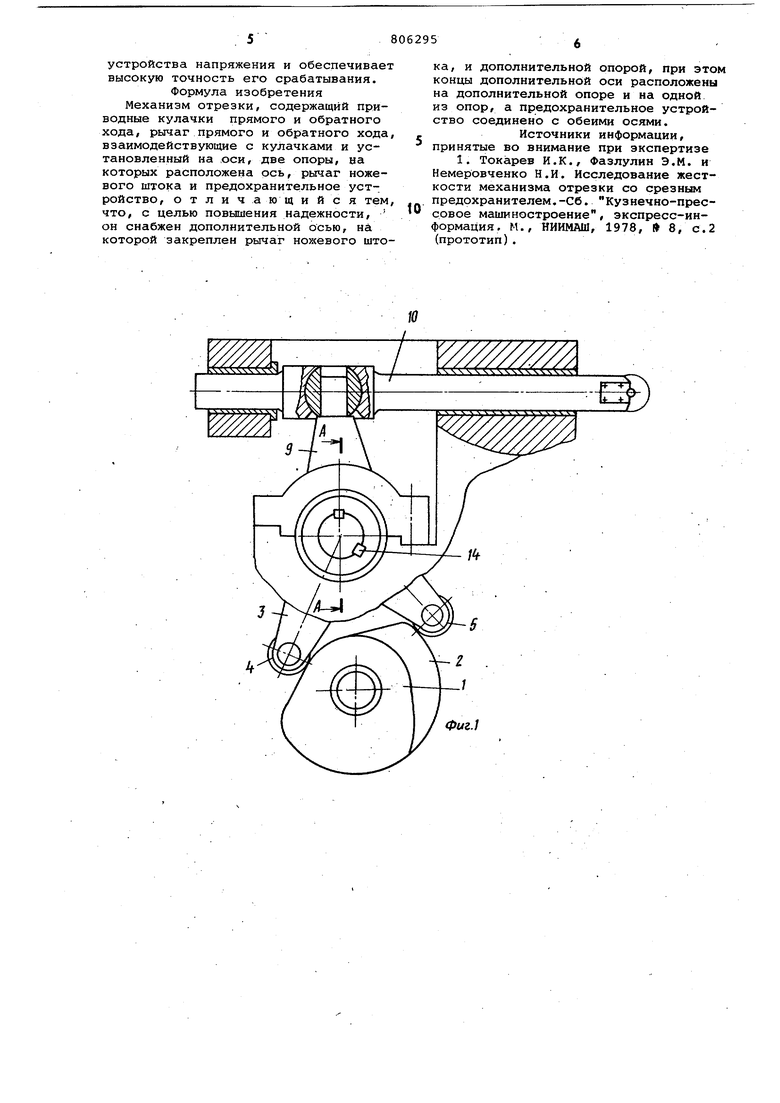

На фиг.1 изображен механизм отрезки, общий вид; на фиг.2 - разрез А-А на фиг.1.

Механизм отрезки содержит приводные кулачки 1 и 2 прямого и обратного хода, рычаг 3 прямого и обратного хода,взаимодействующий с кулачками 1 и 2 через ролики 4 и 5,и установленный на оси 6, две опоры 7 и 8, на которых расположена ось 6, рычаг 9 ножевого штока 10, закрепленный на дополнительной оси 11, концы которой расположены на дополнительной опо ре 12 и на одной из опор, например 8. Предохранительное устройство 13 соединяет обе оси при помощи клиновых шпонок 14 и 15. Обе оси прижимаются к опорам черве втулки 16-18 крышками 19 - 21. Предохранительное устройство 13 может.быть выполнено в виде, стержня с центральной проточкой 22, диа1метр которой oпpeдeJ яeтcя величиной крутящего момента, передаваемого предохранительным устройством 13 и ме ханическими свойствами его материала. Рычаг 3 прямого и обратного хода и рычаг 9 ножевого штока могут быть соединены с соответствукхцими осями, например, при помощи сварки. .

Механизм отрезки работает следующим образом.

Пруток подается через отрезную, марицу до упора (на чертеже не показаны) . При вращенииприводных кулачков 1 и 2, через ролик прямого хода передается движение рычагу 3, который поворачивает жестко связанную с ним ос 6, установленную в опорах 7 и 8. Через клиновую шпонку 14 поворот оси € передается предохранительному устройству 13, которое через расчетное рабочее сечение с проточкой передает 71вижение через клиновые шпонки 15 на дополнительную ось 11, расположенную в двух опорах 8 и 12, и жестко закрепленному на этой оси рычагу 9 ножевого штока 10. При качательном движении, рычага 5 нож, установленный на штоке 10, перемещается вперед, отрезая заготовку и перенося ее поддерживаннцими пальцами на первую позицию штАмповки. Обратное движение ножа и штока осуществляется от кулака 2 обратного хода посредством качательного движения рычагов 3 и 9 в противоположном направлении.

В связи с тем, что при работе механизма усилия на рычаги приложены по их центрам и симметрично относительно опор, перекосы в механизме и появление увеличенных контактных нагрузок в элементах механизма отсутствуют. Следовательно, неравномерное нагружение ответственных деталей механизма и преждевременный их износ исключается.

Расположение предохранительного устройства соосно двухопорным осям повышает жесткость этой связи механизма за счет полного отсутствия изгибающих деформаций и частичного уменьшения контактных деформаций в предохранительном устройстве. Повышение жесткости механизма обеспечивает снижение динамических нагрузок, действующих в разгрузочной стадии операции отрезки как на заго:товку при ее дальнейшем переносе с позиции отрезки, так и в системе .ролик обратного хода-кулак. Это вызвано уменьшением упругой деформации системы (упругой энергии) , накапливаемой в процессе нагружения механизма технологическим усилием отрезки.

Одновременно за счет упрощения формы рычагов и уменьшения их размеров снижается момент инерции механизма. Это приводит к снижению динамических нагрузок в системе при импульсном приложении и снятии технологического усилия отрезки.

При расположении предохранительного устройства соосно двухопорным осям рычагов оно работает только на кручение. Это стабилизирует действующие в опасном (расчетном) сечении

устройства напряжения и обеспечивает высокую точность его срабатывания.

Формула изобретения Механизм отрезки, содержащий приводные кулачки прямого и обратного хода, рычаг прямого и обратного хода, взаимодействующие с кулачками и установленный на оси, две опоры, на которых расположена ось, рычаг ножевого штока и предохранительное устройство, отличающийся тем, что, с целью повышения надежности, он снабжен дополнительной осью, на которой закреплен рычаг ножевого штока, и дополнительной опорой, при этом концы дополнительной оси расположены на дополнительной опоре и на одной из опор, а предохранительное устройство соединено с обеими осями.

Источники информации, принятые во внимание при экспертизе 1. Токарев И.К., Фазлулин Э.М. и Немеровченко Н.И. Исследование жесткости механизма отрезки со срезным предохранителем.-С6. Кузнечно-прес0совое машиностроение, экспресс-информация. М., НИИМАШ, 1978, О 8, С.2 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ШТАМПОВКИ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2202428C2 |

| Механизм отрезки | 1982 |

|

SU1013079A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Механизм отрезки к холодновысадочному автомату | 1981 |

|

SU1013078A1 |

| Механизм отрезки заготовок автомата для объемной штамповки | 1987 |

|

SU1558549A1 |

| Механизм отрезки заготовок | 1977 |

|

SU774751A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖКИ ЛИСТА ПРИ РЕЗКЕ НА НОЖНИЦАХ | 1993 |

|

RU2069607C1 |

| Автомат для холодной штамповки роликов | 1979 |

|

SU940990A1 |

| Автомат для изготовления гвоздей | 1975 |

|

SU742013A1 |

| Механизм отрезки заготовок | 1982 |

|

SU1169791A1 |

Фиг.}

,..

y///////7/7/77 /Z

f

Х///////

Авторы

Даты

1981-02-23—Публикация

1978-09-18—Подача