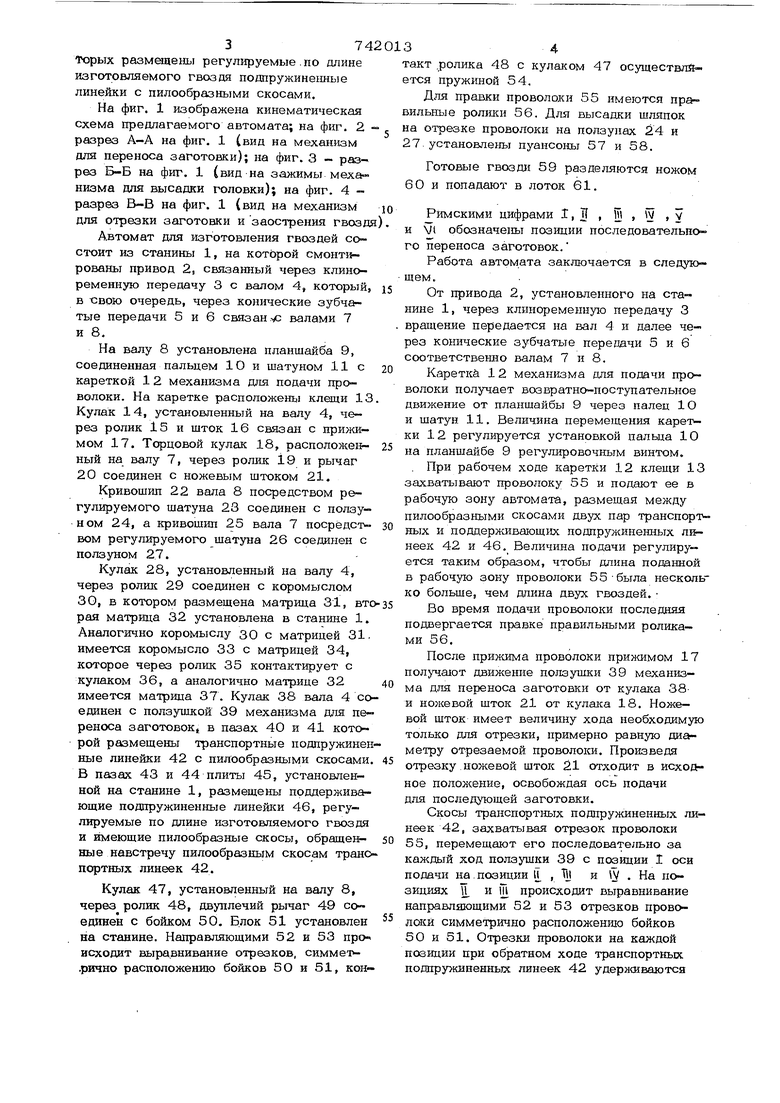

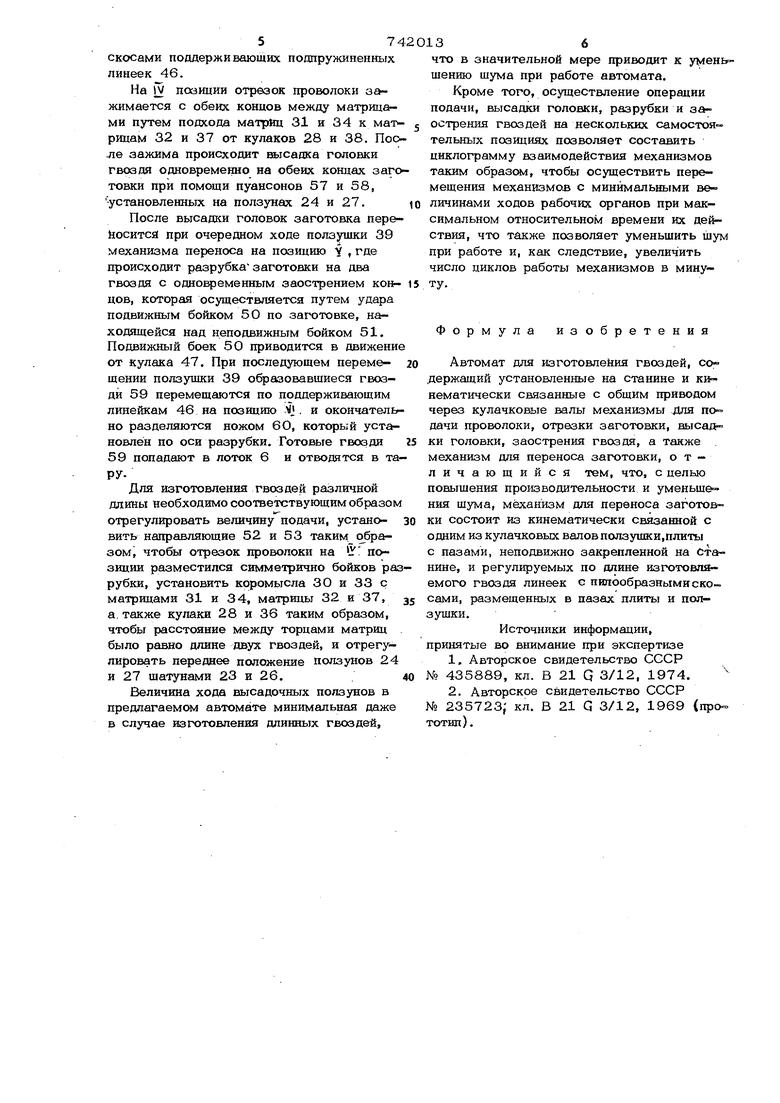

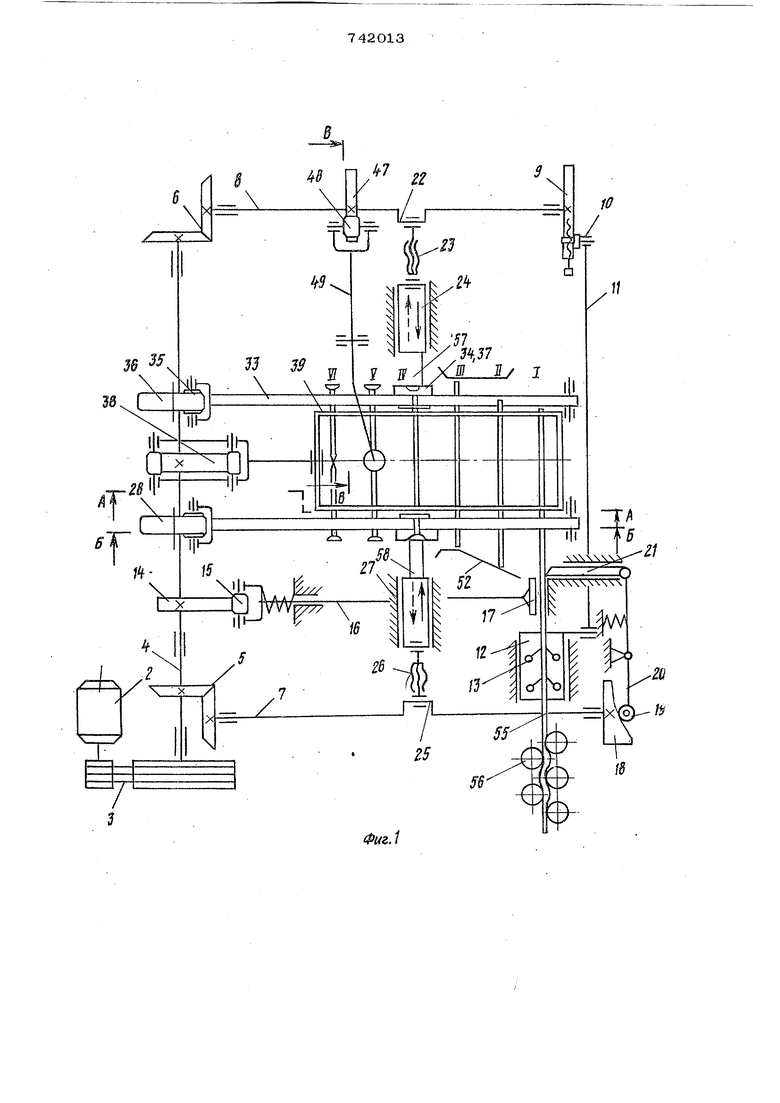

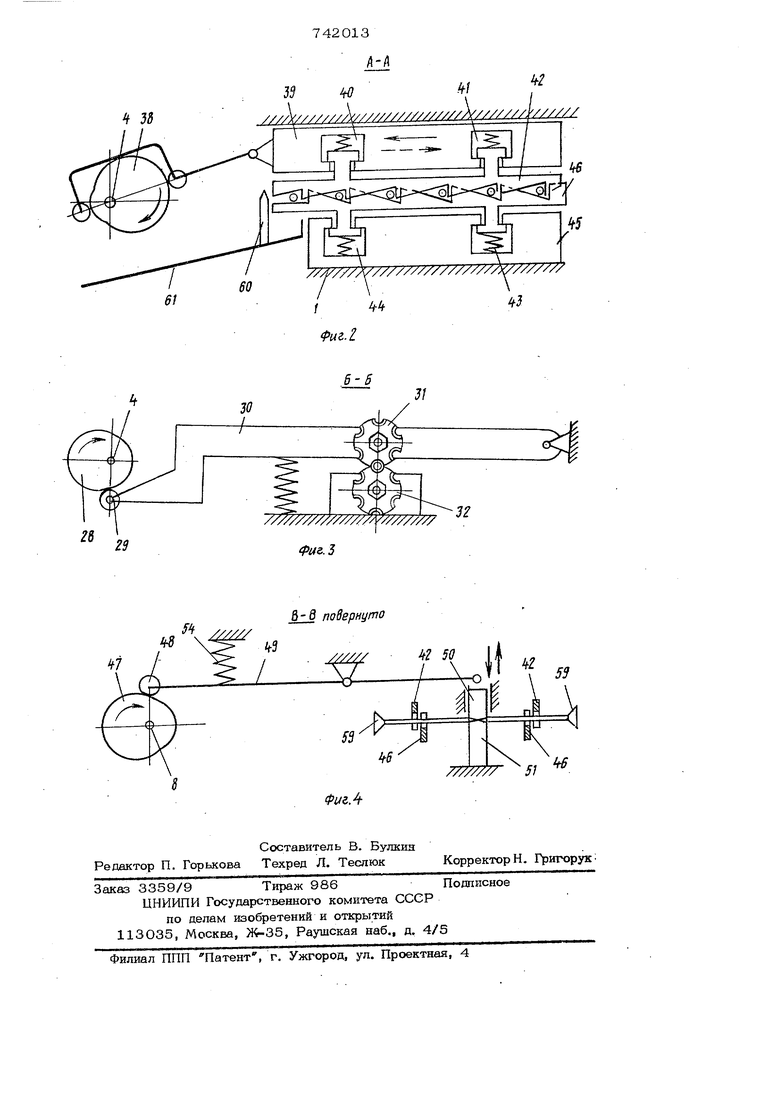

Изобретение относится к области обработки металлов давлением и может исноль зоваться при изготовлении гвоздей из про волоки круглого сечения. Известен автомат для изготовления гвоздей из проволоки, содержащий установленные на станине кинематически связанные с общим приводом через кулачковые валы механизмы для подачи проволоки, отрезки заготовки, высадки головки и заострения гвоздя l. Недостатком известного автомата является производительность, объясняющаяся тем, что все операции по изготовлению гвоздей выполняют на одной позиции. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является автомат для изготовления гвоздей из проволоки, содержащий установленные на станине и кинематически связанные с общим приводо через кулачковые валы механизмы для подачи проволоки, отрезки заготовки, нысадки головки, заострения гвоздя, а также механизм для переноса заготовки от позиции к позиции 2. Однако известное устройство отличае- ся низкой производительностью и значительным шумом, так как механизм для переноса заготовки выполнен в виде револьверного питателя, приводимого в ДВРЬжение с помощью цевочного механизма. Целью настоящего изобретения является повышение производительности автомата и уменьшение шума. Поставленная цель достигается тем, что в автомате для изготовления гвоздей из проволоки, содержащем установленные на станине кинематически., связанные с общим приводом через кулачковые валы механизмы для подачипроволоки, отрезки заготовки, высадки головки, заострения гвоздя, а также механизм для переноса заготовки, последний выполнен в виде кинематически связанной с одним из кула ковых валов ползушки и неподвижно закрепленной на станине плиты, в пазах коТорых разметаены регулируемые .по длине изготовляемого гвоздя подпружиненные линейки с пилообразными скосами. На фиг. 1 изображена кинематическая Схема предлагаемого автомата; на фиг. 2 разрез А-А на фиг. 1 (вид на механизм для переноса заготовки); на фиг. 3 - разрез Б-Б на фиг. 1 (вид на зажимы меха низма для высадки головки); на фиг. 4 разрез В-В на фиг. 1 (вид на механизм для отрезки заготовки и заострения гвоздя Автомат для изготовления гвоздей состоит из станины 1, на которой смонтированы привод 2, связанный через клиноременную передачу 3 с валом 4, который, в свою очередь, через конические зубчатые передачи 5 и 6 связан чс валами 7 и 8. На валу 8 установлена планшайба 9, соединенная пальцем 10 и шатуном 11с кареткой 1 2 механизма для подачи проволоки. На каретке расположень клещи 13 Кулак 14, установленный на валу 4, через ролик 15 и шток 16 связан с прижимом 17. Торцовой кулак 18, расположенный на валу 7, через ролик 19 и рычаг 20 соединен с ножевым штоком 21. Кривошип 22 вала 8 посредством регулируемого шатуна 23 соединен с ползуном 24, а кривошип 25 вала 7 посрёдс-гвом регулируемого шатуна 26 соединен с ползуном 27. Кулак 28, установленный на валу 4, через ролшс 29 соединен с коромыслом 30, в котором размещена матрица 31, вт рая матрица 32 установлена в станине 1. Аналогично коромыслу 30 с матрицей 31 имеется коромысло 33 с матрицей 34, которое через ролик 35 контактирует с кулаком 36, а аналогично матрице 32 имеется матрица 37. Кулак 38 вала 4 со единен с ползушкой 39 механизма для переноса заготовок в пазах 40 и 41 которой размешены транспортные подпружине ные линейки 42 с пилообразными скосами В пазах 43 и 44 плиты 45, установленной на станине 1, размещены поддерживающие подпружиненные линеШси 46, регулируемые по длине изготовляемого гвоздя и имеющие пилообразные скосы, обраще ные навстречу пилообразным скосам транс портных линеек 42. Кулак 47, установленный на валу 8, через ролик 48, двуплечий рычаг 49 соединен с бойком 50, Блок 51 установлен на станине. Направляющими 52 и 53 про исходит выра.внивание отрезков, симмет.рично расположению бойков 5 О и 51, кон акт .ролика 48 с кулшсом 47 осуществлятся пружиной 54. Для правки проволоки 55 имеются праильньзе ролики 56. Для высадки шляпок а отрезке проволоки на ползунах 24 и 7. установлены пуансоны 57 и 58. Готовые гвозди 59 разделяются ножом 6 О и попадают в лоток 61. Римскими цифрами 1, J , Ш 5 У и Vt обозначе№1 позиции последовательного переноса заготовок. Работа автомата заключается в следую- шем. От привода 2, установленного на станине 1, через клиноременную передачу 3 вращение передается на вал 4 и далее через конические зубчатые передачи 5 и 6 соответственно валам 7 и 8. Каретки 12 механизма для подачи проволоки получает возвратно-поступательное движение от планшайбы 9 через палец 10 и шатун 11. Величина перемещения карет ки 12 регулируется установкой пальца 10 на планшайбе 9 регулировочным винтом. . При рабочем ходе каретки 12 клещи 13 захватывают проволоку 55 и подают ее в рабочую зону автомата, размещая между пилообразными скосами двух пар транспорт ных и поддерживающих подпружине1шых лйнеек 42 и 46. Величина подачи регулируется таким образом, чтобы длина поданной в рабочую зону проволоки 5 5 была несколько больше, чем длина двух гвоздей. Во время подачи проволоки последняя подвергается правке правильными роликами 56. После прилшма проволоки прижимом 17 получают движение пола ушки 39 механизма для переноса заготовки от кулака 38и ножевой шток 21 от кулака 18. Ножевой шток имеет величину хода необходимую только для отрезки, примерно равную диаметру отрезаемой проволоки. Произведя отрезку ножевой шток 21 схгходит в исходное положение, освобождая ось подачи для последующей заготовки. Скосы транспортных пощфужиненных линеек 42, захватывая отрезок проволоки 55| перемещают его последовате;шно за каждый ход ползушки 39 с петиции 1 оси подачи на.позиции iT , и W . На позициях II. и iTi происходит выравнивание направлшощими 52 и 53 отрезков проволсясй симметрично расположению бойков 50 и 51. Отрезки проволоки на каждой позиции при обратном ходе транспортных подпружиненных линеек 42 удериойваются

скосами поддерживающих подпружиненных линеек 46.

На W позиции отрезок проволоки зажимается с обеих концов между матриц&ми путем подхода матриц 31 и 34 к матрицам 32 и 37 от кулаков 28 и 38. После зажима происходит высадка головки гвоздя одновременно на обеих концах заготовки при помощи пуансонов 57 и 58, установленных на ползунах 24 и 27.

После высадки головок заготовка перейоснтсж при очередном ходе ползушки 39 механизма переноса на позицию Y , где происходит разрубка заготовки на два гвоздя с одновременным заострением кондов, которая осуществляется путем удара подвижным бойком 50 по заготовке, находящейся над неподвижным бойком 51. Подвижный боек 50 приводится в движение от кулака 47. При последующем перемещении ползушки 39 образовавшиеся гвозди 59 перемещаются по поддерживающим линейкам 46 на позицию X . и окончательно разделяются ножом 6О, который установлен по оси разрубки. Готовые гвозди 59 попадают в лоток 6 и отводятся в таРУДля изготовления гвоздей различной длины необходимо соо-гаетствующим образом отрегулировать величину подачи, установить направляющие 52 и 53 таким, образом чтобы отрезок проволоки на У позиции разместился симметрично бойков разрубки, установить коромысла ЗО и 33 с матрицами 31 и 34, матрицы 32 и 37, а. также кулаки 28 и 36 таким образом, чтобы расстояние между торцами матриц было равно длине двух гвоздей, и отрегулировать переднее положение ползунов 24 и 27 шатунами 23 и 26.

Величина хода высадочных ползунов в предлагаемом автомате минимальная даже в случае изготовления длинных гвоздей.

что в значительной мере приводит к уменьшению шума при работе автомата.

Кроме того, осуществление операции подачи, вьгсашда головки, разрубки и заострения гвоздей на нескольких самостоятельных позициях позволяет составить циклограмму взаимодействия механизмов таким образом, чтобы осуществить перемещения механизмов с минимальными величинами ходов рабочих органов при максимальном относительном времени юс действия, что также позволяет уменьшить шум при работе и, как следствие, увеличить число циклов работы механизмов в минуту.

Формула изобретения

Автомат для изготовления гвоздей, содержащий установленные на станине и кинематически связанные с общим приводом через кулачковые валы механизмы Лля по дачи проволоки, отрезки заготовки, высад ки головки, заострения гвоздя, а также . механизм для переноса заготовки, отличающийся тем, что, с целью повышения производительности и уменьшения шума, механизм для переноса заготовки состоит из кинематически связанной с одним из кулачковых валов ползушки,плиты с пазами, неподвижно закрепленной на Станине, и регулируемых по длине изготовляемого гвоздя линеек с пилообразными скосами, размещенных в пазах плиты и ползушки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 435889, кл. В 21 Q 3/12, 1974.

2.Авторское свидетельство СССР

№ 235723; кл. В 21 G 3/12, 1969 (про тотип).

I/

X 1§Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| Одноударный автомат для высадки гвоздей | 1982 |

|

SU1050793A1 |

| Гвоздильный автомат | 1981 |

|

SU988432A1 |

| АВТОМАТ ДЛЯ ВЫСАДКИ ГВОЗДЕЙ | 1973 |

|

SU366659A1 |

| ГВОЗДИЛЬНЫЙ АВТОМАТ | 1971 |

|

SU435889A1 |

| Холодновысадочный автомат | 1977 |

|

SU659266A1 |

| Двухударный однопозиционный автомат для холодной высадки деталей стержневого типа | 1982 |

|

SU1084102A1 |

| Гвоздильный автомат | 1982 |

|

SU1121085A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

Авторы

Даты

1980-06-25—Публикация

1975-11-24—Подача