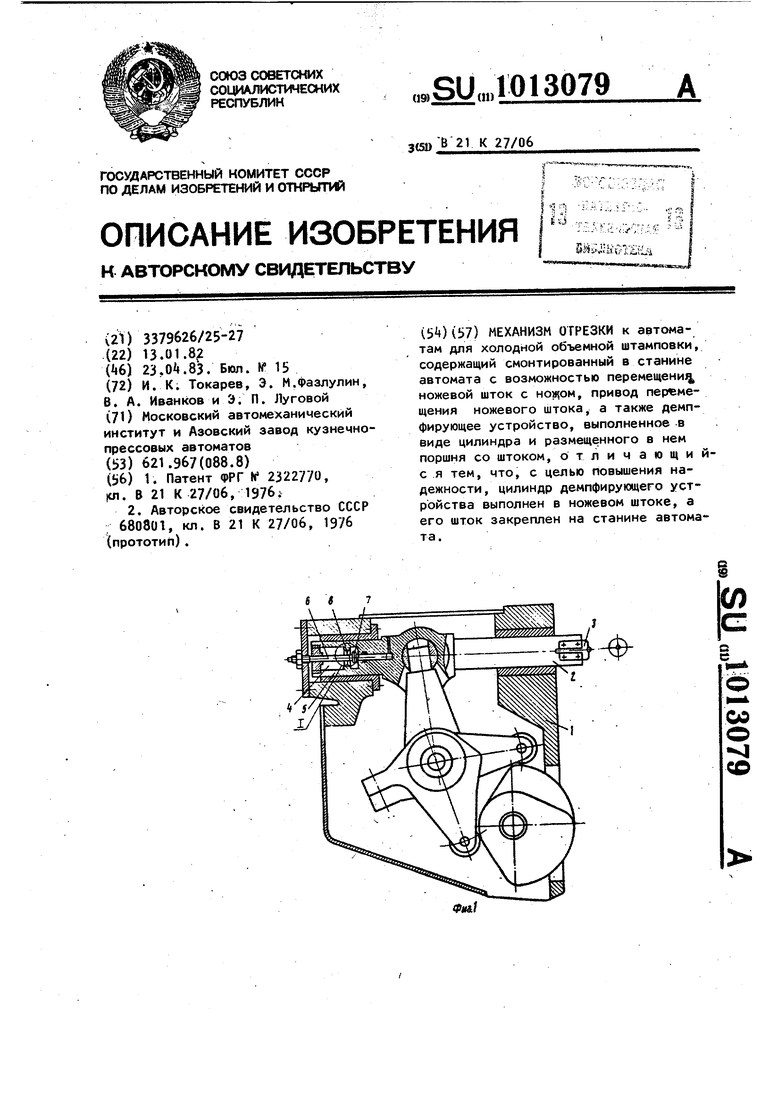

Изобретение относится к обработке металлов давлением, а именно к кузнено-прессовому машиностроению, и может быть использовано в автоматах дл холодной объемной штамповки при отреке заготовок из прутка.

Известен механизм отрезки к автоматам для холодной объемной штамповки, содержащий размещенные на станине автомата ножевой шток с ножом и привод его перемещения, а также демпфиг рующее устройство С II.

Известное конструктивное выполнение механизма отрезки позволяет снять динамические нагрузки с ножа в процессе операции отрезки, однако не ликвидирует нагрузки в отдельных частях механизма.

Наиболее близким по технической сущности и достигаемому результату к.предлагаемому является механизм отрезки к автоматам для холодной объемной штамповки, содержащий смонтированный в станине автомата с возможностью перемещения ножевой liiTOK с но))(ом, привод перемещения ножевого штока, а также демпфирующее устройство, выполненное в виде смонтированного на станине автомата параллельно ножевому штоку цилиндра, шток поршня которого связан с ножевым штоком посредством рычага г.

Известный механизм не обеспечивает полного снятия динамических нагрузок и надежности срабатывания демпфирующего устройства. Причиной указанных недостатков механизма является низкая жесткость соединения ножевого штрка со штоком демпфирующего устройства. При передаче усилия от демпфирующего yctpoйcтвa на ножевой шток механические связи деформируются. Поэтому импульс усилия сопротивЛения, действующего в демпфирующем .устройстве, растягивается во времени, и упругая потенциальная энергия, на-ч копленная в механизме к моменту скола материала заготовки, рассеивается не полностью. Частично она передается на ролик обратного хода привода ножевого штока, вызывая в системе ролик - кулачок динамические нагрузки,, которые приводят к преждевременному износу этих элементов. Ускорения, действующие на отрезанную заготовку, находящуюся в удерживающих пальцах ножа, создают инерционные . знакопеременные нагрузки, приводящие к потере заготовки или к неправильной ее ориентации, т.е. к нарушению технологического процесса.

Целью изобретения является повышение надежности работы механизма отрезки за счет снижения динамических нагрузок.

Указанная цель достигается тем, что в механизме отрезки к автоматам

flW Для холодной объемной штамповки, содержащем смонтированный а станине автомата с возможностью перемещения ножевой шток с ножом, привод перемещения ножевого штока, а также демпфирующее, устройство, выполненное в вивиде цилиндра и размещенного в нем поршня со штокъм, цилиндр демпфирующего устройства выполнен в ножевом штоке, а его шток закреплен на ста0 Нине автомата.

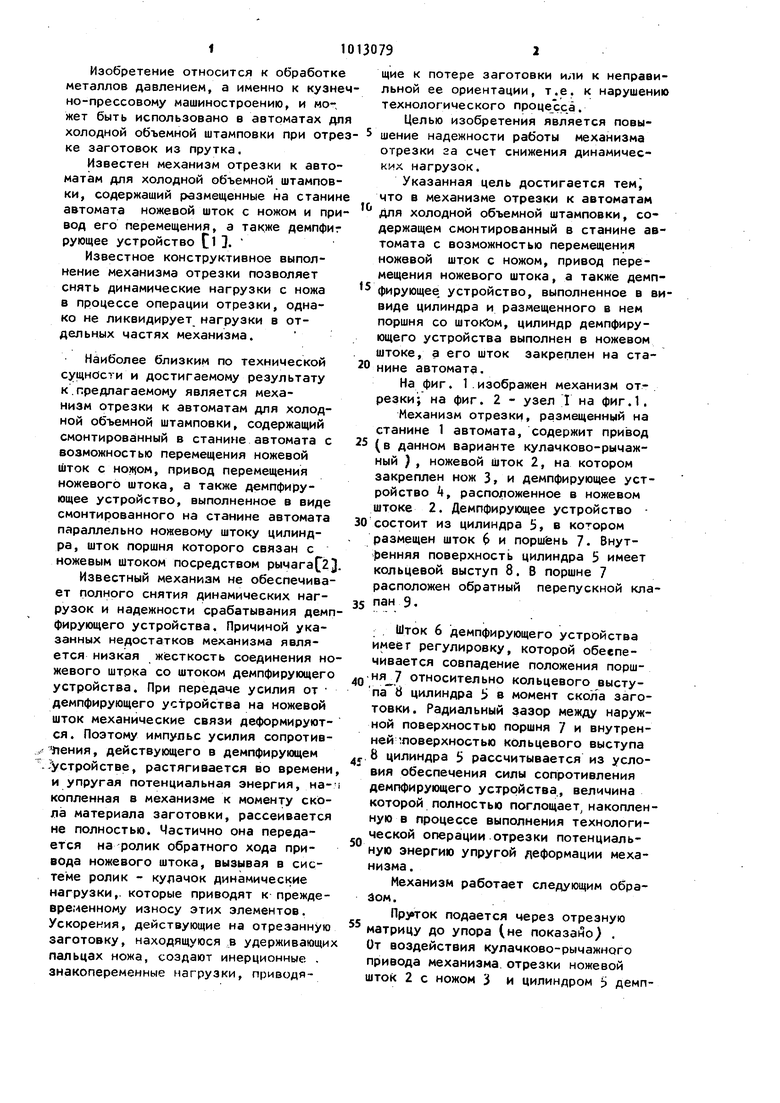

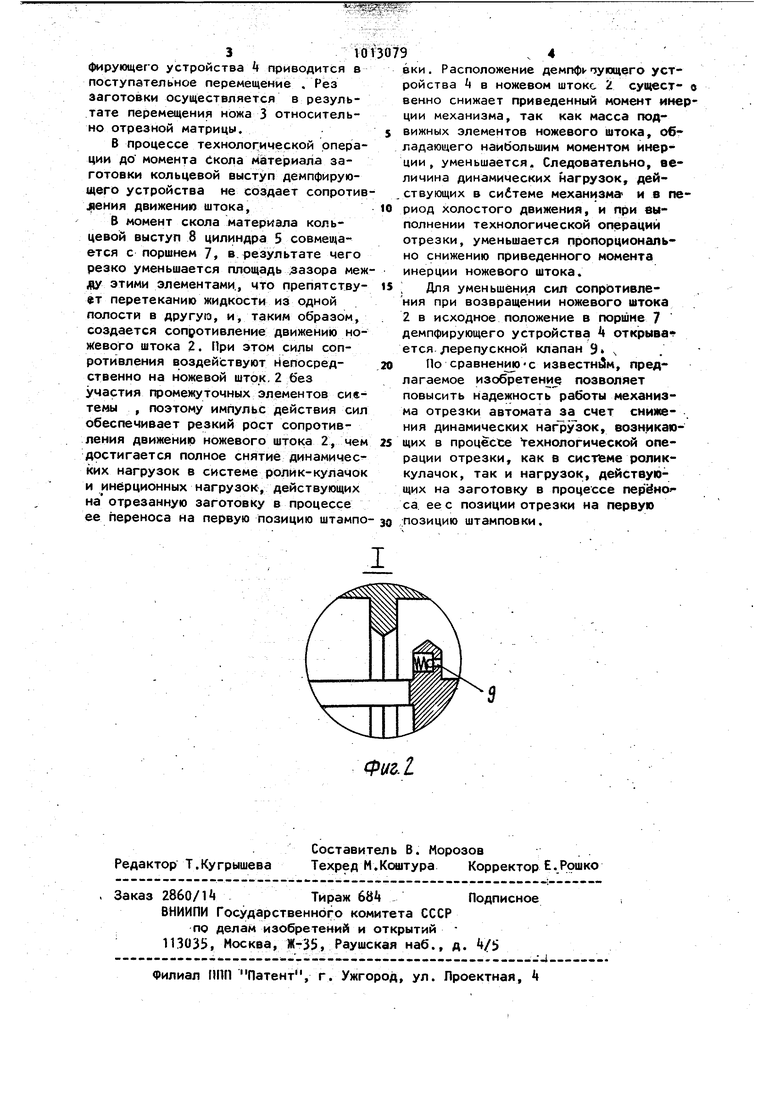

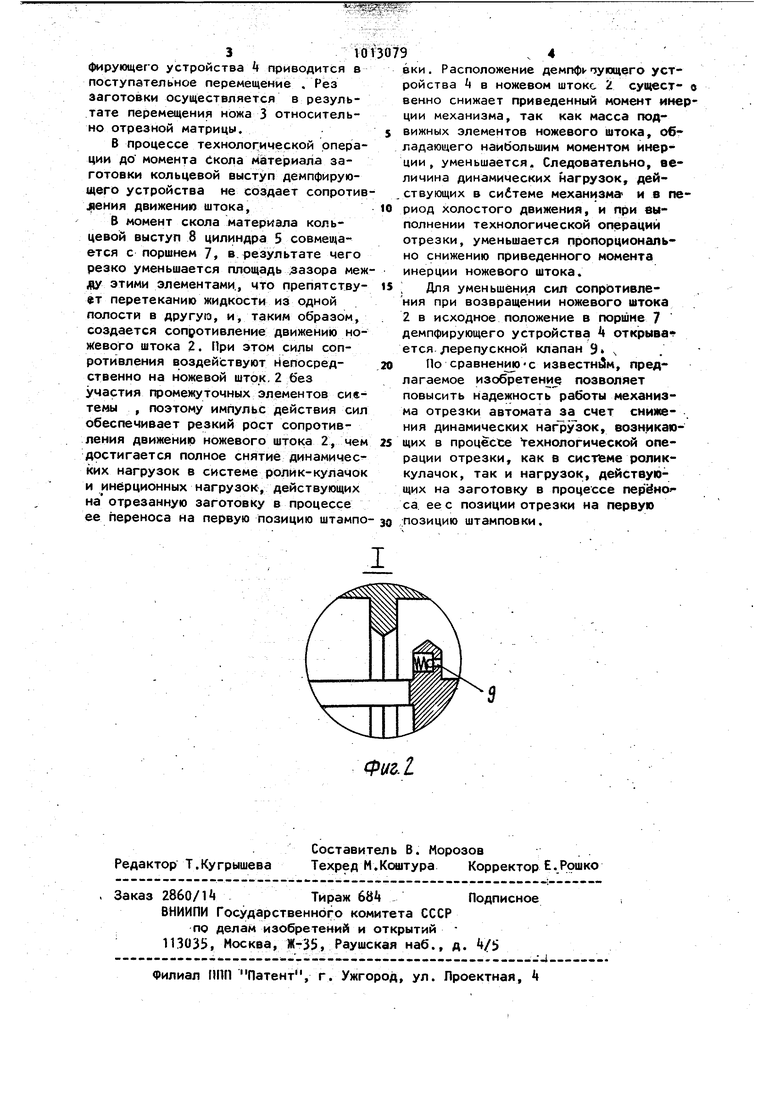

На фиг. 1.изображен механизм отрезки; на фиг. 2 - узел I на фиг.1. Механизм отрезки, размещенный на станине 1 автомата, содержит привод

5 (в данном варианте кулачково-рычажный }, ножевой Шток 2, на котором закреплен нож 3, и демпфирующее устройство 4, расположенное в ножевом штоке 2. Демпфирующее устройство

0 состоит из цилиндра 5, в котором размещен шток 6 и поршень 7. Внутренняя поверхность цилиндра 3 имеет кольцевой выступ 8. В поршне 7 расположен обратный перепускной клапан 9.

Шток 6 демпфирующего устройства имеет регулировку, которой обеспечивается совпадение положения порш0 -7 относительно кольцевого выступа 8 цилиндра в момент скола заготовки. Радиальный зазор между наружной поверхностью поршня 7 и внутренней поверхностью кольцевого выступа f. 8 цилиндра 5 рассчитывается из условия обеспечения силы сопротивления демпфирующего устройства, величина которой полностью поглощает, накопленную в процессе выполнения технологической операции отрезки потенциальную энергию упругой деформации механизма.

Механизм работает следующим обрайом.

Пруток подается через отрезную матрицу до упора (не показано} . От воздействия кулачково-рычажного привода механизма, отрезки ножевой шток 2 с ножом 3 и цилиндром р демпфирующего устройства приводится в поступательное перемещение .Рез заготовки осуществляется в результате перемещения ножа 3 относительно отрезной матрицы, В процессе технологической операции до момента Скола материала заготовки кольцевой выступ демпфирующего устройства не создает сопротив движению штока, В момент скола материала кольцевой выступ 8 цилиндра 5 совмещается с поршнем 7, в, результате чего резко уменьшается площадь зазора меж ду этими элементами., что препятствует перетеканию жидкости из одной полости в другую, и, таким образом, создается сопротивление движению ножевого штока 2. 1ри этом силы сопротивления воздействуют Непосредственно на ножевой шток,2 без участия промежуточных элементов сивтемы , поэтому импульс действия сил обеспечивает резкий рост сопротивления движению ножевого штока 2, чем 25 щих

достигается полное снятие динамических нагрузок в системе ролик-кулачок и инерционных нагрузок, действующих наотрезанную заготовку в процессе

ее переноса на первую позицию штампо- зо :позицию штамповки. 10

рации отрезки, как в роликкулачок, так и нагрузок, действующих на заготовку в процессе перёнОса. ее с позиции отрезки на первую вки. Расположение демпфюующего устройства в ножевом штоке 2 сущест- о венно снижает приведенный момент инерции механизма, так как масса подвижных элементов ножевого штока, обладающего наибольшим моментом инерции , уменьшается. Следовательно, величина динамических нагрузок, действующих в системе механизма и в период холостого движения, и при выполнении технологической операций отрезки, уменьшается пропорционально снижению приведенного момента инерции ножевого штока. ; Для уменьшения сил сопрьтивления при возвращении ножевого штока 2 в исходное положение в поршне 7 демпфирующего устройства k открывв ется лерепускной клапан 9 ч По сравнению-с известном, предлагаемое изобретение позволяет повысить надежность работы механизма отрезки автомата за счет снижения динамических наг1рузок, возникаюв процесье технологической one

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм отрезки | 1977 |

|

SU680801A1 |

| Механизм отрезки | 1982 |

|

SU1038055A1 |

| Механизм отрезки к холодновысадочному автомату | 1981 |

|

SU1013078A1 |

| Механизм отрезки | 1984 |

|

SU1181773A2 |

| Устройство для резки прутков | 1977 |

|

SU683864A1 |

| Механизм отрезки | 1978 |

|

SU806295A1 |

| Механизм отрезки к холодновысадочным автоматам | 1981 |

|

SU1011316A1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО К ПРЕССУ | 2004 |

|

RU2252143C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ПОЛЗУНА ПРЕССА | 2002 |

|

RU2219060C1 |

| Механизм отрезки заготовок автомата для объемной штамповки | 1987 |

|

SU1558549A1 |

Ф(г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УКАЗАНИЯ ПАРАМЕТРОВ КВАНТОВАТЕЛЯ В СИСТЕМЕ ВИДЕОКОДИРОВАНИЯ | 2003 |

|

RU2322770C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм отрезки | 1977 |

|

SU680801A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-23—Публикация

1982-01-13—Подача