(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ С АРМАТУРОЙ

для натяжения шнура, а каждый держатель арматуры выполнен в виде цанги с установленным в ней толкат.елем и ползуном, взаимодействующим своим одним концом с толкателем, а другим со смонтированным на валу кулачком.

Помимо этого, согласно изобретению, каждый механизм натяжения шнура выполнен в виде неподвижной планки и подпружиненной относительно нее и снабженной регулировочным винтом подвижной планки, на которой выполнена скошенная поверхность, а на наружной поверхности каждой полуформы, смонтированной на неподвижной плите, выполнен скос, взаимодействутаций со скошенной поверхностью подвижной планки.

При таком выполнении установки арматура прочно удерживается цанговыми держа телями при заливке материала а шнур подвергается натяжению, что .позволяет точно фиксировать эти элементы в формах и тем самым повысить качество изделий.

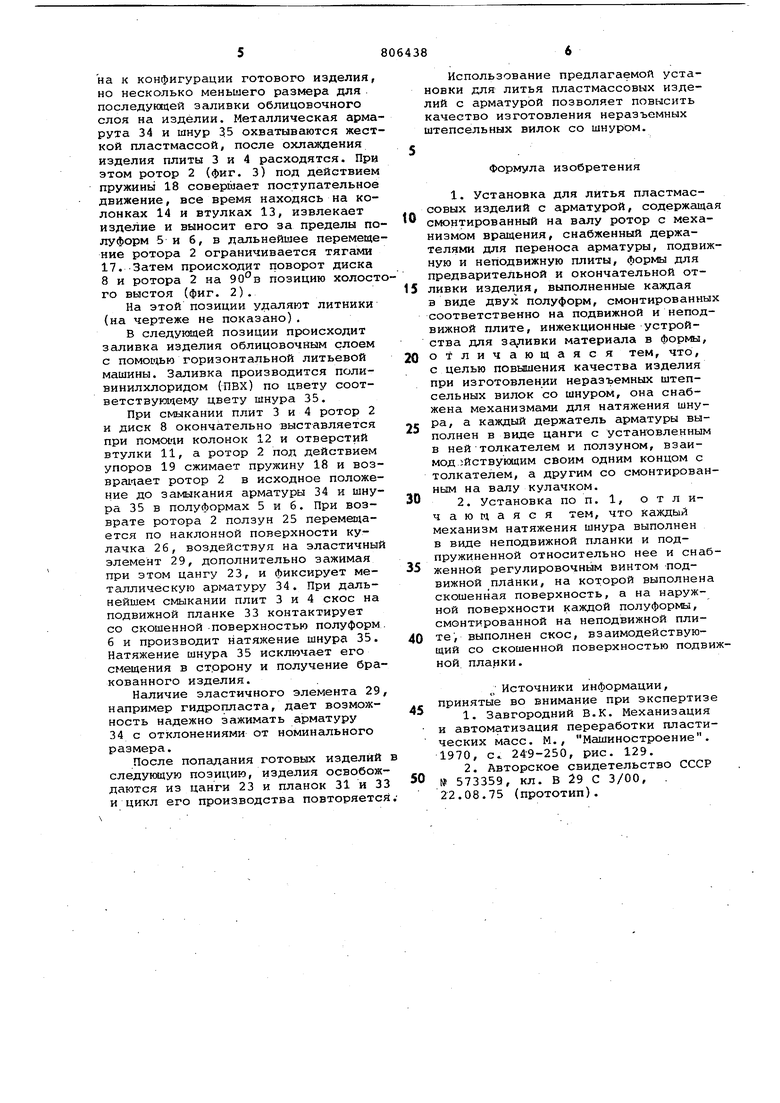

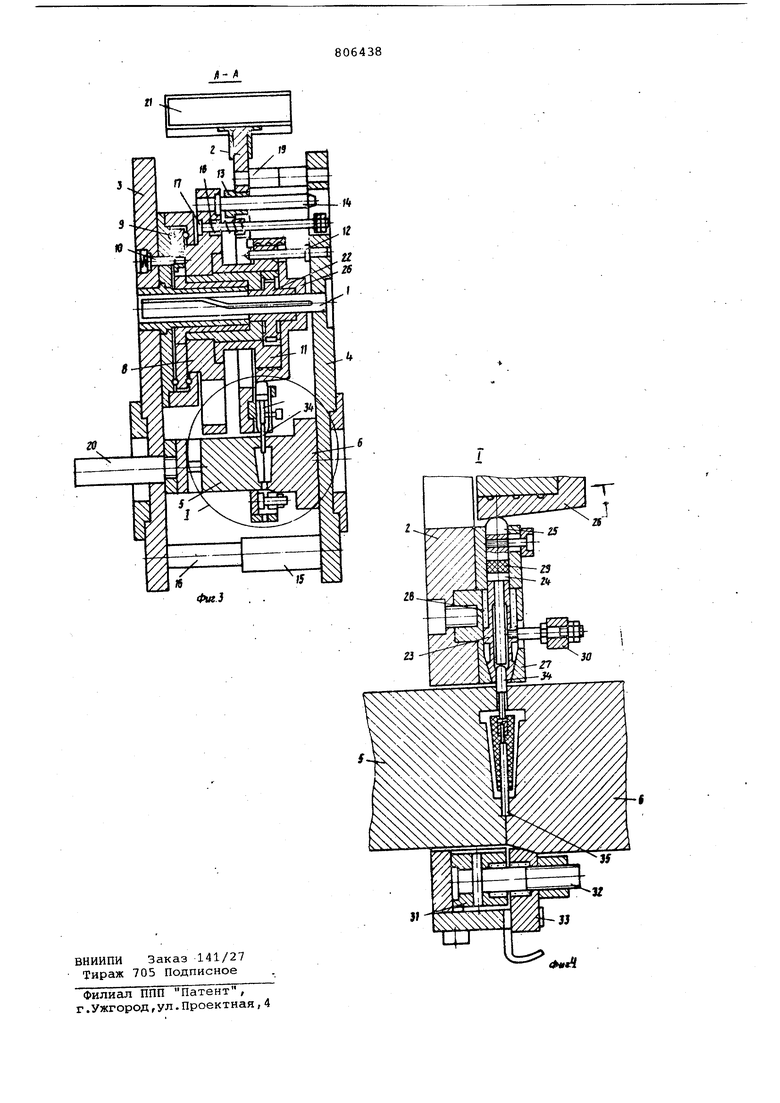

На фиг. 1 изображена установка дл литья пластмассовых изделий с арматурой, вид на неподвижную плиту; на фиг. 2 - вид на подвижную плиту; на фиг. 3 -. разрез А-А на фиг. 2; на фиг. 4 - узел I на фиг. 3.

Установка для литья пластмассовых изделий с арматурой (фиг, 1, 3) содержит смонтированный на неподвижном валу 1 ротор 2 с механизмом врас1ения снабженный держателем для переноса арматуры, подвижную плиту 3 и неподвижную плиту 4, формы для предварительной и окончательной отливки изделия, выполненные каждая в виде двух полуформ 5 и б смонтированных соответственно на подвижной и неподвижной плите 3 и 4 инжекционные устройства для заливки материала в формы. Одно инжекционное устройство 7 (фиг. закреплено на неподвижной плите 4, другое представляет згоризонтальнуп литьевую машину (на чертеже не показано) . Ротор 2 связан с диском 3 (фиг.З), который также смонтирован на валу 1 и снабжен шариками 9 для уменьшени трения во время его поворота. На подЁи/хной плите 3 размещено фиксирующее подпружиненное устройство 10, служащее для предварительной фиксации диска 3 при повороте. На диске 8 смонтирована втулка 11, а на неподвижной плите 4 - колонки 12, которкге служат для окончательной фиксации диска 8 относительно плит 3 и 4. На роторе 2 установлены втулки 13, а на диске 3 смонтированы колонки .14, которые взаимодействуют с втулками 13 и служат для направления ротора 2 во время раскрытия подвижной и неподвижной плит 3 и 4. На неподвижной плите 4 смонтированы втулки 15,

а на плите 3 - колонки 16, которые взаимодействуют с втулками 15 и служат для центрации плит 3 и 4 при их перемещении. На диске 8 смонтированы также тяги 17, с пружинами 18, которые подпружинивают в осевом направлении ротор 2. На неподвижной плите 4 смонтированы упоры 19, а на плите 3 - установочные кольца, необходимые для взаимодействия с горизонтальной литьевой машиной. ,Цля перемещения плиты 3 служат толкатели 20, имеющие привод перемещения. На роторе 2 закреплены корзинки 21 для размещения шнура.,

Механизм вращения ротора 2 выполнен в виде муфты 22 свободного хода, смонтированной на диске 8 и снабженной пальцем (на чертеже не показано) который взаимодействует с пазом, выполненным на валу 1.

Каждый держатель арматуры (фиг.4) выполнен в виде цанги 23 с установленным в ней толкателем 24 и ползуном 25, взаимодействующим своим одним концом с толкателем 24, а другим - со смонтированным на валу 1 кулачком 26. Цанга 23 размещена в корпусе 27 с возможностью осевого перемещения и подпружинена при помощи пружины 28. Между ползуном 25 и толктелем 24 размещен эластичный элемент 29, а цанга 23 снабжена управляющим элементом 30.

Механизм натяжения шнура выполнен в виде неподвижной планки 31 и подпружиненной относительно нее и снабженной регулировочным винтом 32 подвижной планки 33, на которой выпол-: нена скошенная поверхность, а на наружной- поверхности каждой полуформы. 6, смонтированной на неподвижной плите 4, выполнен скос, взаимодействующий со скошенной поверхностно подвижной планки 33.

Установка для литья пластмассовых изделий с арматурой работает следующим образом.

Арматура 34 вставляется в цангу 23 до упора в толкатель 24. Предварительно цанга 23 освобождается от зажима с помощью управляющей элемента 30, перемещающего цангу в корпусе 27 и сжимающего пружину 28, После освобождения Управляющего элемента 30 под действием пружины 28 цанга скользит по корпусу 27 и зажимает арматуру 34. Шнур 35 устанавливается на неподвижную планку 31 и прикрывается подвижной планкой 33. Мотки шнуров вилок вставляются в корзинку 21, Затем производят смыкание плит 3 и 4 и производят поворот диска 8 и ротора 2 на 90,

Предварительная отливка изделия происходит с помощью инжекционного устройства 7. Отливка осуществляется например из вторичного полистирола, причем конфигурация отливки приближена к конфигурации готового изделия, но несколько меньшего размера для последугацей заливки облицовочного слоя на изделии. Металлическая армарута 34 и шнур 35 охватываются жесткой пластмассой, после охлаждения изделия плиты 3 и 4 расходятся. При этом ротор 2 (фиг. 3) под действием пружинь 18 совершает поступательное движение, все время находясь на колонках 14 и втулках 13, извлекает изделие и выносит его за пределы полуформ 5 и б, в дгшьнейшее перемещение ротора 2 ограничивается тягами 17.-Затем происходит поворот диска 8 и ротора 2 на позицию холостго выстоя (фиг. 2).

На этой позиции удаляют литники (на чертеже не показано),

В следующей позиции происходит заливка изделия облицовочным слоем с помощью горизонтальной литьевой машины. Заливка производится поливинилхлоридом (ПВХ) по цвету соответствующему цвету шнура 35.

При смыкании плит 3 и 4 ротор 2 и диск 8 окончательно выставляется при помощи колонок 12 и отверстий втулки 11, а ротор 2 под действием упоров 19 сжимает пружину 18 и возвртчает ротор 2 в исходное положение до замыкания арматуры 34 и шнура 35 в полуформах 5 и б. При возврате ротора 2 ползун 25 nepeMeiiiaется по наклонной поверхности кулачка 26, воздействуя на эластичный элемент 29, дополнительно зажимая при этом цангу 23, и фиксирует металлическую арматуру 34. При дальнейшем смыкании плит 3 и 4 скос на подвижной планке 33 контактирует со скошенной поверхностью полуформ, б и производит натяжение шнура 35. Натяжение шнура 35 исключает его смещения в сторону и получение бракованного изделия.

Наличие эластичного элемента 29, например гидропласта, дает возможность надежно зажимать арматуру 34 с отклонениями от номинального размера.

После попс1дания готовых изделий следующую позицию, изделия освобождаются из цанги 23 и планок 31 и 33 и цикл его производства повторяетсяИспользование предлагаемой установки для литья пластмассовых изделий с арматурой позволяет повысить качество изготовления неразъемных штепсельных вилок со шнуром.

Формула изобретения

1. Установка для литья пластмассовых изделий с арматурой, содержащая смонтированный на валу ротор с механизмом вращения, снабженный держателями для переноса арматуры, подвижную и неподвижную плиты, формы для предварительной и окончательной отЛИВИИ изделия, выполненные каждая

в виде двух полуформ, смонтированных соответственно на подвижной и неподвижной плите, инжекционные устройства для за/1ивки материала в формы,

отличающаяся тем, что, с целью повышения качества изделия при изготовлении неразъемных штепсельных вилок со шнуром, она снабжена механизмами для натяжения шнура, а каждый держатель арматуры выполнен в виде цанги с установленным в ней толкателем и ползуном, взаимодействующим своим одним концом с толкателем, а другим со смонтированным на Всшу кулачком.

2. Установка по п. 1, отличающаяся тем, что каждый механизм натяжения шнура выполнен в виде неподвижной планки и подпружиненной относительно нее и снабженной регулировочным винтом подвижной планки, на которой выполнена скошенная поверхность, а на наружной поверхности каждой полуформы, смонтированной на неподвижной плите, выполнен скос, взаимодействующий со скошенной поверхностью подвижной планки.

,; Источники информации, принятые во внимание при экспертизе

1.Завгородний В.К. Механизация

и автоматизация переработки пластических масс. М., Машиностроение. 1970, с.; 249-250, рис. 129.

2.Авторское свидетельство СССР p 573359, кл. В 29 С 3/00, .

22.08.75 (прототип).

806438

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлениемАРМиРОВАННыХ издЕлий | 1979 |

|

SU821176A1 |

| Литьевая пресс-форма | 1972 |

|

SU656265A2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ ИЗ МЕТАЛЛОВ И ПЛАСТИЧЕСКИХ МАСС | 1992 |

|

RU2022701C1 |

| Литьевая форма для изготовления изделий с поднутрениями из пластических масс | 2017 |

|

RU2664874C1 |

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| ЛИТЬЕВАЯ ФОРМА | 1991 |

|

RU2011523C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ МАШИНЫ | 2004 |

|

RU2349414C2 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021133C1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1174156A1 |

| Литьевая пресс-форма | 1974 |

|

SU574897A1 |

Авторы

Даты

1981-02-23—Публикация

1978-12-01—Подача