(72) Авторы А. Б. Тютюнников, А. И. изобретения (71) Заявитель Линтварев и А. П. Барышев

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая пресс-форма | 1972 |

|

SU656265A2 |

| Литьевая форма | 1977 |

|

SU774082A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1985 |

|

SU1329989A2 |

| Литьевая форма для изготовления армированных полимерных изделий | 1988 |

|

SU1609691A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1987 |

|

SU1498622A1 |

| Литьевая форма | 1980 |

|

SU946971A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1984 |

|

SU1186514A1 |

| Литьевая форма | 1989 |

|

SU1706881A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1987 |

|

SU1430286A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1983 |

|

SU1073111A1 |

ЛИТЬЕВАЯ ПРЕСС-ФОРМА 'для изготовления изделий из пластмасс, содержащая непоявижную ПЛИТУ с зак»фиксатором, установленные между плитами 'полуматриць', взаимодействующий с наклонной колонкой и клином ползун с оформляющим элементом и центральный толкатель, отичающаяся тем, что, с целью повьшения надежности работы пресс-формы при изготовлении изделий с арматурой за счет обрезки ее после изготовления изделия перед его выталкиванием, в ползун встроены взаимодействующий с наклонной колонкой и клином корпус механизма подачи арматуры и нож для обрезки арматуры с хвостовиком, а в опорной плите выполнен копирный паз, взаимо-пойптр^^^тчй „ v^n,~^f^^t,,fr^t^ чп-агя ыца.. Д»..Союз СоветскихСоциалистическихРеспубликОПИСАН ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУГосударственным комитетСовета Министров СССРпо делам изобретенийи открытий

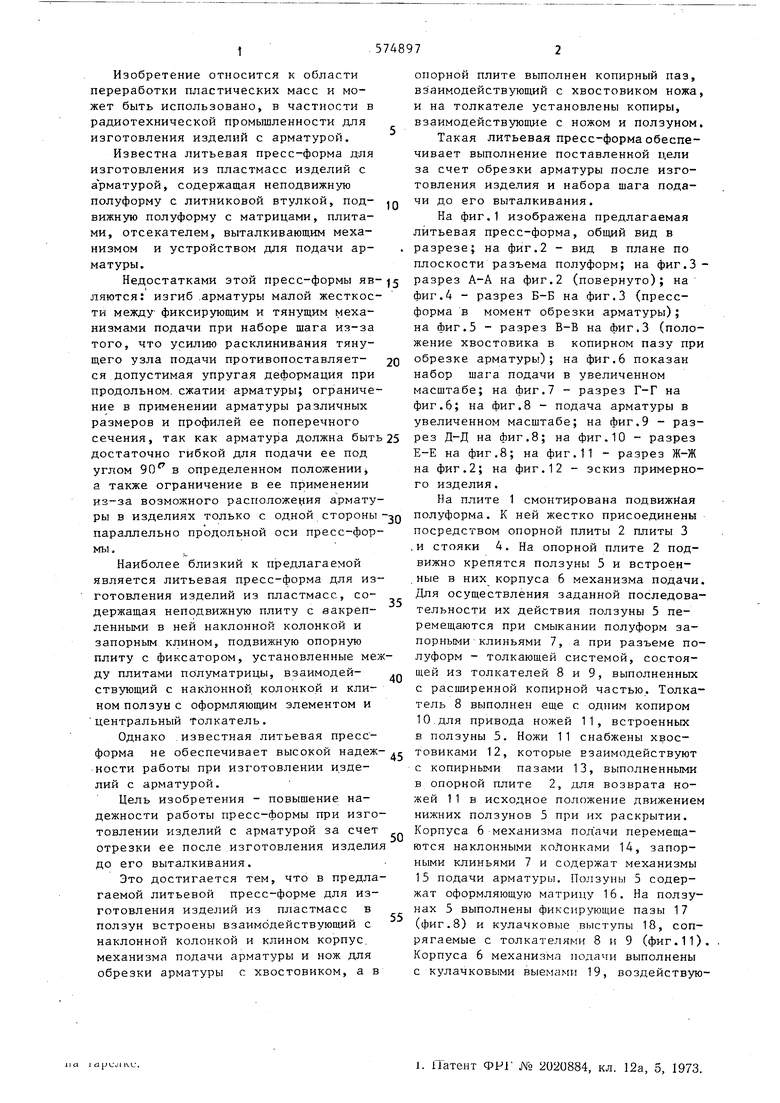

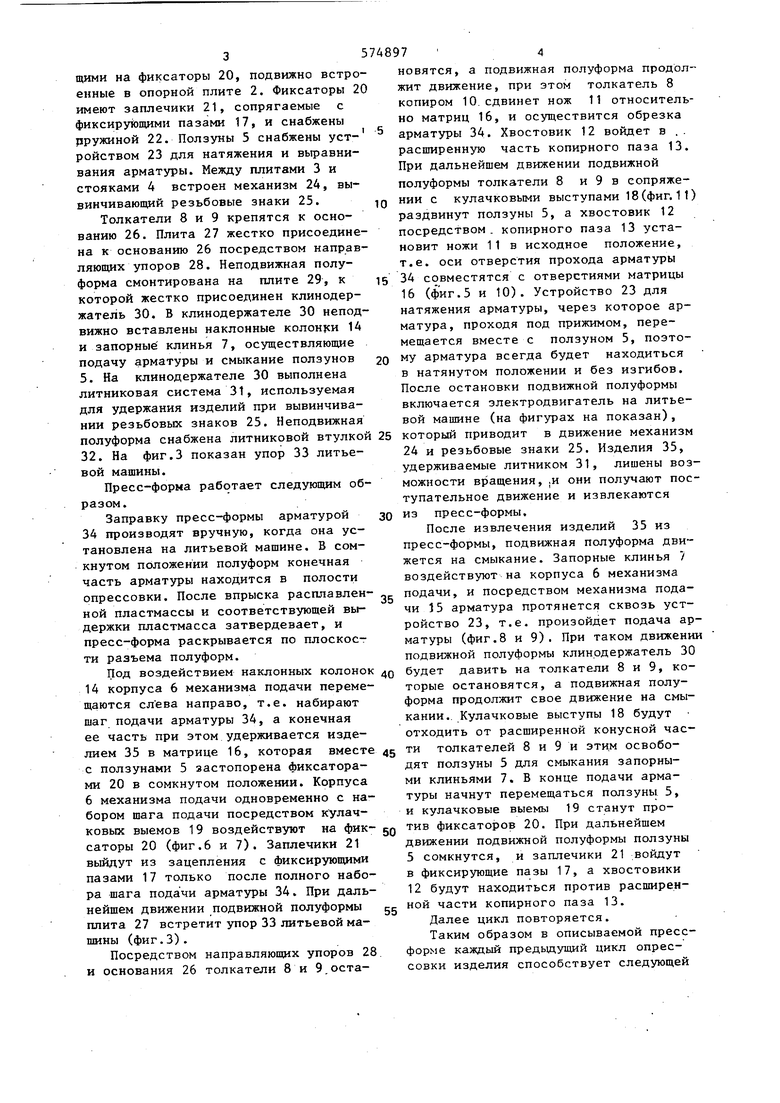

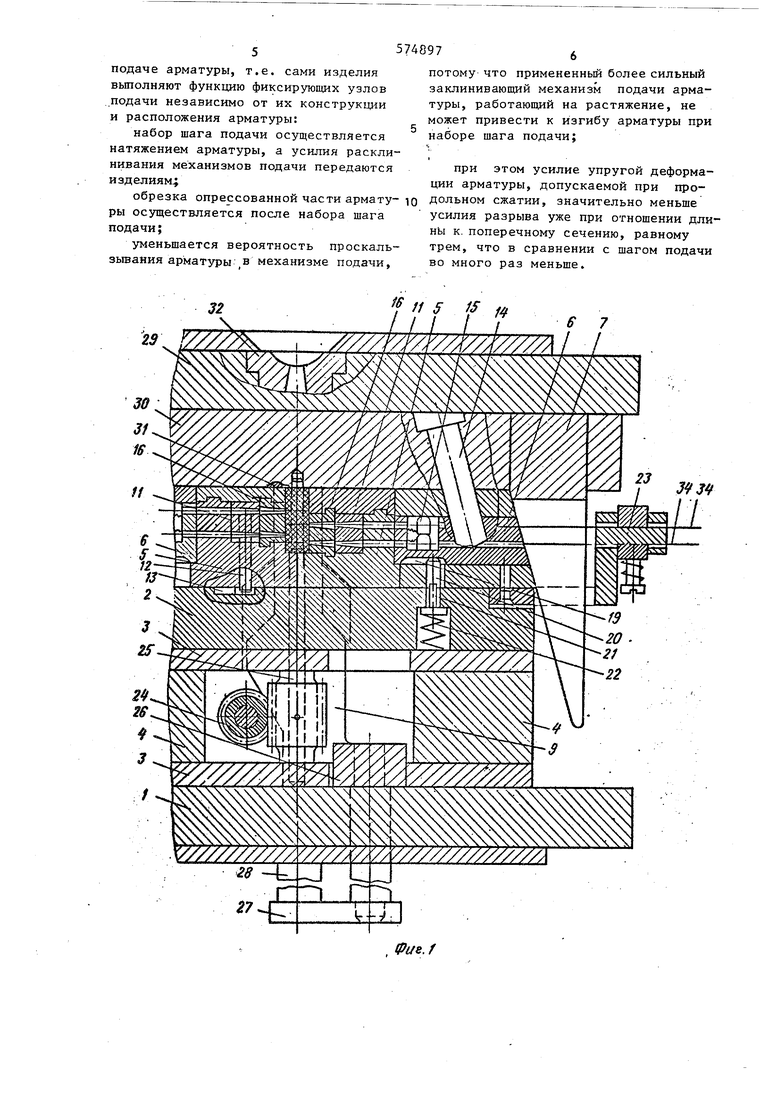

(54) КОЛОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА Изобретение относится к области переработки пластических масс и может быть использовано, в частности в радиотехнической промышленности ;яля изготовления изделий с арматурой. Известна литьевая пресс-форма для изготовления из пластмасс изделий с а рматурой, содержащая неподвижную полуформу с литниковой втулкой, подвижную полуформу с матрицами, плитами, отсекателем, выталкивающим механизмом и устройством для подачи арматуры. Недостатками этой пресс-формы яв ляются: изгиб .арматуры малой жесткос ти между фиксирующим и тянущим механизмами подачи при наборе шага из-за того, что усилию расклинивания тянущего узла подачи противопоставляется допустимая упругая деформация при продольном, сжатии арматуры; ограниче ние в применении арматуры различных размеров и профилей ее поперечного сечения, так как арматура должна быт достаточно гибкой для подачи ее под углом 90 в определенном положении а также ограничение в ее применении из-за возможного расположения армату ры в изделиях только с одной стороны параллельно продольной оси пресс-фор мы . Наиболее близкий к предлагаемой является литьевая пресс-форма для из готовления изделий из пластмасс, содержащая неподвижную плиту с аакрепленными в ней наклонной колонкой и запорным клином, подвижную опорную плиту с фиксатором, установленные ме ду плитами полуматрицы, взаимодействующий с наклонной колонкой и клином ползун с оформляющим элементом и центральный толкатель. Однако известная литьевая прессформа не обеспечивает высокой надеж ности работы при изготовлении изделий с арматурой. Цель изобретения - повышение надежности работы пресс-формы при изг товлении изделий с арматурой за сче отрезки ее после изготовления издели до его выталкивания. Это достигается тем, что в предл гаемой литьевой пресс-форме для из готовления изделий из пластмасс в ползун встроены взаимодействующий с наклонной колонкой и клином корпус, механизма подачи арматуры и нож для обрезки арматуры с хвостовиком, а

1 dpuviiMJ.

Пресс-форма работа-ет следующим образом.

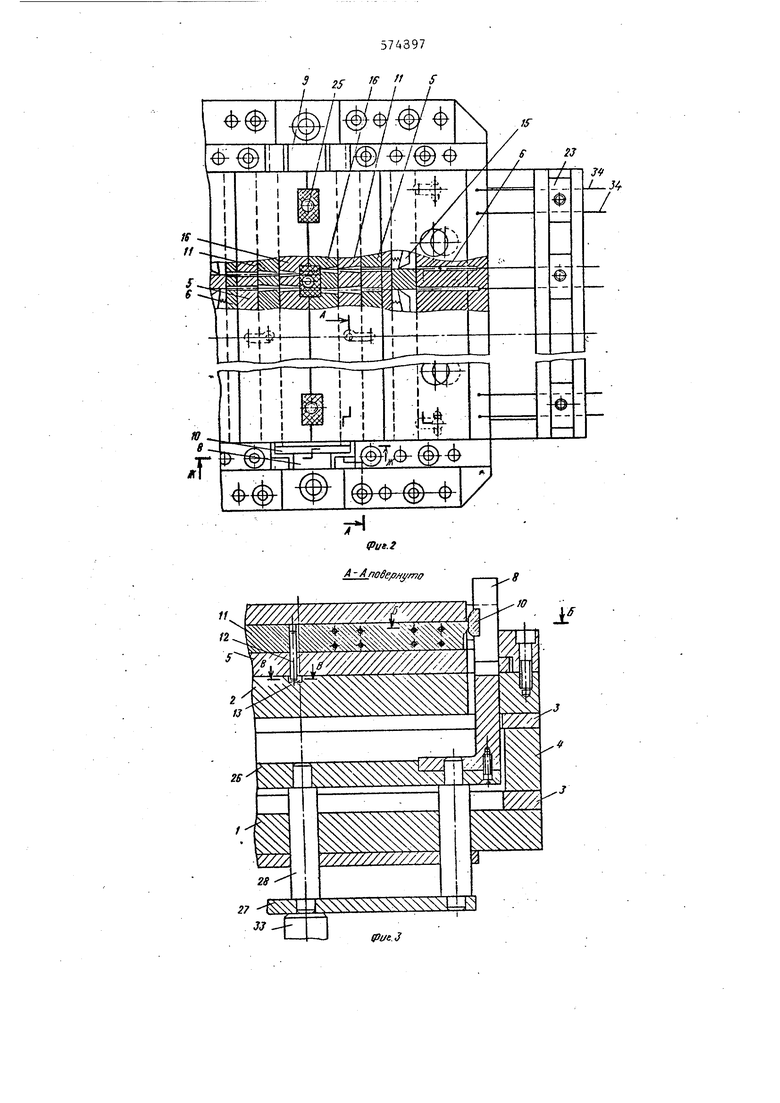

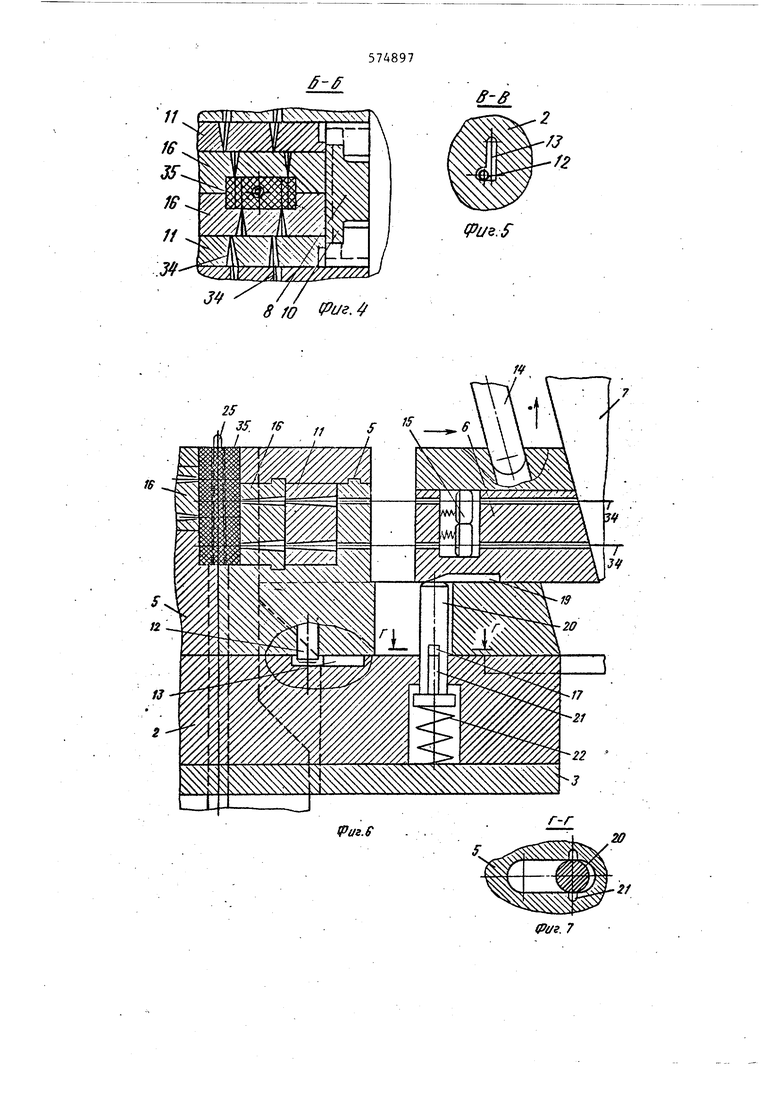

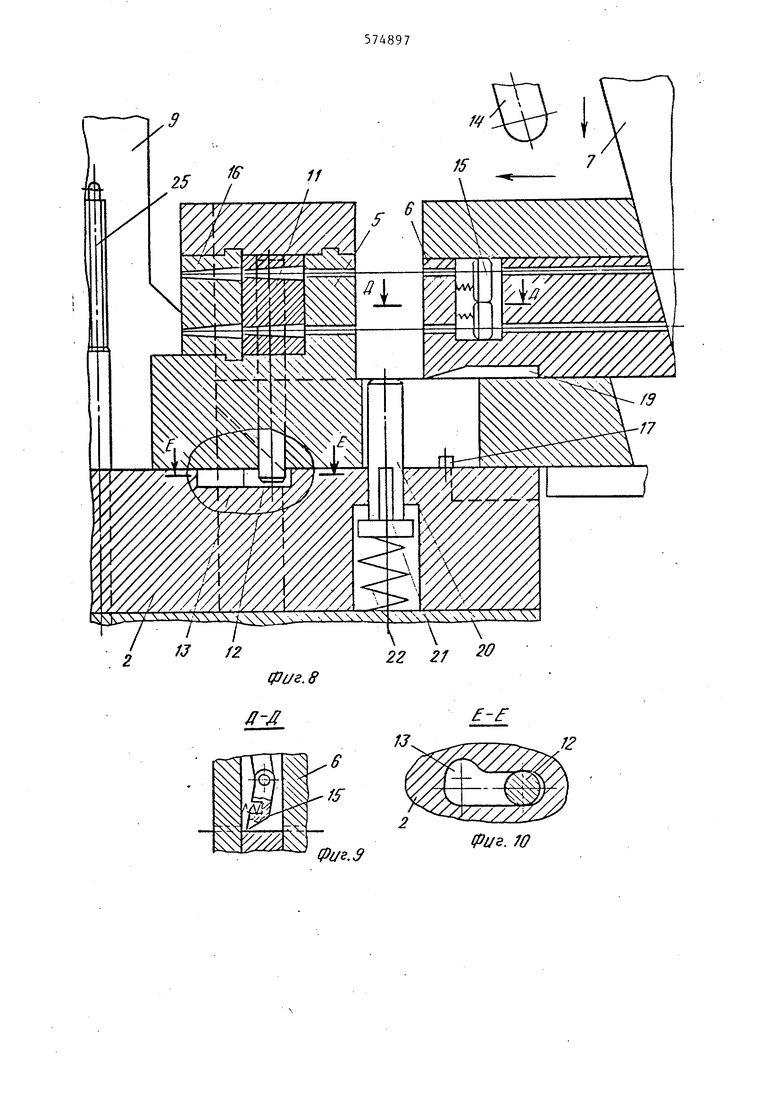

Заправку пресс-формы арматурой 34 производят вручную, когда она установлена на литьевой машине. В сомкнутом положении полуформ конечная часть арматуры находится в полости опрессовки. После впрыска расплавленной пластмассы и соответствующей выдержки пластмасса затвердевает, и пресс-форма раскрывается по плоскости разъема полуформ. Под воздействием наклонных колонок 14 корпуса 6 механизма подачи перемещаются слева направо, т.е. набирают шаг подачи арматуры 34, а конечная ее часть при этом удерживается изделием 35 в матрице 16, которая вместе с ползунами 5 застопорена фиксаторами 20 в сомкнутом положении. Корпуса 6 механизма подачи одновременно с набором шага подачи посредством кулачковых выемов 19 воздействуют на фиксаторы 20 (фиг.6 и 7). Заплечики 21 выйдут из зацепления с фиксирующими пазами 17 только после полного набора шага подачи арматуры 34. При дальнейшем движении подвижной полуформы плита 27 встретит упор 33 литьевой мапшны (фиг.3). Посредством направляющих упоров 28 и основания 26 толкатели 8 и 9 остаудерживаемые литником 31, лишены возможности вращения, .и они получают поступательное движение и извлекаются из пресс-формы.

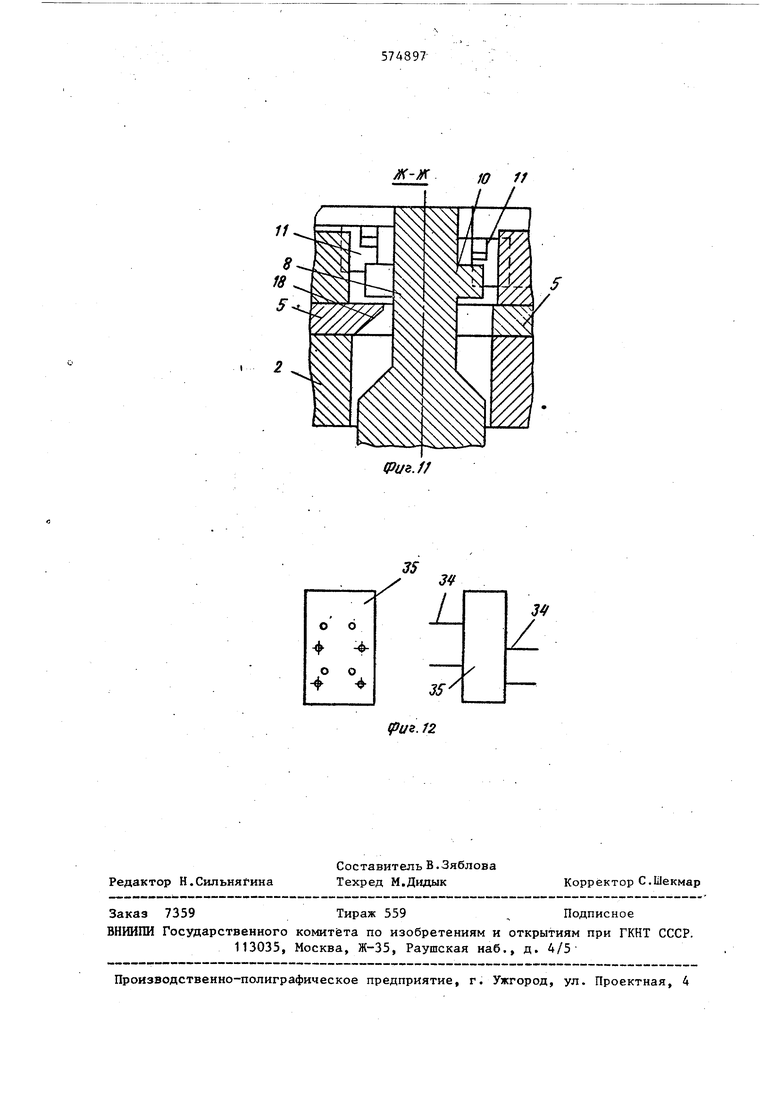

После извлечения изделий 35 из пресс-формы, подвижная полуформа движется на смыкание. Запорные клинья / воздействуют на корпуса 6 механизма новятся, а подвижная полуформа продолжит движение, при этом толкатель 8 копиром 10.сдвинет нож 11 относительно матриц 16, и осуществится обрезка арматуры 34. Хвостовик 12 войдет в .. расширенную часть копирного паза 13. При дальнейшем движении подвижной полуформы толкатели 8 и 9 в сопряжении с кулачковыми выступами 18 (фиг. 11) раздвинут ползуны 5, а хвостовик 12 посредством, копирного паза 13 установит ножи 11 в исходное положение, т.е. оси отверстия прохода арматуры 34 совместятся с отверстиями матрицы 16 (фиг.5 и 10). Устройство 23 для натяжения арматуры, через которое арматура, проходя под прижимом, перемещается вместе с ползуном 5, поэтому арматура всегда будет находиться в натянутом положении и без изгибов. После остановки подвижной полуформы включается электродвигатель на литьевой машине (на фигурах на показан), который приводит в движение механизм 24 и резьбовые знаки 25. Изделия 35, подачи, и посредством механизма подачи 15 арматура протянется сквозь устройство 23, т.е. произойдет подача арматуры (фиг.8 и 9). При таком движении подвижной полуформы клинрдержатель 30 будет давить на толкатели 8 и 9, которые остановятся, а подвижная полуформа продолжит свое движение на смыкании.. Кулачковые выступы 18 будут отходить от расширенной конусной час- толкателей 8 и 9 и этим освободят ползуны 5 для смыкания запорными клиньями 7. В конце подачи арматуры начнут перемещаться ползуны 5, и кулачковые выемы 19 станут против фиксаторов 20. При дальнейшем движении подвижной полуформы ползуны 5 сомкнутся, и заплечики 21 войдут в фиксирующие пазы 17, а хвостовики 12 будут находиться против расширенной части копирного паза 13. Далее цикл повторяется. Таким образом в описываемой прессформе каждый предыдущий цикл опрессовки изделия способствует следующей

подаче арматуры, т.е. сами изделия выполняют функцию фиксирующих узлов подачи независимо от их конструкции и расположения арматуры:

набор шага подачи осуществляется натяжением арматуры, а усилия расклинивания механизмов подачи передаются изделиям4

обрезка опрессованной части арматуры осзпцествляется после набора шага подачи;

уменьшается вероятность проскальзьшания арматуры в механизме подачи, 1/////Г/Ш//А// /////Л I

потому что примененньш более сильный заклинивающий механизм подачи арматуры, работающий на растяжение, не может привести к изгибу арматуры при наборе шага подачи;

Ч

при этом усилие упругой деформации арматуры, допускаемой при продольном сжатии, значительно меньше усилия разрыва уже при отношении длины к. поперечному сечению, равному трем, что в сравнении с шагом подачи во много раз меньше. f // fS т I I

fpi/s.f 7 I

2Бff

23

iput.i

A-AnoSfnM,fr,fj

27 jjf

Put.

luL

ч I v,

J

8 /о

ff-ff

cpus.S

У

д-м

6

J -/

i

ш

фце,

-е

(рЦё. 70

Ж-(

ipus.ff

Z

(риг. 12

| БИБЛИОТЕКА I | 0 |

|

SU299372A1 |

| Солесос | 1922 |

|

SU29A1 |

| Конструирование пресс- форм для изделий из пластических масс, 1966, с.96, рис.55. | |||

Авторы

Даты

1989-01-07—Публикация

1974-09-12—Подача