Изобретение относится к электродной промышленности, в частности к способам управления процессами получения графита на стадии графитации в печи графитации прямого нагрева.

Известен способ управления процессом графитации (А.С. СССР 1089048, кл. МКИ С 01 В 31/04, 1984, "Способ контроля теплового режима процесса графитации" И.Н. Глушко. Опубл. Б.И. 1984, 16) путем измерения температуры в начальной стадии разогрева печи с измерением электрического сопротивления и вычислением температуры на последующих стадиях графитации как величине, обратно пропорциональной электрическому сопротивлению печи.

Недостаток этого способа заключается, прежде всего, в том, что из-за индивидуальных особенностей углеродистых материалов электрическое сопротивление печи не всегда характеризует достигнутую температуру. Причем на завершающей стадии процесса характер изменения электрического сопротивления настолько незначителен, что не может служить критерием для управления режимом работы печи. Кроме того, расчет температуры производится для конкретной определенной точки пространства печи, что не дает информации о процессе трещинообразования в заготовке в процессе работы печи. Все это не позволяет точно формировать величину тока, подводимого к печи и, соответственно, обеспечить стабилизацию качества электродов на стадии графитации.

Перед авторами стояла задача повышения точности управления подачей электроэнергии и качества графитирования электродов. Эта задача решена тем, что в способе управления процессом графитации путем измерения температуры в начальной стадии разогрева печи с измерением электрического сопротивления и вычислением температуры на последующих стадиях графитации как величины, обратно пропорциональной электрическому сопротивлению печи, дополнительно измеряют величину давления прижима электродов, сравнивают последнюю с заданной и пропорционально отклонению изменяют давление прижима, при этом рассчитывают объемные механические и объемные термические напряжения, результат суммирования последних сравнивают с предельно допустимыми напряжениями и по результату сравнения изменяют величину тока, подводимого к печи.

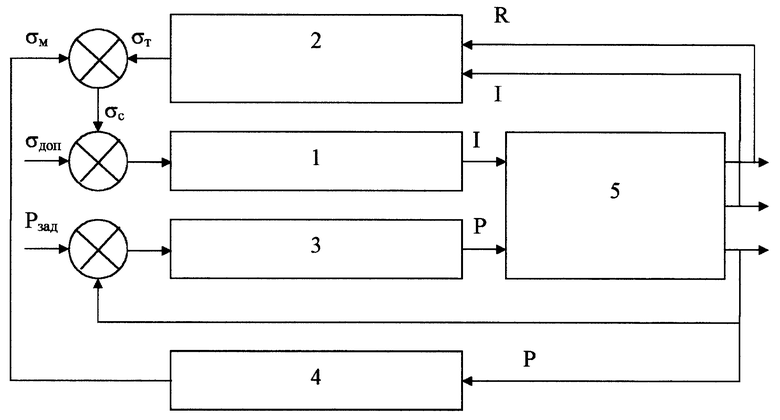

Сущность изобретения объясняется чертежом, на котором показан алгоритм реализации способа управления.

Это достигается тем, что в соответствии с чертежом дополнительно измеряют величину давления прижима электродов Р, сравнивают его с заданным Рзад и пропорционально отклонению регулятор 3 изменяет давление прижима. Измеренное значение линейного давления подается на вычислитель 4, который производит расчет объемных механических напряжений σм, вызванных гидравликой поджима электродов.

На основании действующих значений сопротивления R и тока I печи графитации 5, вычислитель 2 производит расчет объемного температурного поля и величины объемных термических напряжений σт в углеродистых заготовках на данный момент времени. Расчет производится с использованием численных методов решения задач нестационарной теплопроводности. Рассчитанные таким образом значения объемных термических напряжений σт суммируются с величиной объемных механических напряжений σм и суммарная величина напряжений в заготовках σc сравнивается с предельно допустимыми напряжениями σдоп, т.е. с той величиной, при которой еще не произойдет разрушение заготовок. По результатам отклонения вычислитель 1 производит выбор оптимального управляющего воздействия (приращения подводимого тока I) методом последовательного приближения на основании расчета объемного температурного поля и объемных термических напряжений в заготовках на следующий момент времени переходного процесса. Причем расчет производится для наиболее напряженного участка печи. При достижении температуры, необходимой для графитации, производится отключение печи. Для учета индивидуальных свойств материалов заготовок предусматривается контур самонастройки вычислителя 2 по удельному электрическому сопротивлению R.

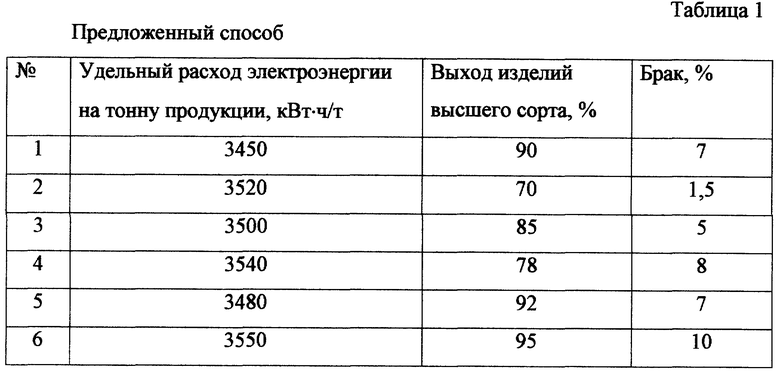

Эффективность предлагаемого способа и способа-прототипа были опробованы в условиях Новочеркасского электродного завода.

С помощью первичных преобразователей проводили измерения значений тока I и напряжения U печи графитации, трансформаторов тока типа ТЛ-10 1000/5 и трансформаторов напряжения типа НТМЛ-10 1000/100. Сигналы первичных преобразователей подавались на устройство распределенного сбора и первичной обработки данных типа ADAM5000/485, установленное по месту, где производился расчет величины сопротивления печи R. Через интерфейс RS485 устройство распределенного сбора данных пересылало значение тока I и сопротивления печи R на преобразователь сигналов интерфейса RS485 в RS232 типа ADAM-4520/4522. Преобразованный сигнал через интерфейс RS232 передавался далее на вычислитель 2. В качестве вычислителя 2 применялся промышленный компьютер IPPC-950 на базе процессора PentiumMMX-233. Вычислитель 2 на основании полученных данных производил расчет величины объемных термических напряжений в теле заготовок σт и затем через интерфейс RS232 посылал результаты расчета на вычислитель 1. В качестве вычислителя 1 применялся промышленный компьютер IPPC-950 на базе процессора PentiumMMX-233.

Величина давления прижима электродов через датчик давления типа РАДОН ОП-Д-100-Н/Н-1-0,25-3-1-1 передавалась на устройство распределенного сбора и управления типа ADAM5000/485, где производилось сравнение давления Р с заданным Рзад и по результату сравнения вырабатывалось управляющее воздействие на двигатель гидростанции поджима. Далее модуль распределенного сбора и управления через интерфейс RS485 подавал значение давления Р на преобразователь сигналов интерфейса RS485 в RS232 типа ADAM-4520/4522. Преобразованный сигнал через интерфейс RS232 подводился на вычислитель 4, который представлял собой промышленный компьютер типа IPPS-100T на базе процессора AMD486-120. Вычислитель 4 производил расчет значений объемных механических напряжений σм и далее через интерфейс RS232 посылал их на вычислитель 1.

Вычислитель 1 производил суммирование объемных термических σт и объемных механических напряжений σм, сравнивал их с допустимыми напряжениями σдоп и по результатам сравнения производил расчет тока I, который должен быть подведен к печи графитации в следующий момент времени. Значение вычисленного тока I через интерфейс RS232 посылалось на преобразователь сигналов интерфейса RS232 в RS485 типа ADAM-4520/4522. Преобразованный сигнал через интерфейс RS485 передавался на устройство управления типа ADAM-5000/485. Устройство управления воздействовало на стандартный исполнительный механизм питающего трансформатора до достижения заданной величины тока. Процесс прекращался после того, как в печи графитации была достигнута заданная температура.

При проведении эксперимента по предлагаемому способу управления давление прижима электродов составляло 80 МПа, при этом максимальные механические напряжения составляли 21 МПа. Значение суммы расчетных объемных термических и объемных механических напряжений не превышало предельно допустимых во всем интервале температур.

В качестве контрольного эксперимента был опробован способ по описанию прототипа. Результаты испытаний представлены в таблицах 1 и 2.

Полученные результаты дают основания заявлять, что разработанный способ управления позволяет существенно снизить брак по трещинам в обрабатываемых заготовках, а также уменьшить удельный расход электроэнергии на тонну выпускаемой продукции и увеличить выход изделий высшего сорта.

На основании вышеизложенного и результатов патентно-информационного поиска считаем, что разработанный в ОАО "Новочеркасский электродный завод" "Способ управления процессом графитации в печи графитации прямого нагрева" отвечает требованиям "Новизна", "Изобретательский уровень", "Промышленная применимость" и может быть защищен патентом Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116961C1 |

| КЕРНОВАЯ ПЕРЕСЫПКА ДЛЯ ПЕЧЕЙ ГРАФИТАЦИИ ЭЛЕКТРОДОВ | 1993 |

|

RU2061303C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА | 1989 |

|

RU2028977C1 |

| СПОСОБ ЗАГРУЗКИ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ПРЯМОЙ ГРАФИТАЦИИ | 2006 |

|

RU2327636C2 |

| Способ управления процессом графитации | 1985 |

|

SU1312074A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| Способ управления процессом графитации | 1986 |

|

SU1395587A1 |

| Способ получения углеродных изделий высокой плотности | 2002 |

|

RU2217397C2 |

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2494963C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

Изобретение предназначено для электродной промышленности. Измеряют температуру в начальной стадии разогрева печи и электрическое сопротивление (R). На последующих стадиях графитации вычисляют температуру как величину, обратно пропорциональную электрическому сопротивлению печи. Дополнительно измеряют величину давления прижима электродов Р, сравнивают его с Рзад. Регулятор 3 изменяет давление прижима пропорционально полученному отклонению. Измеренное значение давления подают на вычислитель 4, производящий расчет объемных механических напряжений τм. Вычислитель 5 проводит расчет объемных термических напряжений τт на основании значений R и тока I. Рассчитанные значения τм и τт суммируются с получением значения τc, которое сравнивают с предельно допустимым напряжением τдоп. По результатам отклонения вычислитель 1 производит выбор величины тока, подводимого к печи. Изобретение позволяет увеличить выход изделий высшего сорта, снизить брак, уменьшить расход электроэнергии. 1 ил., 2 табл.

Способ управления процессом графитации в печи графитации прямого нагрева, заключающийся в измерении температуры в начальной стадии разогрева печи с измерением электрического сопротивления и вычислением температуры на последующих стадиях графитации как величины, обратно пропорциональной электрическому сопротивлению печи, отличающийся тем, что дополнительно измеряют величину давления прижима электродов, сравнивают последнюю с заданной и пропорционально отклонению изменяют давление прижима, при этом рассчитывают объемные механические и объемные термические напряжения, результат суммирования последних сравнивают с предельно допустимыми напряжениями и по результату сравнения изменяют величину тока, подводимого к печи.

| Способ контроля теплового режима процесса графитации | 1982 |

|

SU1089048A1 |

| Способ управления процессомгРАфиТАции | 1979 |

|

SU806600A1 |

| Способ управления процессом графитации | 1985 |

|

SU1312074A2 |

| Способ управления процессом графитации | 1986 |

|

SU1395587A1 |

| Способ управления тепловым режимом электровакуумных печей в производстве углеродных изделий | 1988 |

|

SU1611855A1 |

| RU 2052905 С1, 20.01.1996. | |||

Авторы

Даты

2002-05-20—Публикация

2000-07-20—Подача