- f 1

Изобретение относится к управению тепловыми процессами и может быть использовано для управления ежимом графитации в промышпЕвнных печах электродного производства.

Цель изобретения - увеличение производительности печи за счет сокращения времени графитации и; повышение точности управления.

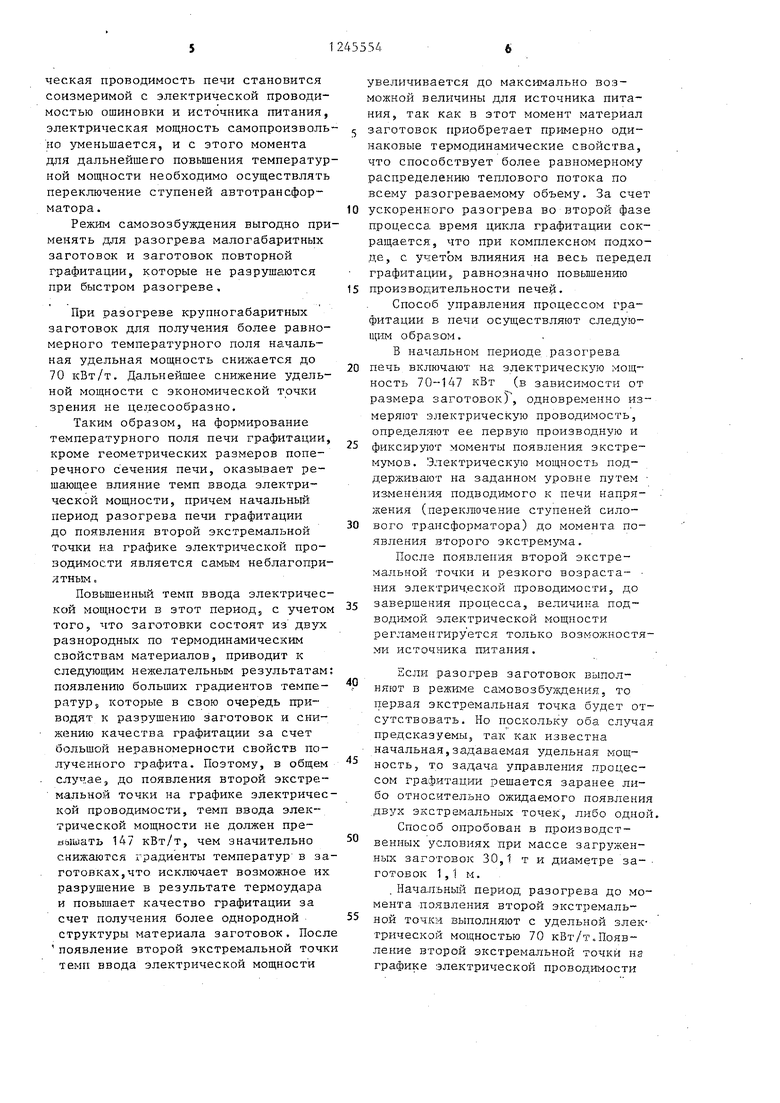

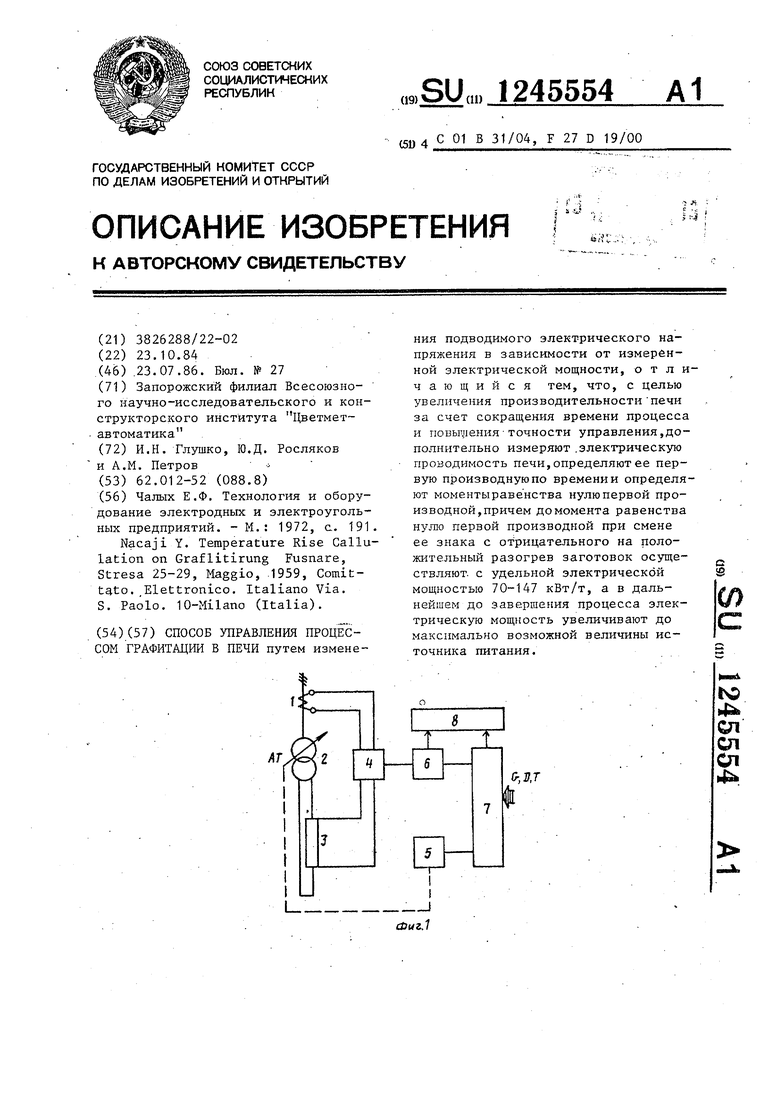

На фиг.1 представлена блок-схема системы для реализации способа;,на фиг.2 - графики изменения во времени электрической проводимости печи и мощности.

Система управления содержит измерительный трансформатор 1 тока, силовой автотрансформатор 2, печь 3 графитации, нормирующий блок 4, ис- полнительный механизм 5, систему 6 .контроля электрических параметров, вычислительную машину 7 СМ-1800 и регистрирующий комплекс 8,

Система работает следующим образом.

Сигналы, пропорциональные напряжению (50-250 В) и току (0-5А),поступают на вход нормирующего блока 4, а затем, в унифицированном виде 0-10 В постоянного тока, на вход системы 6, На выходе последней формируются сигналы, пропорциональные величине электрической проводимости печи, электрической мощности Р, расходу электрической энергии W, коэффициенту мощности cos Ч- Эти сигналы одновременно поступают на вход машины 7 СМ-1800 и на регистрирующий комплекс 8, в состав которого входят не только регистраторы,обеспечивающие запись информации в цифровом десятичном коде, но и многоканальный регистратор типа КСП-4,обеспечивающий непрерывную графическую запись величин измеренных параметров . Такая система регистрации повышает эксплуатационную надежность управления в случае отказа автоматики, так как в любом случае сохраняется возможность визуального контроля с помощью системы 6, регистратора КСП-4 и ручного управления. Перед запуском системы в работу Б систему 7 СМ-1800 вводится инфор- о массе загруженных в печь за- .готовок G, их диаметре D и значение .температуры Т, до которой заготовки необходимо разогреть. Машина в соответствии с заложенной в нее програм45554 2

мой управления решает задачу выбора режима разогрева. Учитывая величину диаметра загруженных заготовок она задает начальное значение электри5 ческой мощности, которая и подается на печь 3 с помощью исполнительного механизма 5 путем подбора соот-- ветствующёй ступени на автотрансформаторе 2. При включении автотранс 0 форматора 2 контролируется значение электрической проводимости и ее первой производной (СМ-1800), а также значение величины начальной электрической мощности, которая поддержи- 15 вается с помощью исполнительного механизма 5 на заданном уровне.После появления второй экстремальной точки система СМ-1800 выдает команду на исполнительный механизм 5 и осу20 ществляется выход на максимальную мощность.

На фиг.2 представлен один из характерных графиков электрической проводимости и мощности. От начала под25 вода мощности (точка ) и при

дальнейшем ее повышении осуществляется разогрев печи, о чем свидетельствует равномерное увеличение проводимости у В момент времени t

30 проводимость 1 и мощность Р стали одновременно понижаются, а Б момент t., одновременно повышаются, хотя искусственного понижения и по- вьшзения мощности не производят, что

JC видно из характера изменения графика мощно сти.

Температурное поле печи в любой плоскости поперечного сечения вдоль . ее длины ;практически одинаково,за

4Q исключением торцов, где располо- . жены токоподводы, что во внимание в данном случае не принимается.

В поперечном сечении керна лечи наибольшие значения температуры разуются в середине, а наименьшие - по краям.

Экспериментальные исследования показывают, что первый экстремум в момент t соответствует началу разогрева поверхности заготовок при 1043 К в середине поперечного сечения керна печи. Второй экстремум в момент tj соответствует окончанию разогрева заготовок на периферии кер- 55 на при той же температуре. При этом, ecjm в середине керна на поверхности Заготовок получена темпе- .ратура 1043 К, то на периферии она

50

.значительно выше, т.е. температурное поле в печи неравномерное.

До момента прогрева периферии до 1043, К материал-заготовок имеет неравномерную структуру, что в свою очередь, при повышенном темпе ввода электрической мощности, способствует образованию больших перепадов температур между серединой и периферией керна. В табл.1 приведены результаты практических измерений при графитации заготовок особо плотного графита.

Таблица 1

Измерения температуры выполняют через каждые 0,5 ч в трех точках на периферии в поперечном сечении керна: сверху (А), в середине (В) и снизу ближе к подине (В). Через 15 ч разогрева образовывается небольшая разность температур, которая в дальнейшем нэ увеличивается и даже

245554

намечается тенденция к ее у;-1еньше нию, хотя темп ввода электрической мощности не снижается. В момент,когда периферия керна прогрета до (; 1043 К и материал заготовок, с точки зрения термодинамики, имеет практически однородную структуру, тепловой поток по всему объему распределяется более рав.номерно. Если умень- 10 шить темп ввода электрической моаг ности, то разность температур в поперечном сечении керна будет уменьшаться .

На-формирование неравномерного 15 температурного поля в поперечном сечении печи значительное влияние оказывает темп ввода электрической мощности. Это связано с тем, что углеродистый ингервал, из которого 20 сформ.пров;:Я KC10JI печи, имеет отрицательный температурный коэффициент .электрического сопротивления. В поперечном сечении проводника электри- че ского тока, каковым является печь, 25 с самого начала разогрева образуется тепловой центр. Появление теплового центра с повьшгенным значением температуры приводит к уменьшению в нем величины электрического сопротивле- иил. 11, следовательно, к увеличеш-по тиготности электрического тока и мощности с последующим образованием вокруг него с noBbimeKbioit ч емпе- ратурой. С повышением э.т;ектрическо; 1 мощности увеличивается величи;;з. пературы и тепловой центр как бы фокусируется, т.е. разность температур по отношению к периферии увеличивается.

Взаимосвязь параметров: электри-. ческая мощность - температура - элек- срическая проводимость - электрическая мощность, с точки зрения управ30

35

40

ления, образует замкнутую систему с положительной обратной связью.

Такая система находится в неустойчивом состоянии и при неограниченной электрической мощности источника питания температура в печи неограниченно возрастает. Экспериментальным путем определено, что при начальной удельной электрической мощности 147 кВт/т печь начинает разогреваться в режиме самовозбуящения. При этом нет необходимости переключать ступени автотрансформатора так как электрическая проводимость, а следовательно, мощность и температура, непрерывно возрастают. Когда электри20

25

еская проводимость печи становится оизмеримой с электрической проводиостью ошиновки и источника питания, электрическая мощность самопроизволь- , о уменьшается, и с этого момента ля дальнейшего повышения температурной мощности необходимо осуществлять переключение ступеней автотрансформатора.10

Режи1 1 самозозбузвдения выгодно применять для разогрева малогабаритных заготовок и заготовок повторной графитации, которые не разрушаются при быстром разогреве.15

При разогреве крупногабаритных заготовок для получения более равномерного температурного поля на1чаль- ная удельная мощность снижается до 70 кВт/т. Дальнейшее снижение удельной мощности с экономической точки зрения не целесообразно.

Таким образом, на формирование температурного поля печи графитации, кроме геометрических размеров поперечного сечения печи, оказывает решающее влияние темп ввода электрической мощности, причем начальньШ период разогрева печи графитации до появления второй экстремальной точки на графике электрической проводимости является самьм неблагоприятным .

Повышенный темп ввода электрической мощности в этот период5 с учетом того, что заготовки состоят из двух разнородных по термодинамическим свойствам материалов, приводит к следующим нежелательньм результатам; появлению больших градиентов темпе- ратур которые в свою очередь приводят к разрушению заготовок и снижению качества графитации за счет большой неравномерности свойств полученного графита. Поэтому, в общем случае, до появления второй экстремальной точки на графике электрической проводимости, темп ввода электрической мощности не должен пре- аышать 147 кВт/т, чем значительно 50 снижаются градиенты температур в заготовках, что исключает возможное их разрушение в результате термоудара и повышает качество графитации за счет получения более однородной 55 структуры материала заготовок, После появление второй экстремальной точки темп ввода электрической мощности

30

35

увеличивается до максимально возможной величины для источника питания, так KciK в этот момент материал заготовок приобретает примерно одинаковые термодинамические свойства, что способствует более равномерному распределению теплового потока по всему ра.зогреваемому объему. За счет ускоренного разогрева во второй фазе процесса, время цикла графитации сокращается, что при комплексном подходе, с учетом влияния на весь передел графитацииJ, равнозначно повьпдению производительности печей.

Способ управления процессом графитации в печи осуществляют следующим образом.

В начальном периоде разогрева печь включают на электрическую мощность 70-147 кВт (в зависимости от размера заготовок), одновременно измеряют электрическую проводимость, определяют ее первую производную и фиксируют моменты появления экстремумов. Электрическую мощность поддерживают на заданном уровне путем изменения подводимого к печи напряжения (переключение ступеней силового трансформатора) до момента появления второго экстремума.

После появления второй экстремальной точки и резкого возраста- НИН электрич.еской проводимости, до завершения процесса, величина подводимой электрической мощности регламе 1тируется только возможностями источника питания.

Если разогрев заготовок выполняют в режиме самовозбуждения, то первая экстремальная точка будет отсутствовать. Но поскольку оба случая предсказуемы так как известна начальная,задаваемая удельная мощность, то задача управления процессом графитации решается заранее либо относительно ожидаемого появления двух экстремальных точек, либо одной.

Способ опробован в производственных условиях при массе загруженных заготовок 30,1 т и диаметре за- готовок 1,1м.

. Начальньи период разогрева до момента появления второй экстремальной точки выполняют с удельной электрической мощностью 70 кВт/т.Появление второй экстремальной точки на графике электрической проводимости

зафиксировано через 15 ч. Затем мощ- ность увеличивают до такой величины, что величина приращения температуры составляет 110 К/ч.

Момент окончания графитации определяют по величине температуры,которую определяют расчетным путем после появления второй экстремальной точки на графике электрической проводимости. Общее время разогрева составляет 40,5 ч против регламентированных 80 ч. К этому моменту периферия керна разогревается до 1973 К. В печь загружают 10 шт. заготовок диаметром 1,1 м, одна из которых после графитации оказалась с трещиной (перед загрузкой в печь эта заготовка была помечена, как возможно. имеющая внутренний дефект). Таким

Предлагаемый способ характеризу-55 строго определенной температуре, и ется высокой точностью управления, уточнением контроля температуры, так как появление информационных . Кроме того, повышением производи- экстремальных точек соответствуют тельности печей за счет сокращения

образом, полученный результат следует считать положительным.

В табл.2 представлены результаты измеренных значений температуры при

разогреве заготовок в режиме самовозбуждения, которые также можно оценить как положительные. Несмотря на то, что печь № 2, разогрев которой выполнялся в режиме самовозбуждения сформирована неудачно,что повлекло за собой с самого начала образование большой разницы температур между точками А, Б и В, в конце цикла .разогрева эта разность стала приемлемой, с точки зрения качества полученной продукции, и составила 300 К, при зтом число переключений ступеней регулировочного трансформатора сократилось вдвое.

Таблица 2

91245554

времени графитации и уменьшения количества разрушенных заготовок,повышением качества графитйрованной продукции за счет уменьшения нераля ни ги

10

температурного по- керна и сокраще- i электрической энер

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом графитации обожженных углеграфитовых заготовок | 1985 |

|

SU1411279A1 |

| Способ графитации углеродных материалов | 1975 |

|

SU656966A1 |

| Способ контроля теплового режима процесса графитации | 1982 |

|

SU1089048A1 |

| Способ управления процессом графитации | 1986 |

|

SU1395587A1 |

| Способ управления процессом графитации | 1985 |

|

SU1312074A2 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| СПОСОБ ПАКЕТИРОВКИ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПРИ ГРАФИТАЦИИ | 2014 |

|

RU2568493C1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КЕРНА ПЕЧИ ГРАФИТАЦИИ | 2014 |

|

RU2608572C2 |

| Электрическая печь сопротивления для графитации уложенных в керн в слое теплоизоляционной шихты углеродных заготовок | 1989 |

|

SU1642214A1 |

Редактор И. Дербак

Составитель А. Абросимов .Техред О.Сопко Корректор Л. Патай

3958/15

Тираж 450 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных предприятий | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| Nacaji Y | |||

| Temperature Rise Callu- lation on Graflitirung Fusnare, Stresa 25-29, Maggio, -1959, Comit- tato.Elettronico | |||

| Italiano Via | |||

| S | |||

| Paolo | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-23—Подача