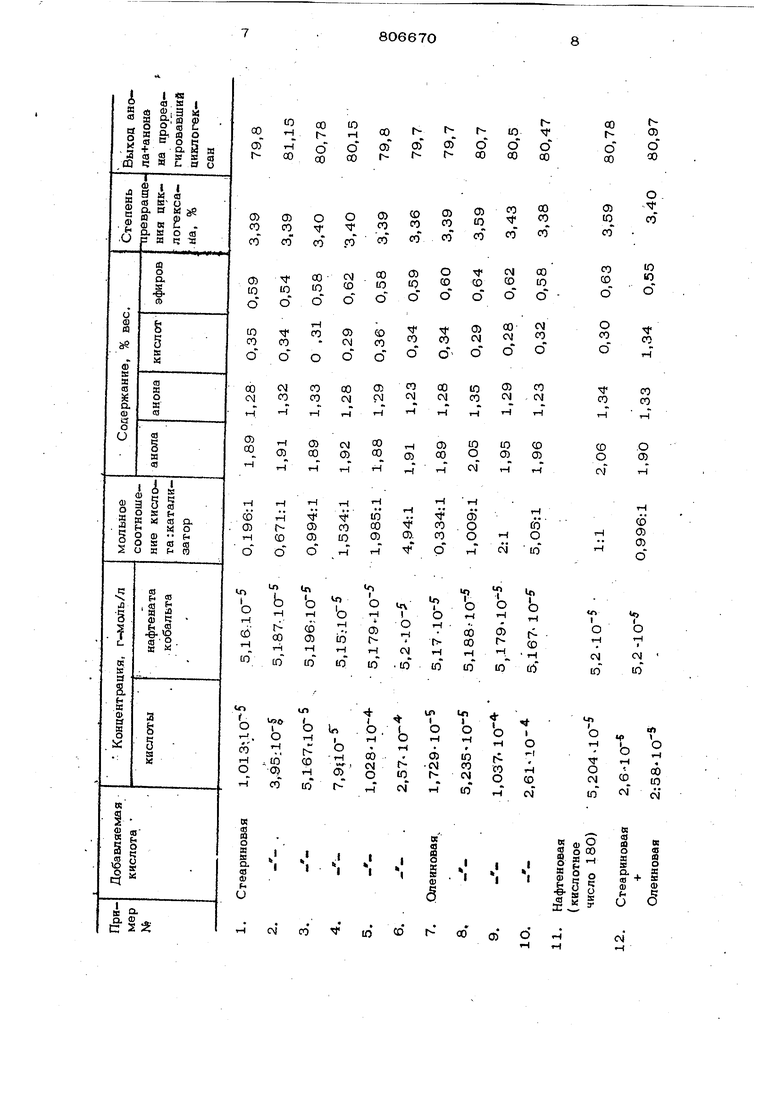

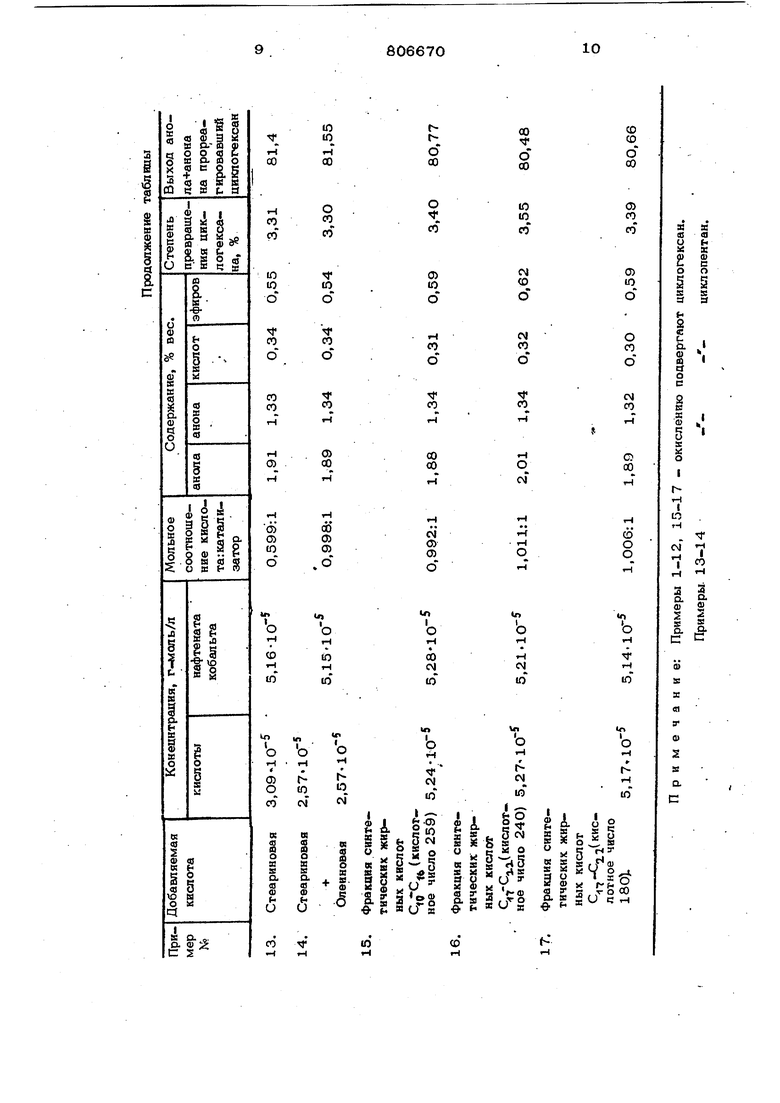

Изобретение относится к усовершенст вованному способу получения циклоалкано лов и циклоалканонов жиакофазным окислением циклоалканов. Известен спосоь получения циклоалканолов м ци Споалканонов путем окисления цикпоалканов, например циклогексдна; в качестве катализаторов окисления применяют соли органических кислот и металлов переменной валентности, например нафтенаты, лауринаты или стеараты кобальта или марганца 1. Недостатком этого способа является сравнительно низкий выхоа целевых продуктов, который составляет 70-75% при степени конверсии исходного циклоалкана 2,5-12%.. Наиболее близким решением поставленной технической задачи является способ получения циклоалканонов и циклоал канолов путем жидкофазного окисления циклоалканов кислородсодержащим газом при Повышенной температуре и давлении в присутствии в качестве катализаторов солей органических кислот и металлов переменной, валентности с кислотной добавкой. В качестве кислотной добавки используют дикарбоновую кислоту в количестве 1-20% по весу от поступающего циклоал- кана. Суммарный выход целевого продукта составляет до 8О% 2. Однако способ имеет следующие недостатки:1.В системе подачи и регулирования добавки (адипиновой кислоты), которая в таких больших количествах осаждается на стенках коммуникаций, запорной и регулирующей арматуры; 2.Адипиновая кислота весьма слабо растворима в циклоапкане, поэтому осаждается на стенках реактора окисления, что ухудшает съем тепла реакции, это приводит к взрыву реактора окисления; 3.Для проведения процесса окислеия йи1С:лоалкана в присутствии дикарбоноой кислоты требуется реактор специаль- ной сложной косгрукции с интенсивным массо и теплообменом; 4.Адипиновая -кислота выса ждав т катализатор (нафтенант кобальта) из циклоалкана;5.Для выделения целевого продукта требуется значительное количество 7% раствора щелочи для нейтрализации введенной аципиновой кислоты и омыления дициклогексиладипата; 6.Для возврата адипиновой кислоты в цикл необходима объемная технологиче кая схема; нейтрализация адипатов, очис ки адипнновой кислоты от неорганических соединений, смолистых веществ и кислот Х)брааующихся в процессе окисления циклоалкана. Все это существенно усложняе технологик5 процесса. Цель изобретения - упрощение технологии процесса. Поставленная цель достигается способом получения циклоалканолов и циклоалканонов путем жидкофазного окисления циклоалканов кислороасодержашим газом при повышенной температуре и давлении в присутствии в качестве катализаторов солей органических солей металлов переменной валентности и кислотной добавки отличительной особенностью которого является то, что в стеариновую или олеиновую или нафтеновую, кислоту или их смесь , или смесь монокарбоновых али- фатических кислот С в количестве О,3 - 5,0 моль на моль катализато. ра.. Используемая монокарбоновая органичГеская кислота или их смесь хорошо рас воряется в циклоалкане и не высаждает из катализатор окисления. Монокарбоновую кислоту или их смес растворяют совместно с катализатором, например нафтенатом кобальта, в циклоалкане и дозируют в реактор окисления. Предлагаемый способ упрощает технологию процесса окисления циклоал11сано чго выражается в следующем: 1.Простота дозирования и регулиров ния добавки в реактор окисления, обусло ленная легкостью растворения предлагае мой добавки в циклоалкане; . 2.Обеспечение съема тепла реакции на том же уровне, что и без добавки, т. 8. реактор окисления осгаетс я той ж конструкции (взрывобезопасной); 3.Для выделения целевых продуктов требуется щелочь только в таком количестве, чтобы нейтрализовать образующиеся кислоты и омылить полученные сложные эфиры; 04 4.Катализатор окисления (нафтенат кобальта) не высаждается из циклоалкана и не выводится из зоны реакции; 5.Добавляемые кислоты не требуют возврата в цикл поскольку их вводят в незначительных количествах в циклоалкан;6.Уменьшаются технологические отходы процесса окисления на 15-20% по сравнению с процессом, проводимом без добавки кислоты, за счет повышения выхода целевых продуктов; 7.Улучшается состояние воздушного бассейна за счет уменьшения количества вредных выбросов в атмосферу при сжигании отходов процесса окисления. Пример 1, Предварительно приготовленный раствор 0,6619 г нафтената кобальта и 0,130 г стеариновой кислоты в 26,7 л циклогексана (мольное соотношение кислота: катализатор 0,196:1) подают в реакторокисления скоростью 1 л/ч. Окисление ведут при 150 С, давлении 15 атм, расходе воздуха 40 нл/ч, время пребывания циклогексана в реакторе 20 мин. В результате получают О,99 л/ч окисленного продукта состава : 1,89 вес.% циклогексанола, 1,28 вес.% циклогексанона, 0,35 вес.% кислот (в пересчете на адипиновую кислоту), 0,59 вес.% эфиров (в пересчете на дициклогексиладипат), 0,16 вес.% воды, остальное - неокисленный циклогексан. Степень превращения циклогексана составляет 3,39%. Суммарный выход циклогексанола и циклогек- санона 7(,8% на прореагировавший циклогексан. Примеры 2-12. Процесс проводят аналогично примеру 1, изменяя мольное соотношение кислота : катализатор и используя в качестве монокарбоновой кислоты другие кислоты и их смесь. Данные приведены в таблице. Пример 13. Предварительно приготовленный раствор О,6625 г нафтената кобальта и 0,2348 г стеариновой кислоты в 26,7 л циклопентана (мольное соотношение кислота : катализатор 0,59Э:1), подают в реактор окисления со скоростью 1 л/ч. Окисление ведут при 130 С, давлении 10 атм, расходе воздуха 4О л/ч, время пребывания циклопента- на в реакторе 2 О мин. В результате получают 0,98 л/ч окисленного продукта состава, вес.%: 1,91 циклопентанола, 1,33 циклопентанона, 0,34 кислот (в пересчете на глутаровую кислоту) 0,55 эфиров (в пересчете на дициклопентилглу

тарат) 0,14 воды, остальное - неокислен ный циклопентан. Степень превращения циклопентана составляет 3,31%. Суммарный выкоц циклопентансла и циклопента- нона 81,4% на прореагировавший цикло пентан.

Пример 14, Предварительно приготовленный раствор 0,661 г нафтенага кобальта, 0,1956 г стеариновой кислоты и 0,1938 г олеиновой кислоты в .26,7 л циклопентана (мольное соотношение кислота: катализатор 0,998:1) подают в рейктор окисления со скоростью 1 л/ч. Окисление ведут при 130 С, давлении 10 атм, расходе воздуха 4О нлУч, вре- . мя пребывания циклопентана в реакторе

20 мин. В результате получают 0,99 л/ч окисленного продукта состава, вес.%: 1,89 циклопентано/ia, 1,34 циклоаентанона 0,34 кислот (в пересчете на глутаровую

5 кислоту) О,54 эфиров (в пересчете на дидициклопентилглутарат) 0,15 воды, остальное - неокисленный циклопентан. Степень превращения циклопентана составляет 3,3%. Суммарный выход циклопентано-

10 .ла и циклопентанона 81,55% на прореагировавший циклопентан.

Примеры 15-17. Процесс проводят аналогично примеру 1, используя в качестве добавки ф|}акцик органических

IS монокарбоновых кислот (данные приведены в таблице). 11 8066 Формула изобретения Способ получения циклоалканолов и циклоалканонов путем жицкофааного окисяения циклоалканов кислородсодержащим5 газом при повышенной температуре и давлении в присутствии в качестве катализаторов солей органических кислот металлов переменной валентности и кислотной добавки, о т л ,и ч а ю щи и с я тем,ю что, с целью упрощения технологии процесса, в качестве кислотной добавки ис012пользуют стеаринову.о или олеиновую или нафтеновую кислоту или их смесь, или смесь монокарбоновых алифатических кис. лот . в количестве 0,3-5,0 моль на моль катализатора, Источники информации, принятые во внимание при экспертизе 1. Производство капролактама. Под ред. В. И. Овчинникова и В. Р. Ручинского, М., Химия, 1977, с. 45. 2. Патент АНГЛИИ № 967341, кл. С 07 С 49/30, 1962 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1998 |

|

RU2210562C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОАЛКАНОНА, ЦИКЛОАЛКАНОЛА И ЦИКЛОАЛКИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2116290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОЛОВ И ЦИКЛОАЛКАНОНОВ | 1973 |

|

SU390713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОНОВ C-C | 1999 |

|

RU2154050C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, СПИРТОВ И/ИЛИ КЕТОНОВ | 2001 |

|

RU2235714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2723547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОЛОВ И ЦИКЛОАЛКАНОНОВ | 1968 |

|

SU218761A1 |

| Способ получения циклоалканолов и циклоалканонов с -с | 1977 |

|

SU735588A1 |

| КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ ЦИКЛОАЛКАНА И СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И КЕТОНОВ | 2014 |

|

RU2652794C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНОВЫХ КИСЛОТ | 2003 |

|

RU2296742C2 |

Авторы

Даты

1981-02-23—Публикация

1979-02-02—Подача