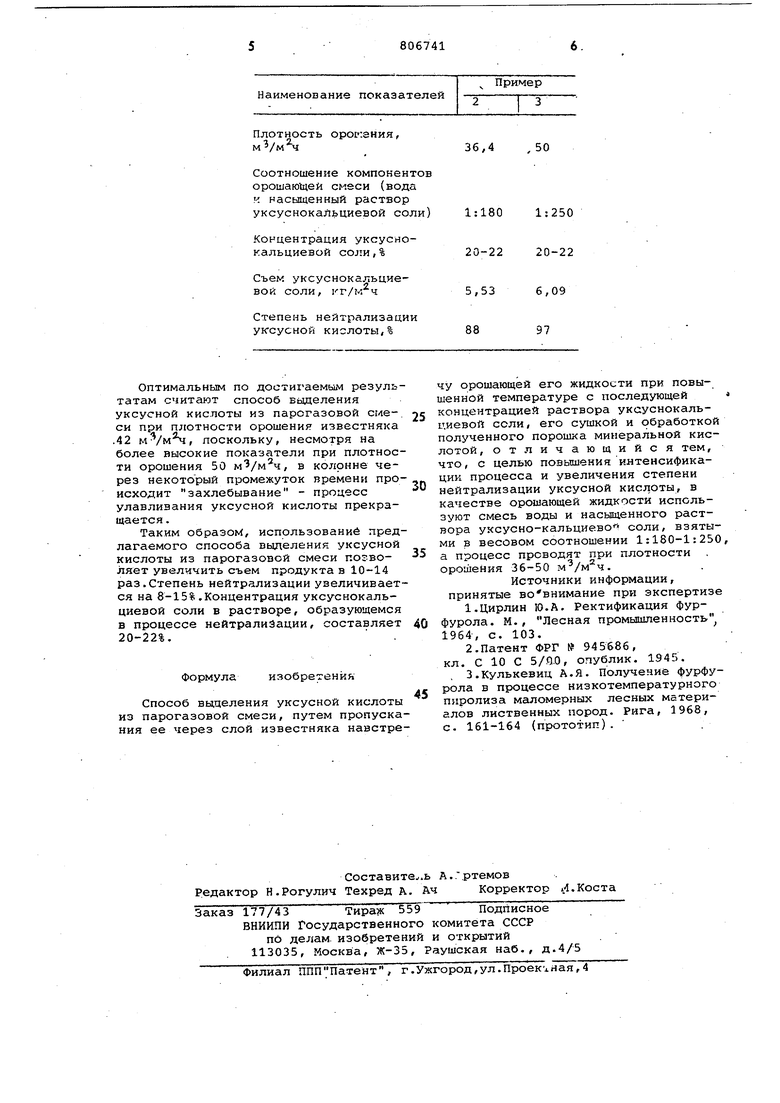

Изобретение относится к усовершенствованному способу выделения уксусной кислоты и может быть использовано в гидролизной и лесохимической промышленности при производстве фурфурола. Известен способ выделения уксусной кислоты из парогазовой смеси фурфурольного производства путем нейтрализации ее в противотоке подогретым до 60-70°С известковым молоком под давлением 5-6 атм с последующей фильтрацией и сушкой полученного раствора уксуснокальциевой соли, из которого после обработки минеральной кислотой получают уксусную кислоту l Недостатком этого способа является сложность технологического оформления процесса. Известен способ выделения уксусной кислоты из парогазовой смеси,полученной при упаривании сульфитных шелоков. Парогазовую смесь нейтргшизуют путем пропускания ее через слой известняка в колонне. Затем полученный раствор уксуснокальциевой соли концентрируют сушат, обрабатывают минеральной кислотой и получают уксусную кислоту 2 Недостатком этого способа является низкая интенсификация процесса из-за сложности регулирования тепломассообмена крлонны. Наиболее близким решением поставленной технической задачи является способ выделения уксусной кислоты из парогазовойз-смеси фурфурольного производства путем пропускания ее противотоком в колонне через известняк , орошаемый горячей водой, подогретой до 95°С, с последующей концентрацией и сушкой полученного раствора уксуснокальциевой соли, ое работкой полученного порошка минеральной кислотой и выделением конечного продукта - уксусной кислоты. Процесс проводят при плотности орошения 0,12-0,2 м . Концентрация уксуснокальциевой соли составляет 10-15%; съем уксусн,окальци&вой соли составляет 0,4-0,6 кг/м ч; степень нейтрализации уксусной клсло ы - 80-82% 3. Недостатком ..звастного способа является невысокая интенсификация процесса и малая степень нейтрализации уксусной кислоты. Цель изобретения - повышение интенсификации процесса и одновременное увеличение степени нейтрализации уксусной кислоты. Поставленная цель достигается тем что выделение уксусной кислоты из па рогазовой смеси проводят путем ее .пропу.скания через слой известняка навстречу орошающей его жидкости при повьяценной температуре с последующей концентрацией раствора уксуснокальциевой соли, его осушкой и обработко полученного порошка минеральной кислотой, а отличительной особенностью является использование в качестве орошающей жидкости смесь воды и насБнценног-о раствора уксуснокальциевой соли, взятыми в весовом соотношенаи 1:180-1:250 и проведение процесса при плотностиорошения 36-40 м /м ч. Выделение уксусной Кислоты из парогазовой смеси в процессе нейтрализации осуществляют в режиме подвисания капель раствора уксуснокальциевой соли на поверхности известняка. На противотоке парогазовой смеси навстречу орошающей известняк смеси воды и насьлценного раствора уксуснокальциевой соли, вследствие увеличения сил трения парогазов о жидкостну пленку, на поверхности соприкоснове- ния их происходит торможение течения образовавшейся на поверхности извест няка пленки раствора уксуснокальцИЭвой соли. Торможение течения пленки сопровождается утолщением ее стенок и подвисанием капель раствора на поверхности кусков известняка, что способствует увеличению количества удерживаемого в известняке раствора уксуснокальциевой соли. По мере увеличения в известняке количества раст вора, смачиваемая поверхность извест няка, на которой происходит реакция нейтрализации парогазовой смеси, возрастает. В связи с этим повышает ся интенсивность массообмена парогазовой смеси и известняка, а, следовательно, интенсифицируется процесс выделения уксусной кислоты, Режим подвисания в колонне осуществляют за счет создания определенной плотности орошения известняка смесью горячей воды и насыщенного раствора уксуснокальциевой соли, которая, как показали опыты, составляе 36,4-50 . В зависимости от плотности орошения устанавливают соотношение компонентов орошающей известняк смеси во ды и насыщенного раствора уксуснокальциевой соли, равное соответствен но Itl80-l:250, что позволяет поддер живать концентрацию раствора уксусно кальциевой соли на выходе колонны в пределах 20-22%. Изменение пределов соотношения компонентов орошающей известняк смеси приводит к нарушению режима годвисания в колонке (изменение нижнего предела приводит к пленочному течению смеси по поверхности известняка, превышение верхнего предела влечет за собой установлгчие в колонне режима эмульгирования), а, следовательно, к снижению интенсификации процесса выделения уксусной кислоты из парогазовой смеси, и одновременно - к изменению концентрации ее в растворе уксуснокальциевой соли. Пример, в стеклянную колонну диаметром 2310 м помещают куски известняка с удельной поверхностью 428,9 . Высота слоя в колонне составляет 2010 , м. В нижнюю часть колонны подают парогазовую смесь в количестве 0,49 л/ч (в пересчете на жидкую фазу) с температурой 120с. Парогазовая смесь (э пересчете на жидкую фазу) содержит воду, фурфурол 40,6 г/л и уксусную кислоту 38,1г/л. Колонну сверху орошают смесью 22% раствора уксуснокальциевой соли и воды в количестве 17,418 л/ч (соотношение 22%-ного раствора уксуснокальциевой соли к воде 210:1). Плотность орошения 42 . Из нижней части колонны отводят 22% раствор уксуснокальциевой соли в .количестве 17,43 л/ч. Парогазовую смесь, выходящую из верхней части колонны, отводят в конденсатор-холодильник. Получают 0,47 л/ч конденсата, который содержит фурфурол в количестве 38,8 г/л и уксусную кислоту в количестве 0,93 г/л. Степень нейтрализации уксусной кислоты составляет 95%. Количество уксуснокальциевой соли, полученной с 1 м известняка, составляет 5,97 . Часть полученного насыщенного раствора уксуснокальциевой соли возвращают в процесс рециркуляции для орошения известняка в смеси с водой, взятыми в указанных соотношениях. Из остальной части раствора уксуснокальциевой соли после обработки его известными приемами (сушка и обработка полученного порошка минеральной кислотой) получают пищевую уксусную кислоту. Примеры 2-3. Процесс проводят также как и в примере 1, но при другой плотности орошения и соотношения вода; насыщенный раствор сои. Данные приведены в таблице.

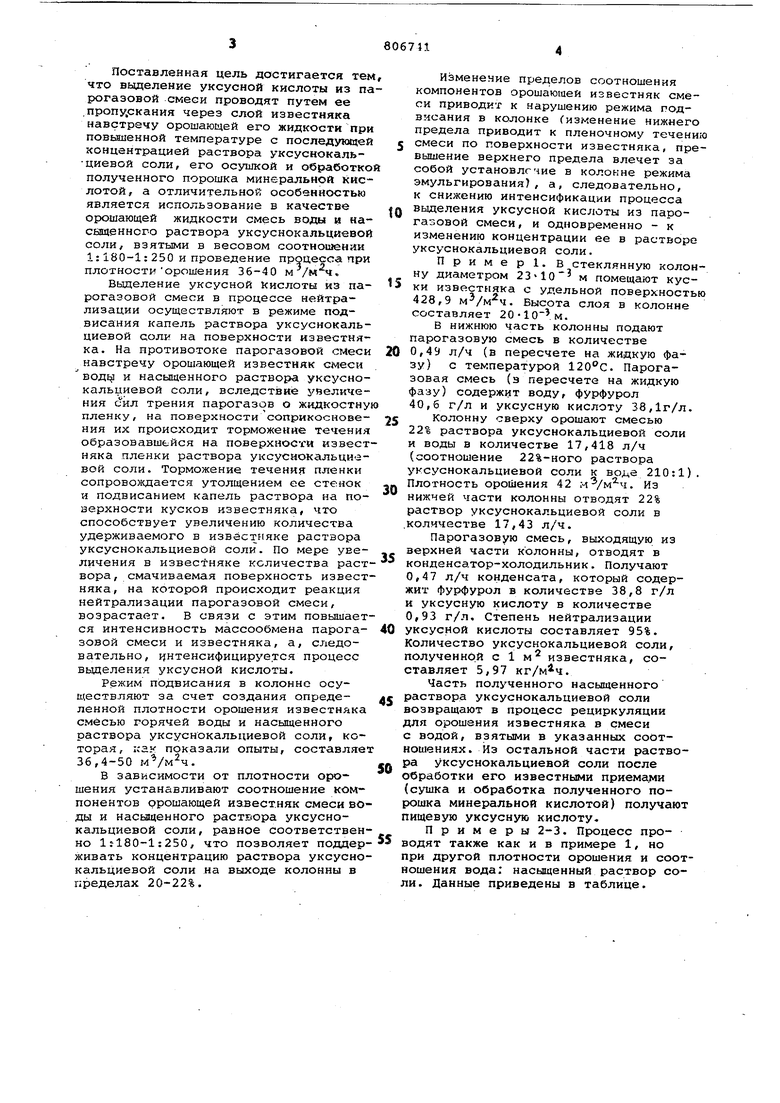

Плотность орокания,

Соотношение компонентов орошаюь;ей смеси (вода -: насыщенный раствор

36,4 ,50

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уксуснокислого кальция | 1986 |

|

SU1474158A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| Способ получения фурфурольной смолы на основе гемицеллюлоз растительного сырья для склеивания древесных материалов | 2019 |

|

RU2723875C1 |

| Способ выделения смеси муравьиной и соляной кислот | 1982 |

|

SU1065402A1 |

| Способ получения фурфурола | 1929 |

|

SU27049A1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1992 |

|

RU2046011C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО МЕДИЦИНСКОГО ЭФИРА | 1996 |

|

RU2100343C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФУРФУРОЛА ИЗ РАЗБАВЛЕННЫХ РАСТВОРОВ | 1973 |

|

SU376368A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| СПОСОБ ПОДГОТОВКИ ГИДРОЛИЗНЫХ СРЕД ДЛЯ ВЫРАЩИВАНИЯ КОРМОВЫХ ДРОЖЖЕЙ | 1991 |

|

RU2070224C1 |

Оптимальным по достигаемым результатам считают способ выделения уксусной кислоты из парогазовой омеси при плотности орошения известняка .42 поскольку, несмотря на более высокие показатели при плотности орошения 50 , в колонне через некоторый промежуток времени происходит захлебывание - процесс улавливания уксусной кислоты прекращается. Таким образом, использование предлагаемого способа выделения уксусной кислоты из парогазовой смеси погволяет увеличить съем продукта в 10-14 раз.Степень нейтрализации увеличивается на 8-15% .Концентрация уксуснокальциевой соли в растворе, образующемся в процессе нейтрализации, составляет 20-22%. изобретения Формула Способ вы,целения уксусной кислоты из парогазовой смеси, путем пропуска ния ее через слой известняка навстре чу орошающей его жидкости при повышенной температуре с последующей концентрацией раствора уксуснокальциевой соли, его сушкой и обработкой полученного порошка минеральной кислотой, отличающийся тем, что, с целью повышенияинтенсификации процесса и увеличения степени нейтрализации уксусной кислоты, в качестве орошающей жидкости используют смесь воды и насыщенного раствора уксусно-кальцие.во соли, взятыми в весовом соотношении 1:180-1:250, а процесс проводят при плотности орошения 36-50 . Источники информации, принятые вовнимание при экспертизе 1.Цирлин 10.А. Ректификация фурфурола. М. , Лесная промышленность 1964, с. 103. 2.Патент ФРГ № 945686, кл. С 10 С 5/fl.O, опублик. 1945. . З.Кулькевиц А.Я. Получение фурфурола в процессе низкотемпературного пиролиза Мсшомерных лесных материалов лиственных пород. Рига, 1968, с. 161-164 (прототип).

Авторы

Даты

1981-02-23—Публикация

1979-01-17—Подача