(54) ТЕПЛОМАССООБМЕННАЯ ТАРЕЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1984 |

|

SU1143445A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Тепломассообменная колонка | 1984 |

|

SU1214123A1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| Контактное устройство для взаимодействия газа /пара/ с жидкостью | 1982 |

|

SU1029974A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1971 |

|

SU305896A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

I

Изобретение относится к тепломассообменным аппаратам, конкретно при осушке природного газа жидким сорбентом (диэтиленгликолем) в аппаратах, называемых абсорберами, и может быть использовано в газодобывающей и нефтедобывающей промышленностях.

Известна тепломассообменная тарелка, включающая горизонтальное основание, контактное устройство, выполненное в виде полого цилиндра, закрепленного в основании, трубку для подвода жидкости с входным и выходным концами, соединенную с контактным устройством, и сливной трубы, закрепленной в основании 1.

Однако в известной тарелке недостаточно интенсивно ведется тепломассообмен, что приводит к большим удельным расходам жидкого сорбента и малой производительности.

Цель изобретения - интенсификация процесса тепломассообмена за счет повышения поверхности контактирования и улучшения сепарации фаз.

Указанная цель достигается тем, что тарелка снабжена диффузором, установленным внутри цилиндра и расположенной коаксиально снаружи цилиндра цилиндрической обечайкой с отбортованным во внутрь торцом, входящим в диффузор, а входной и выходной концы трубки для подвода жидкости размещены соответственно в нижней части основания и по оси контактного устройства внутри диффузора.

Кроме того, тарелка снабжена винтовым завихрителем,закр,епленным на трубке для подвода жидкости внутри цилиндра.

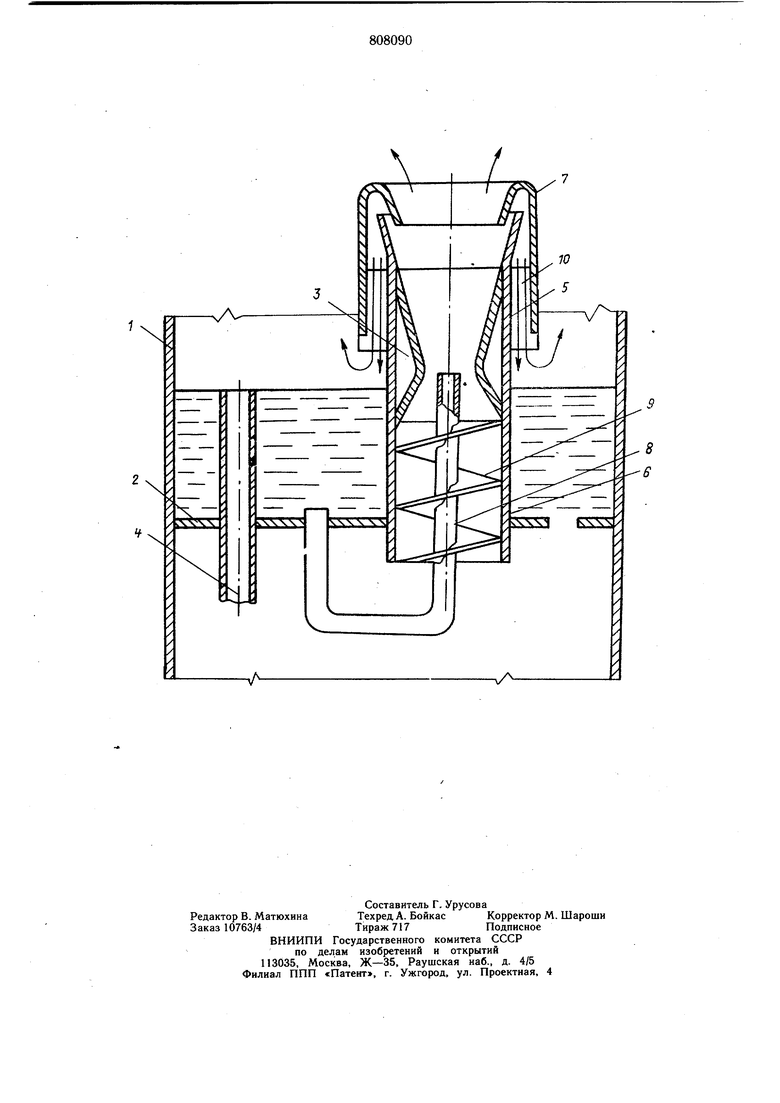

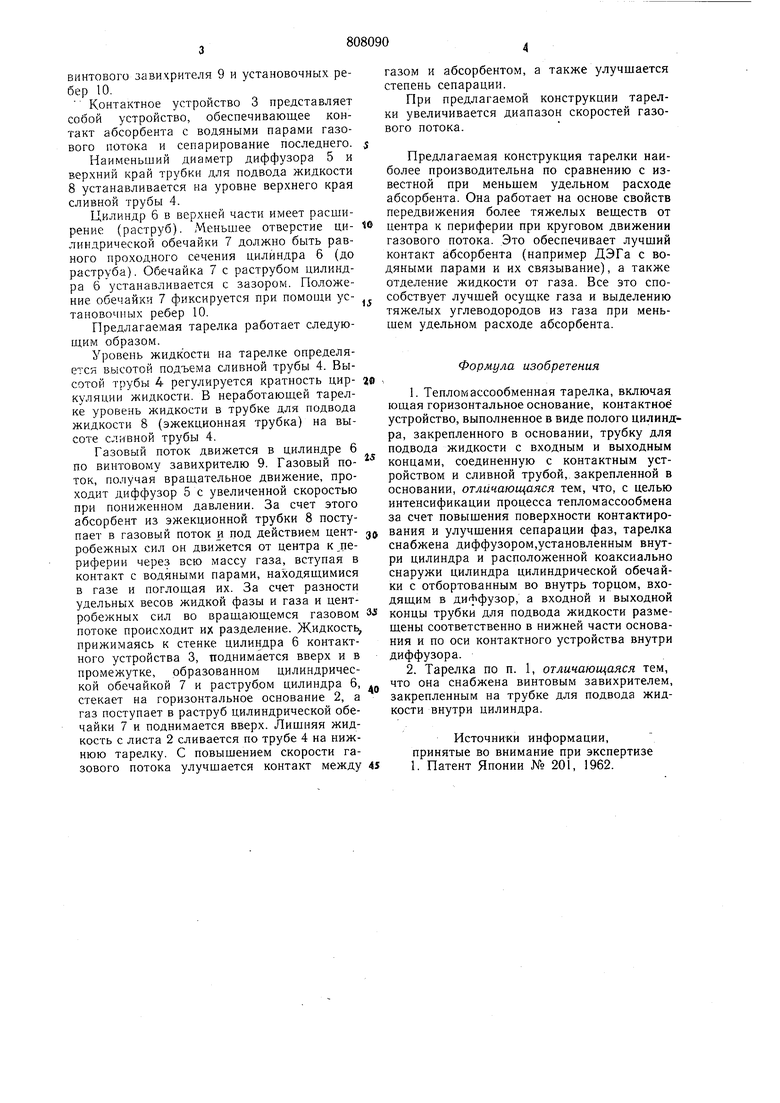

На чертеже изображена тепломассообменная тарелка.

Предлагаемая тарелка устанавливается в корпусе 1 колонного, аппарата произвольного сечения и включает горизонтальный лист 2 с одним или несколькими контактными устройствами 3 и сливной трубой 4.

Контактное устройство 3 состоит из диффузора 5, установленного внутри цилиндра 6, цилиндрической обечайки 7 с отбортованным во внутрь торцом, расположенной коаксиально снаружи цилиндра 6, трубки для подвода жидкости 8, входные и выходные концы которой размещены соответственно в нижней части основания и по оси контактного устройства 3 внутри диффузора 5, винтового завихрителя 9 и установочных ребер 10. Контактное устройство 3 представляет собой устройство, обеспечивающее контакт абсорбента с водяными парами газового потока и сепарирование последнего. Наименьший диаметр диффузора 5 и верхний край трубки для подвода жидкости 8 устанавливается на уровне верхнего края сливной трубы 4. Цилиндр б в верхней части имеет расширение (раструб). Меньшее отверстие цилиндрической обечайки 7 должно быть равного проходного сечения цилиндра 6 (до раструба). Обечайка 7 с раструбом цилиндра 6 устанавливается с зазором. Положение обечайки 7 фиксируется при помощи установочных ребер 10. Предлагаемая тарелка работает следующим образом. Уровень жидкости на тарелке определяется высотой подъема сливной трубы 4. Высотой трубы 4 регулируется кратность циркуляции жидкости. В неработающей тарелке уровень жидкости в трубке для подвода жидкости 8 (эжекционная трубка) на высоте сливной трубы 4. Газовый поток движется в цилиндре 6 по винтовому завихрителю 9. Газовый поток, получая вращательное движение, проходит диффузор 5с увеличенной скоростью при пониженном давлении. За счет этого абсорбент из эжекционной трубки 8 поступает в газовый поток и под действием центробежных сил он движется от центра к rieриферии через всю массу газа, вступая в контакт с вод,яными парами, находящимися в газе и поглощая их. За счет разности удельных весов жидкой фазы и газа и центробежных сил во вращающемся газовом потоке происходит их разделение. Жидкость, прижимаясь к стенке цилиндра 6 контактного устройства 3, поднимается вверх и в промежутке, образованном цилиндрической обечайкой 7 и раструбом цилиндра 6, стекает на горизонтальное основание 2, а газ поступает в раструб цилиндрической обечайки 7 и поднимается вверх. Лишняя жидкость с листа 2 сливается по трубе 4 на нижнюю тарелку. С повышением скорости газового потока улучщается контакт между газом и абсорбентом, а также улучшается степень сепарации. При предлагаемой конструкции тарелки увеличивается диапазон скоростей газового потока. Предлагаемая конструкция тарелки наиболее производительна по сравнению с известной при меньшем удельном расходе абсорбента. Она работает на основе свойств передвижения более тяжелых веществ от центра к периферии при круговом движении газового потока. Это обеспечивает лучший контакт абсорбента (например ДЭГа с водяными парами и их связывание), а также отделение жидкости от газа. Все это способствует лучшей осущке газа и выделению тяжелых углеводородов из газа при меньшем удельном расходе абсорбента. Формула изобретения 1. Тепломассообменная тарелка, включая ющая горизонтальное основание, контактное устройство, выполненное в виде полого цилиндра, закрепленного в основании, трубку для подвода жидкости с входным и выходным концами, соединенную с контактным устройством и сливной трубой, закрепленной в основании, отличающаяся тем, что, с целью интенсификации процесса тепломассообмена за счет повышения поверхности контактирования и улучшения сепарации фаз, тарелка снабжена диффузором,установленным внутри цилиндра и расположенной коаксиально снаружи цилиндра цилиндрической обечайки с отбортованным во внутрь торцом, входящим в диффузор, а входной и выходной концы трубки для подвода жидкости размещены соответственно в нижней части основания и по оси контактного устройства внутри диффузора. 2. Тарелка по п. 1, отличающаяся тем, что она снабжена винтовым завихрителем, закрепленным на трубке для подвода жидкости внутри цилиндра. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 201, 1962.

Авторы

Даты

1981-02-28—Публикация

1972-06-20—Подача