1

Изобретение относится к производству цемента, а именно, к составам сырьевых смесей для получения портландцемента, и может быть использовано в промышленности строительных материалов.

Известна сырьевая смесь для получения портландцементного клинкера, включающая карбонатный, алюмосиликатный компоненты и добавку l и

2. .

Недостатком известной сырьевой смеси являетс-я замедленный процесс минералообразования и невысокая прочность цемента.

.Цель изобретения - интенсификация йроцесса минералообразования и повышение прочности цемента.

Поставленная цель достигается тем что сырьевая смесь для получения : портландцементного клинкера, включающая карбонатсодержащий, глинистый компоненты и минерализующую добавку, содержит минерализующую добавку, состоящую из Р-2.5 BaS04, MgO или , , MgO или RjO, , соответственно в соотношении: (0,7-3,0) : 1,0 : (0,3-5,0) (0,1-2,5) : 1,0 : (0,1-5,0) (2,0-4,0) :1,0 : .(1,6-2,0)

при следующем соотношении компо.нентов сырьевой смеси, вес.%:

Карбонатсодержащий компонент62-87Глинистый компонент 11,6-15 .Минерализующая добавка 1,4-23

При взаимодействии BaSO с парой вышеуказанных компонентов происходит образование значительного количества

0 жидкой фазы при температуре ниже 1000°С, что в сырьевой шихте вызы-- . вает ускорение процесса образования высокоосновных силикатов кальция и одновременно появление сульфоалюмо5 ферритов кальция, стабилизированных окисью бария. При этом температура обжига сырьевой шихты снижается до 1350-1380°С, а полученный цемент обладает повышенной прочностью.

0

С целью получения ранней эвтектики производится совместный помол BaSO и пары компонентов, выбранНЕЛХ из группыR O, MgO, перед введением минерализующей добавки в

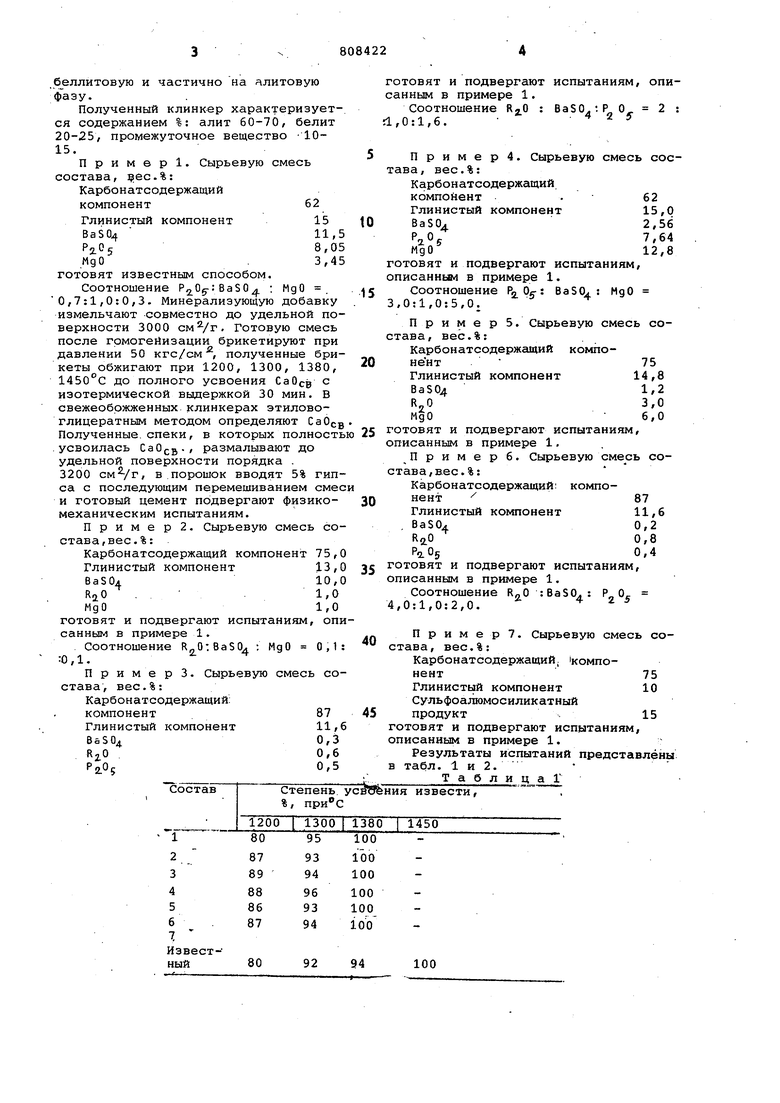

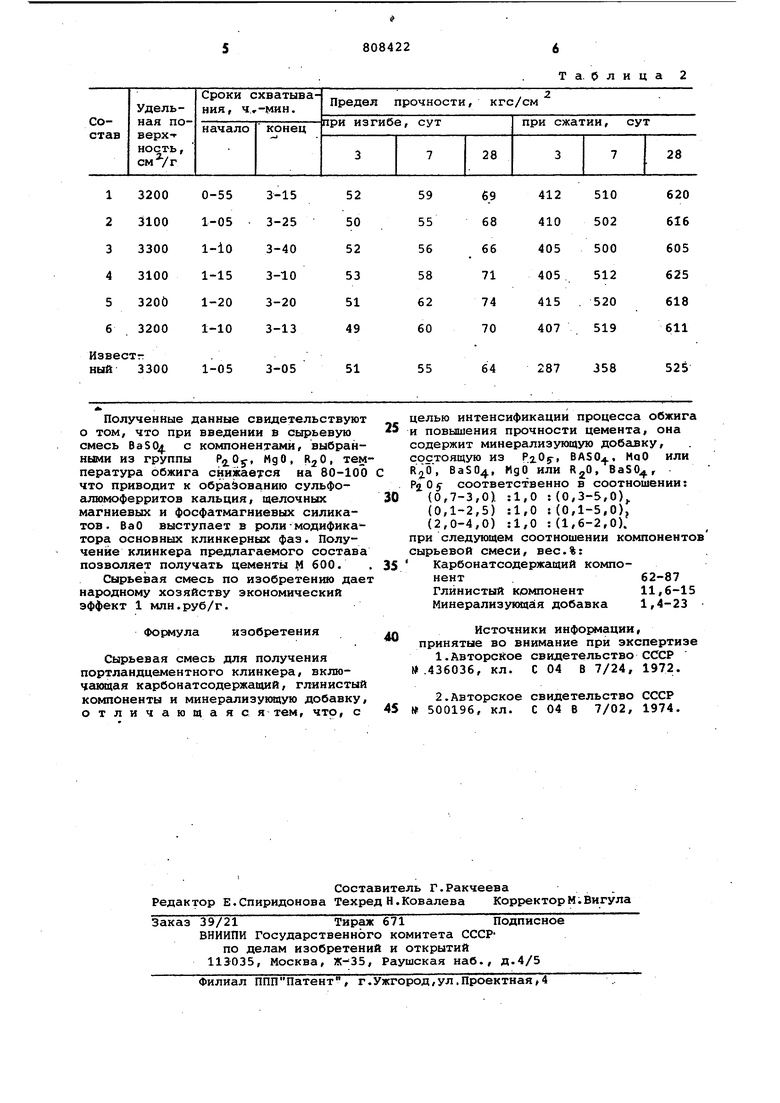

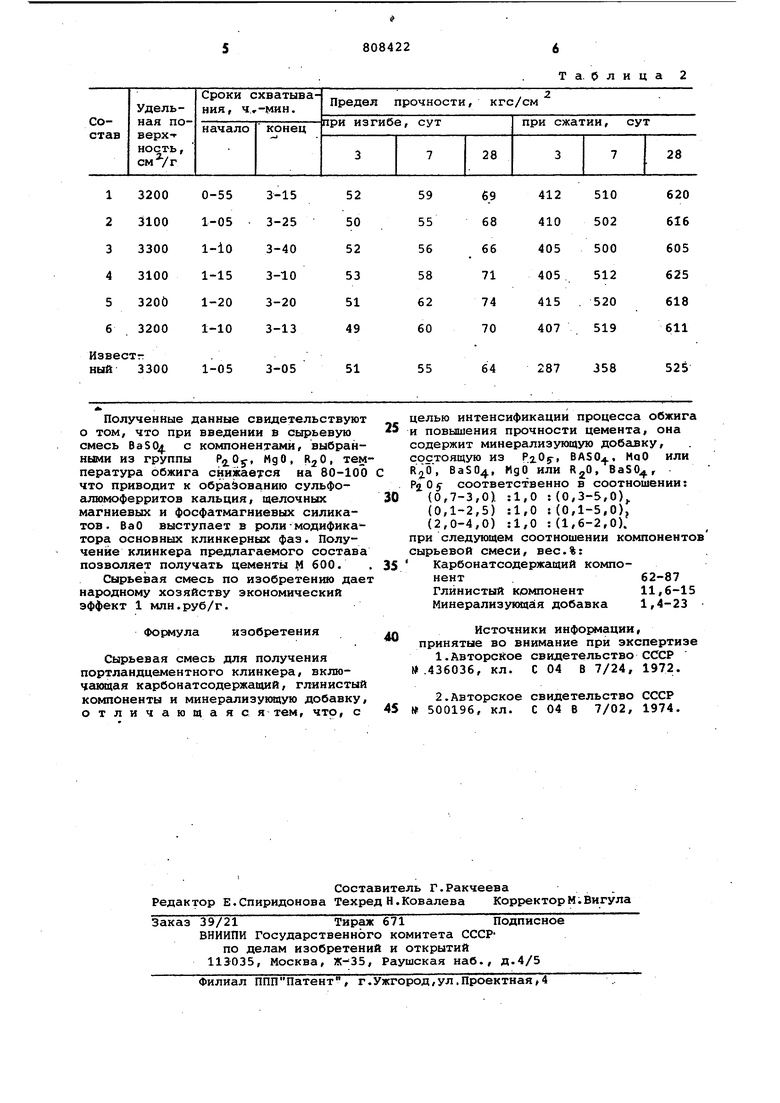

5 сырьевую смесь. Интенсификация процессов клинкерообразования осущест. вляется на всем протяжении обжига и положительное действие добавки сказывается при охлаждении клинкера, 0 оказывая стабилизирующий эффект на беллитовую и частично на алитовую Полученный клинкер характеризуется содержанием %: алит 60-70, белит 20-25, промежуточное вещество -10Пример. Сырьевую смесь состава, ес.%: Карбонатсодержащий компонент Глинистый компонент В а S 04 готовят известным способом. Соотношение : МдО . 0,7:1,0:0,3. Минерализующую добавку измельчают совместно до удельной поверхности 3000 . Готовую смесь после гомогенизации брикетируют при давлении 50 кгс/см , полученные брикеты обжигают при 1200, 1300, 1380, 1450°С до полного усвоения СаОср с изотермической выдержкой 30 мин. В свежеобржженных клинкерах этиловоглицератным методом определяют СаОсв Полученные, спеки, в которых полность .усвоилась СаОсБ-/ размалывают до удельной поверхности порядка . 3200 , в порошок вводят 5% гип са с последующим перемешиванием сме и готовый цемент подвергают физикомеханическим испытаниям. П р и м е р 2. Сырьевую смесь со става, вес. %: Карбонатсодержащий компонент 75, Глинистый компонент 13, ВаЗОд10, RaO . 1.0 МдО1 0 готовят и подвергают испытаниям, оп санным в примере 1. Соотношение «2 0:83804 ; МдО 0,1 :0,1. П р и м е р 3. Сырьевую смесь со става, вес.%: Карбонатсодержащий: компонент87 Глинистый компонент 11, BaS04.0,3 R,00,6 pjog0,5 овят и подвергают испытаниям, опиным в примере 1. Соотношение : BaSO.: Р. 0. 2 .PgOy :1,6. П р и м е р 4. Сырьевую смесь соса, вес.%: Карбонатсодержащий компойент . 62 Глинистый компонент 15,0 BaSO.,2,56 ,64 ,8 овят и подвергают испытаниям, санньм в примере 1. Соотношение Рд. pg-: BaSO : MgO :1,0:5,0. П р и м е р 5. Сырьевую смесь сова, вес.%: Карбонатсодержащий компоГлинистый компонент овят и подвергают испытаниям, санным в примере 1. П р и м е р 6. Сырьевую смесь сова, вес.%: Карбонатсодержащий; компонентГлинистый компонент BaS04 товят и подвергают испытаниям, санным в примере 1. Р,0, Соотношение RnO :BaSO.: 0:1,0:2,0. П р и м е р 7. Сырьевую смесь соава, вес.%: Карбонатсодержащий. компонент75Глинистый компонент 10 Сульфоалюмосиликатный продукт15 товят и подвергают испытаниям, исанным в примере 1. Результаты испытаний представлены табл. 1 и 2. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2003 |

|

RU2240989C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU707898A1 |

| Сырьевая смесь для производствапОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1978 |

|

SU796205A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639829A1 |

95 93

94

96 93 94

92

100 Полученные данные свидетельствуют о том, что при введении в сырьевую смесь ВаЗОф с компонентами, выбранными из группы , MgO, RjO, тем пература обжига снижается на 80-100 что приводит к образованию сульфоалюмоферритов кальция, щелочных магниевых и фосфатмагниевых силикатов . ВаО выступает в ролн-модифика тора основных клинкерных фаз. Получение клинкера предлагаемого состава позволяет получать цементы М 600. Сырьевая смесь по изобретению дае на юдному хозяйству экономический эффект 1 млн.руб/г. изобретения Формула Сырьевая смесь для получения портландцементного клинкера, включающая карбонатсодержащий, глинистый компоненты и минерализующую добавку, отличающаяся тем, что, с

Та. Олица 2 целью интенсификации процесса обжига и повышения прочности цемента, она содержит минерализующую добавку, состоящую из P.iOj, BASO, Ma О или , HgO или , BaSO, PjOjT соответственно в соотношении: (0,7-3,0). :1,0 :{0,3-S,0) (0,1-2,5) :1,0 :(0,1-5,0), (2,0-4,0) :1,0 : (1,6-2,0). при следующем соотношении компонентов сырьевой смеси, вес.%: Карбонатсодержащий компонент62-87Глинистый компонент 11,6-15 Минерализующая добавка 1,4-23 Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР №.436036, кл. С 04 В 7/24, 1972. 2.Авторское свидетельство СССР 500196, кл. С 04 В 7/02, 1974.

Авторы

Даты

1981-02-28—Публикация

1979-05-17—Подача