1

Изобретение относится к производству вяжущих материалов, в частности к составам сырьевых смесей для получения портландцементпого клинкера, и может быть .использовано в промышленности строительных материалов.

Известны составы сырьевых смесей для получения портландцементного клинкера, включающие известковый, глинистый компонепты, добавки и в качестве минерализатора- сернокислый кальции 1.

Наиболее близкой к изобретению но технической суниюсти и достигаемому эффекту является сырьевая смесь для нолучення портландцементного клинкера, содержащая известняк, глинистый компоиент, корректирующую добавку и минерализатор, включающий фосфогипс .2.

Недостатки такой сырьевой смеси заключаются в пониженной скорости минералообразования, низких зиачениях -размалываемости получаемого из нее клинкера и прочности цемента.

Цель изобретения - ускорение минералообразования, повышение -размалываемости клинкера и прочности цемента.

Поставленная цель достигается тем, что в сырьевой смеси для получения нортландцементного клинкера, содержащей известняковый и глинистый компоненты, корректирующую добавку и минерализатор, включающий фосфогипс, минерализатор дополнительно содерл :ит пыль электрофильтров вращающихся печей при соотношениях фосфогипса и пыли электрофильтров вращающихся печей от 0,5:5 до 2:1, при следующем соотнощении компонентов, вес. %: Известняковый компонент65-80

Глинистый компонент13-20

Минерализатор5-15

Корректирующие добавки2-5

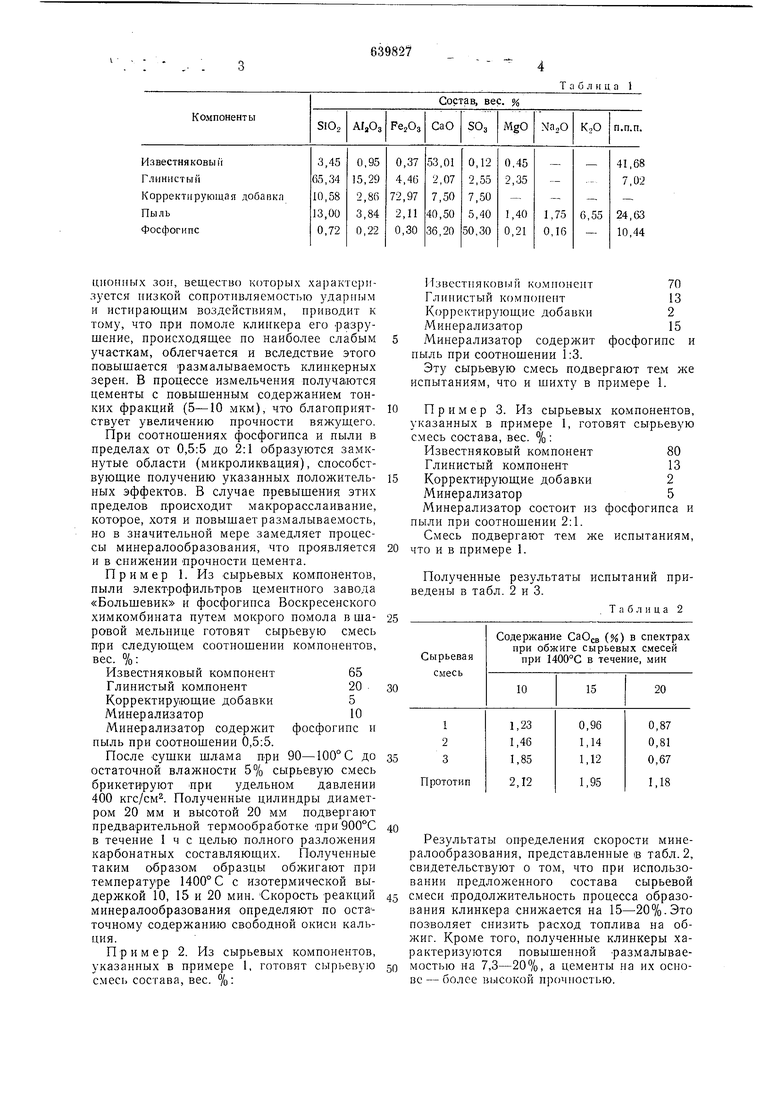

Использованные сырьевые материал. хим 1ческий состав, нредставленнЕ и в табл. 1.

Применение в качестве минерализатора с.меси фосфогипса н пыли электрофильтров вращающихся печей в указанных соотношениях позволяет повысить скорость минералообразования при синтезе портландцементного клинкера за счет образования микроликвационных областей в спекающихся гранулах, в которых концентрируется основное количество сульфатно-щелочной фазы. В результате этого снижается вязкость клинкерного расплава в 2-3 раза н повышается его поверхностное натял ение на 100-150 дин/см, благодаря чему ускоряются процессы растворения окиси кальция и белита и тем самым - минералообразования. Появление в клинкере микроликваТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1043125A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975630A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950691A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

ционньгх ЗОИ, вещество которых характеризуется низкой сопротивляемостью ударным и истирающим воздействиям, ириводит к тому, что при помоле клинкера его -разрущение, происходящее по наиболее слабым участкам, облегчается и вследствие этого повыщается размалываемоеть клинкерных зерен. В процессе измельчения получаются цементы с цовыщенным содержанием тонких фракций (5-10 мкм), что благоприятствует увеличению прочности вяжущего. При соотнощениях фосфогипса и пыли в пределах от 0,5:5 до 2:1 образуются замкнутые области (микроликвация), способствующие получению указанных положительных эффектов. В случае превышения этих пределов происходит макрорасслаивание, которое, хотя и повыщает размалываемость, но в значительной мере замедляет процессы минералообразования, что проявляется и в прочности цемента.

Пример 1. Из сырьевых компонентов, пыли электрофильтров цементного завода «Больщевик и фосфогипса Воскресенского химкомбината путем мокрого помола вщаровой мельнице готовят сырьевую смесь при следующем соотнощении компонентов, вес. %:

Известняковый компонент65

Глинистый компонент20

Корректирующие добавки5

Минерализатор10

Минерализатор содержит фосфогипс н пыль при соотношении 0,5:5.

После Сушки шл-ама при 90-100° С до остаточной влажности 5% сырьевую смесь брикетируют лри удельном давлении 400 кгс/см. Полученные цилиндры диаметром 20 мм и высотой 20 мм подвергают предварительной термообработке При900°С в течение 1 ч с целью полного разложения карбонатных составляющих. Полученные таким образом образцы обжигают при температуре 1400° С с изотермической выдержкой 10, 15 и 20 мин. Скорость реакций минералообразования определяют по оста-точному содержанию свободной окиси кальция.

Пример 2. Из сырьевых компонентов, указанных в примере 1, готовят сырьевую смесь состава, вес. %:

1 звест11яковый компонент70

Глинистый компонент13

Корректирующие добавки2

Минерализатор15

Минерализатор содержит фосфогипс и

пыль при соотношении 1:3. Эту сырьевую смесь подвергают тем же

испытаниям, что и шихту в примере 1.

Пример 3. Из сырьевых компонентов,

указанных в примере 1, готовят сырьевую

смесь состава, вес. % : Известняковый компонент80

Глинистый компонент13

Корректирующие добавки2

Минерализатор5

Минерализатор состоит из фосфогипса и

пыли при соотношении 2:1.

Смесь подвергают тем же испытаниям,

что и в примере 1.

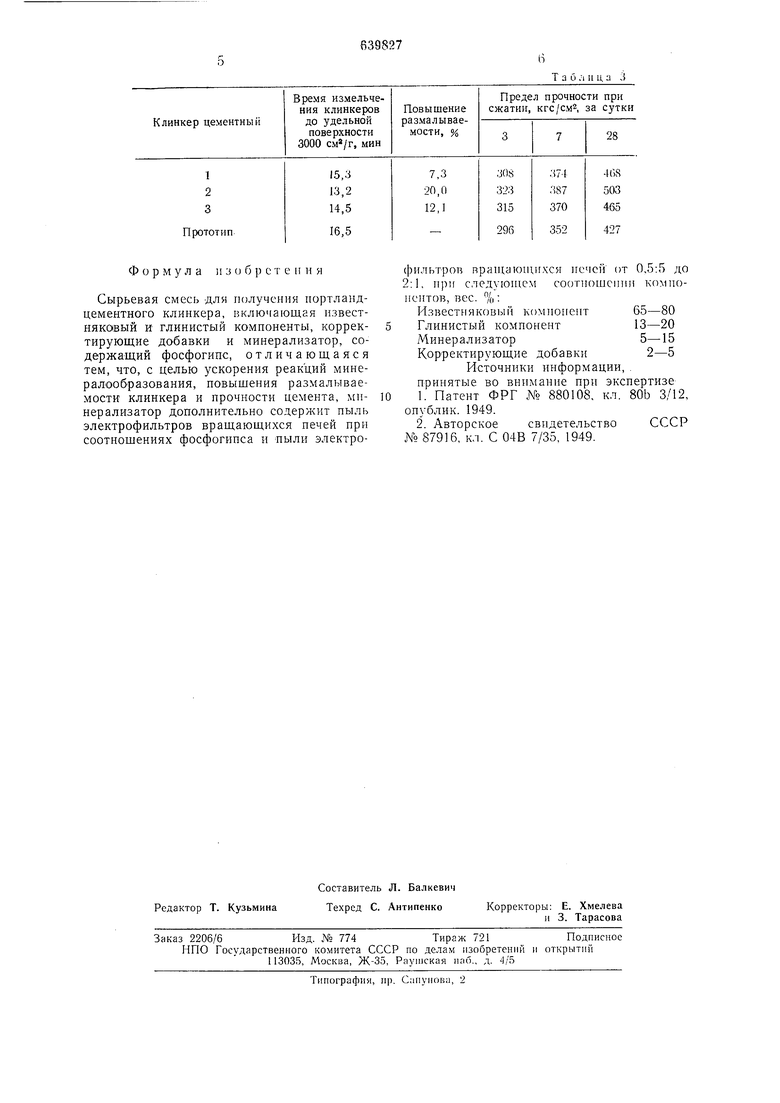

Полученные результаты испытаний приведены в табл. 2 и 3.

Таблица 2

Содержание СаОсв (%) в спектрах

при обжиге сырьевых смесей

Сырьевая

при 1400°С в течение, мин

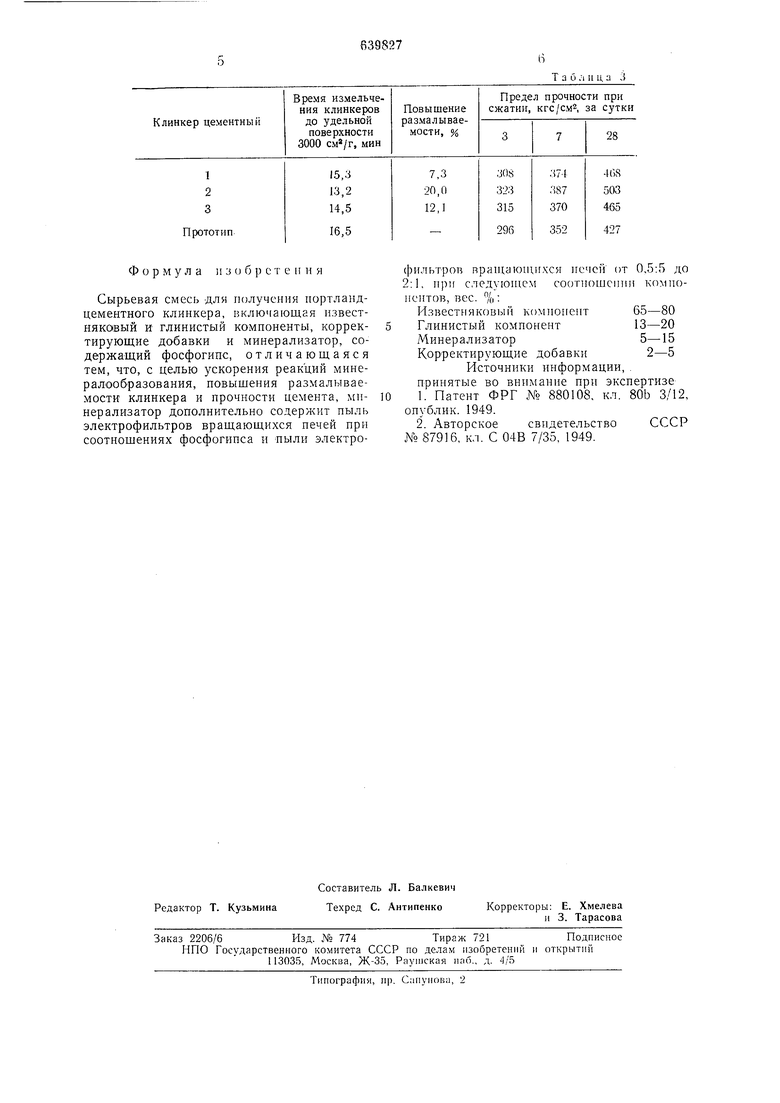

Результаты определения скорости минералообразования, представленные в табл.2, свидетельствуют о том, что при использовании предложенного состава сырьевой

смеси -продолжительность процесса образования клинкера снижается на 15-20%. Это позволяет снизить расход топлива на обжиг. Кроме того, полученные клинкеры характеризуются повышенной размалываемостью на 7,3-20%, а цементы на их основе- более высокой прочностью.

Формула II 3 о б р с т е и и я

Сырьевая смесь для получения портландцементного клинкера, включающая известняковый и глинистый компоненты, корректирующие добавки и минерализатор, содержащий фосфогипс, отличающаяся тем, что, с целью ускорения реакций минералообразования, повышения размалываемости клинкера и прочности цемента, минерализатор дополнительно содержит пыль электрофильтров вращающихся печей при соотнощениях фосфогипса и пыли электроТ а б л и ц а 3

(|)ильтров вращающихся печей от 0,5:15 до 2:1, при следующем соотиощсппи компонентов, вес. %:

Известняковый компонент65-80

Глинистый компонент13-20

Минерализатор5-15

Корректирующие добавки2-5

Источники информации, . принятые во внимание при экспертизе

Авторы

Даты

1978-12-30—Публикация

1977-07-07—Подача