(54) СПОСОБ ПОЛУЧЕНИЯ ТЕТРАМЕТИЛТИУРАМДИСУЛЬФИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетраметилтиурамдисульфида | 1984 |

|

SU1268574A1 |

| Способ получения непылящих ускорителей вулканизации резиновых смесей | 1975 |

|

SU644801A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИНИТРОФЕНОЛА | 2012 |

|

RU2488575C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-НИТРОЗОДИАЛКИЛАМИНОВ | 2012 |

|

RU2506255C1 |

| Способ непрерывного синтеза 4-нитрозофенола | 2021 |

|

RU2762969C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1970 |

|

SU265010A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-НИТРО-4-АМИНОАНИЗОЛА | 1991 |

|

RU2030392C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИНИТРОФЕНОЛА | 2015 |

|

RU2572516C1 |

| СПОСОБ СИНТЕЗА п-НИТРОЗОФЕНОЛА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ п-НИТРОЗОФЕНОЛА ЭТИМ СПОСОБОМ | 2023 |

|

RU2813692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2005 |

|

RU2287481C1 |

Изобретение относится к органическому синтезу, в частности к усовершенствованному способу получения тетраметилтиурамдисульфида, и может быть использовано на предприятиях химической промышленности. Известен способ получения тетраметилтиурамдисульфида путем барботи рования смеси окислов азота {NOИ N02) воздухом через водный раство диметилдитиокарбамата натрия 1. Несмотря на высокий выход тетраметилтиура11едисульфида (90-95%) боль шая длительность процесса (окол9 1 и многостадийность (в 3 реактора) не позволяет использовать его в крупнотоннажном производстве. Кроме того, известен способ быстрого окисления диметилдитиокарбамата натрия (время процесса О,2-5 мин ) который включает непрерывную подач-у .в зону интенсивного перемешивания водного раствора диметилдитиокарбамата натрия в смеси с нитритом нат-. рия и водным раствором серной кислот необходимой для поддержания рН в пределах 1,5-2. Отходящие окислы азо та смешивают с воздухом и вновь подают в зону реакции 2. Основной недостаток известного способа - использование дорогостоящего реагента нитрита натрия в количестве 105% от теоретически необходимого, а также большое количество сточных вод. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения тетраметилтиурамдисульфида, который включает непрерывную подачу в зону реакции водного раствора диметилдитиокарбамата натрия и водного раствора минеральной кислоты в количестве, необходимом для поддержания рН в пределах 1,5-2. При этом через зону реакции проводится непрерывное барботирование окислов азота в смеси с воздухом. Отходящие окислы азота выводятся из реакционной зоны, смешиваются с кислородсодержащим газом и подаются вновь в реакционную зону. При длительности процесса 0,4-5 мин выход тетраметилтиурамдисульфида составляет 49-76% pj. Недостатком известного способа является низкий выход продукта и бсхльшое количество сточны ; вод (7001530 т/год). Цель изобретения - увеличение выхода целевого продукта. Поставленная цель достигается тем, что в способе получения тетраметилтиураьедисульфида путем взаимодействия диметилдитиокарбамата натрия с водным раствором минеральной кислоты при рН 1,5-2 в присутствии .окислов азота раствор минеральной кислоты предварительно обрабатывают смесью окислов азота с кислородсодер жащим газом в течение 30-60 с, после чего в реакционный раствор подают диметилдитиокарбамат натрия в течение 15-40 с. Количество серной кислоты определяется условием поддержания рН реакционной среды в пределах 1,5-2. В качестве окислов азота использу ют N0 и N0, которые в смеси с возду хом образуют другие окислы, например и NjO. Все окислы азота в смес находятся в динамическом равновесии и их количественное соотношение не влияет на выход продукта. Это позволяет варьировать подачей кислородсодержащего газа, например воздуха в широких пределах. Уменьшение времени предварительной обработки окислами азота раство ра серной кислоты (меньше 30 с) и времени дозировки раствора диметилдитиокарбамата натрия (меньше 15 с) а также увеличение времени дозировк диметилдитиокарбамата натрия (выше 40 с) приводит к резкому снижению выхода продукта. Увеличение времени предварительн обработки окислами азота в смеси с воздухом раствора серной кислоты больше 60 с не влияет на выход продукта. Пример 1. В реактор, снабженный турбинной мешалкой для интен сивного перемешивания, загружают 50 мл 10%-ной серной кислоты для поддержания рН среды в пределах 1,5 2. Затем осуществляют барботировани

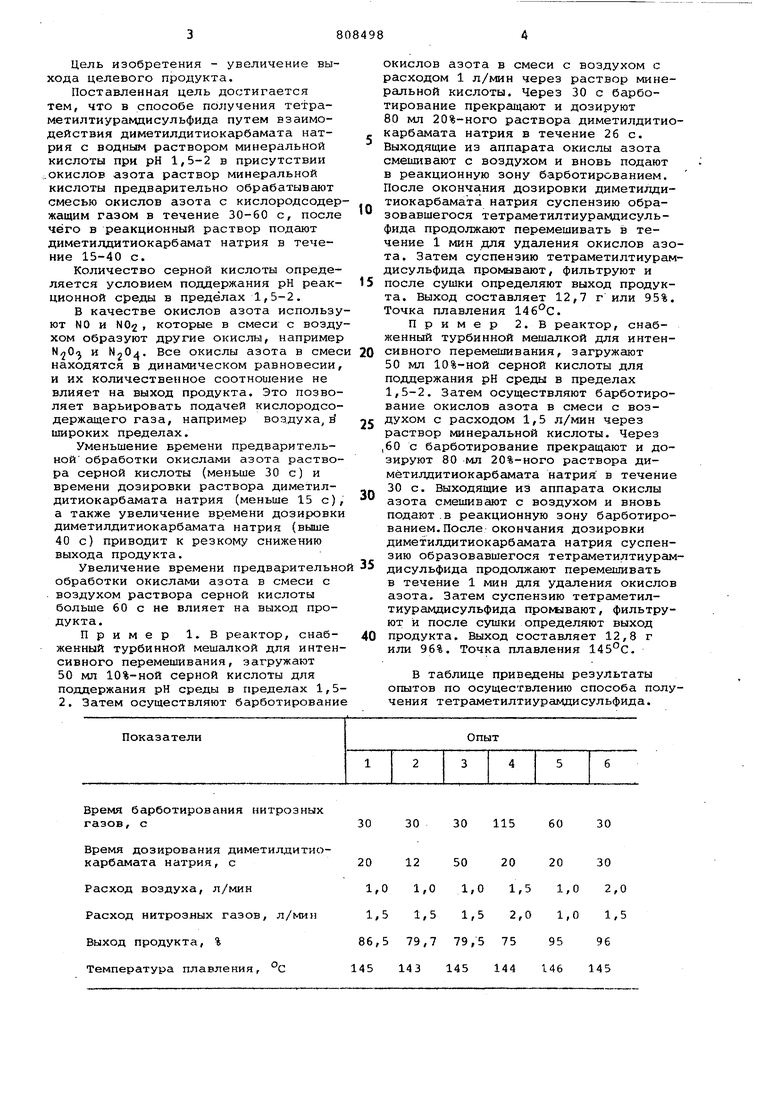

Время барботирования нитрозных газов, с

Время дозирования диметилдитиокарбамата натрия, с

Расход воздуха, л/мин Расход нитрозных газов, л/мин Выход продукта, % Температура плавления, с

30 115

30

30

60

50 2020 30 1,0 1,5 1,0 2,0 1,5 2,0 1,0 1,5

79,5 7595 96

145 144146145 окислов азота в смеси с воздухом с расходом 1 л/мин через раствор минеральной кислоты. Через 30 с барботирование прекраицают и дозируют 80 мл 20%-ного раствора диметилдитиокарбамата натрия в течение 26 с. Выходящие из аппарата окислы азота смешивают с воздухом и вновь подают в реакционную зону барботированием. После окончания дозировки диметилдитиокарбамата натрия суспензию образовавшегося тетраметилтиурамдисульфида продолжают перемешивать в течение 1 мин для удаления окислов азота. Затем суспензию тетраметилтиурамдисульфида промывают, фильтруют и после сушки определяют выход продукта. Выход составляет 12,7 г или 95%. Точка плавления 146°С. Пример 2. В реактор, снабженный турбинной мешалкой для интенсивного перемешивания, загружают 50 мл 10%-ной серной кислоты для поддержания рН среды в пределах 1,5-2. Затем осуществляют барботирование окислов азота в смеси с воздухом с расходом 1,5 л/мин через раствор минеральной кислоты. Через ,60 с барботирование прекращают и дозируют 80 мл 20%-ного раствора диметилдитиокарбамата натрия в течение 30 с. Выходящие из аппарата окислы азота смешивают с воздухом и вновь подают .в реакционную зону барботированием. После окончания дозировки диметилдитиокарбамата натрия суспензию образовавшегося тетраметилтиурамдисульфида продолжают перемешивать в течение 1 мин для удешения окислов азота. Затем суспензию тетраметилтиурамдисульфида прокывают, фильтруют и после сушки определяют выход продукта. Выход составляет 12,8 г или 96%. Точка плавления 145°С. В таблице приведены результаты опытов по осуществлению способа получения тетраметилтиурамдисульфида.

Снижение времени предварительной обработки раствора минеральной кислоты окислами азота в смеси с воздухом до 12 с, а также увеличение или снижение времени дозировки раствора диметилдитиокарбамата натрия относительно оптимальных значений (1540 с) приводят к снижению выхода продукта до 75%.

В то же время проведение процесса синтеза тетраметилтиуранцисульфида в.заимодействием диметилдитиокарбамата натрия и раствора .серной кислоты, когда раствор кислоты предварительно обрабатывают окислами азота в смеси с воздухом в течение 30-60 с, а затем дозируют раствор диметилдитиокарбамата натрия в течение 15-40 с, позволяет получать продукт с высоким выходом (больше 95%) и хорошим качеством, о чем свидетельствует высокая точка плавления 143-1460С.

Кроме того, сокращается количество сточных вод до 120-150 т/год за счет более полного превращения реагентов, а также за счет сокращения промывных вод на стадии отмывки

тетраметилтиурамдисульфида от побочных продуктов.

Формула изобретения

Способ получения тетраметилтиурамдисульфида путем взаимодействия диметилдитиокарбамата натрия с водным раствором минеральной кислоты при рН 1,5-2 в присутствии окислов азота,

0 отли ч ающи и с я тем, что, с целью повышения выхода целевого продукта, раствор минеральной кислоты предварительно обрабатывают смесью окислов азота с кислородсодержа5щим газом в течение 30-60 с, после чего в реакционный раствор подают диметилдитиокарбамат натрия в течение 15-40 с.

Источники -информации,

0 принятые во внимание при экспертизе

5

кл. 260-567, опублик. 1966 (прототип).

Авторы

Даты

1981-02-28—Публикация

1978-12-06—Подача