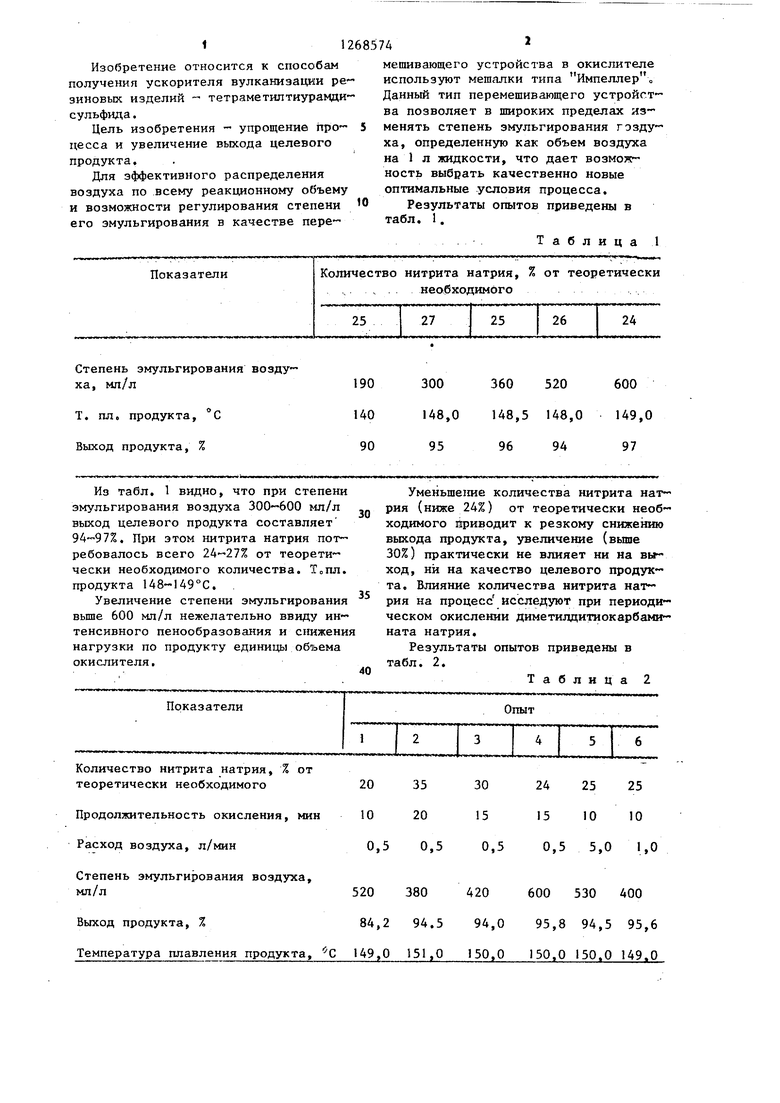

Изобретение относится к способам получения ускорителя вулканизации ре-зиновых изделий - тетраметилтиурамдисульфида. Цель изобретения упрощение проиесса и увеличение выхода целевого продукта. Для эффективного распределения воздуха по всему реакционному объему и возможности регулирования степени его эмульгирования в качестве переТаблица 1 мешивающего устройства в окислителе используют мешалки типа Импеллер. Данный тип перемешивающего устройст позволяет в широких пределах изменять степень эмульгирования гэздуха, определенную как объем воздуха на 1 л жидкости, что дает возмоя™ ность выбрать качественно новые оптимальные условия процесса. Результаты опытов приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетраметилтиомочевины | 1983 |

|

SU1154275A1 |

| Способ получения карбонильных соединений | 1974 |

|

SU668250A1 |

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЯ ВУЛКАНИЗАЦИИ НА ОСНОВЕ 2-МЕРКАПТОБЕНЗТИАЗОЛА | 1992 |

|

RU2019544C1 |

| Способ получения 5,6-дигидро-2-метил- @ -фенил 1,4-оксатиин-3-карбоксамида | 1982 |

|

SU1155156A3 |

| Способ получения 5,5-динитро-1,3-диоксанов | 1984 |

|

SU1268582A1 |

| Способ получения 2-арилсульфониламидо-N-арилсульфонил-1,4-бензохинонмоноиминов | 1986 |

|

SU1395627A1 |

| Способ получения бензальдегида | 1989 |

|

SU1657488A1 |

| Способ получения монотиоарсената натрия | 1989 |

|

SU1611869A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИИЗОПРОПИЛКСАНТОГЕНДИСУЛЬФИДА | 2019 |

|

RU2713402C1 |

| Способ получения низших алкил(4-окси-3,5-ди-трет.бутил) бензиловых эфиров | 1978 |

|

SU727614A1 |

Изобретение касается серооргани- ческих соединений, в частности тетраметилтиурамдисульфида (I), находящего применение как ускоритель вулканизации резиновых изделий в полимерной промышленности. Упрощение процесса и увеличение выхода (l) достигается использованием определенных добавок к реакционной смеси. Получение (l) ведут окислением дитиокарбамината натрия (ДН) кислородом воздуха в присутствии 24-30 мас.% от эквимолярно- го нитрита натрия (NaNOg), при рН 1,5-2. Процесс ведут при степени эмульгирования воздуз а 300-600 мп/л и температуре 20-30°С. NaNOj и ДН добавляют в реакционную среду в те- чение 9-15 мин, или время пребывания исходных реагентов в реакторе смешения составляет 9-15 мин. Соедине1ше (l) получают периодическим и непрерывным способами. IB первом случае вы(Л ход 97%. Во втором выход 96,5%; т.пл. - 148,5С. Данный способ упроС щает процесс за счет снижения количества NaNOj примерно в 3 раза и увеличивает выход целевого продз5кта по сравнению с известным на . 3 табл.

Степень эмульгирования воздуха, мл/л190

Т. пл. продукта, °С140

Выход продукта, %90

Из табл. 1 видно, что при степени эмульгирования воздуха 300-600 мл/л выход целевого продукта составляет 94™97%. При этом нитрита натрия потребовалось всего 24-27% от теоретически необходимого количества. Т„Ш1. продукта 148 149°С. .

Увеличение степени эмульгирования вьш1е 600 мл/л нежелательно ввиду интенсивного пенообразования и снижени нагрузки по продукту единицы объема окислителя.

300 360 520 600 148,0 148,5 148,0 149,0 95 96 94 97

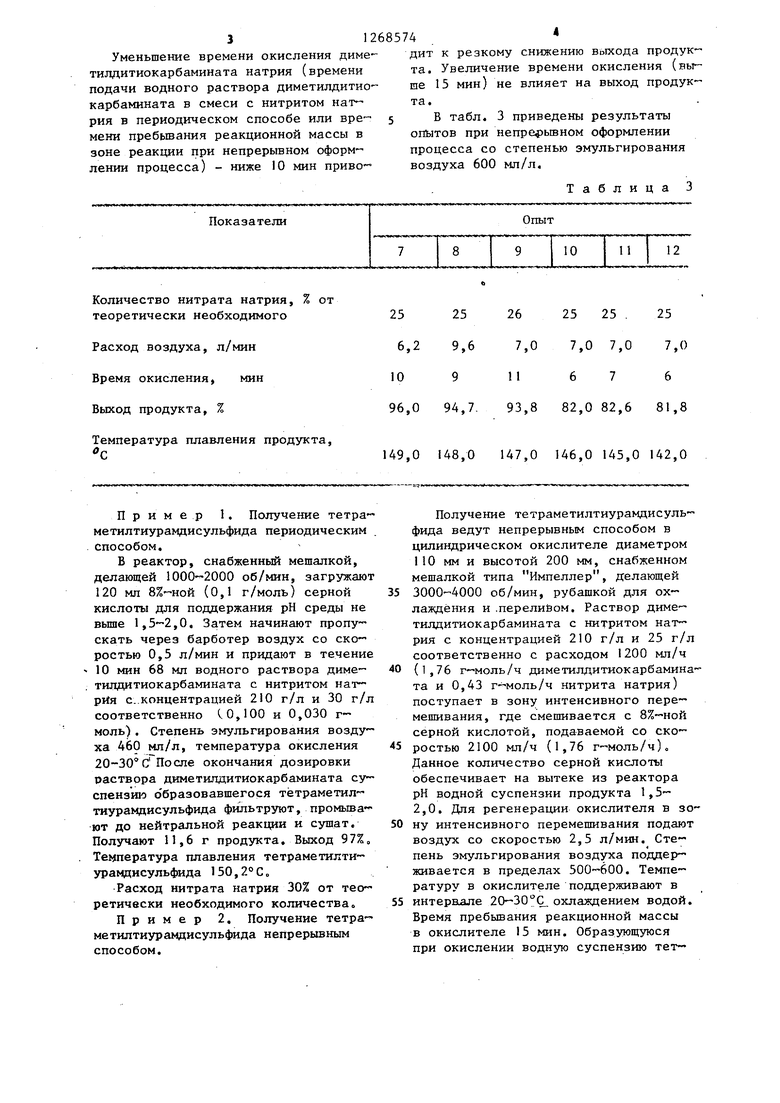

Уменьшение количества нитрита натрия (ниже 24%) от теоретически необходимого йриводит к резкому снижению выхода продукта, увеличение (выше 30%) практически не влияет ни на выход, ни на качество целевого продукта. Влияние количества нитрита натрия на процесс исследуют при периодическом окислении диметилдитиокарбами- ната натрия.

Результаты опытов приведены в табл. 2.

Таблица 2 312685 Уменьшение времени окисления диметилдитиокарбамината натрия (времени подачи водного раствора диметилдитиокарбамината в смеси с нитритом нат рия в периодическом способе или вре 5 мени пребьшания реакционной массы в зоне реакции при непрерывном оформ лении процесса) - ниже 10 мин привоКоличество нитрата натрия, % от теоретически необходимого

Расход воздуха, л/мин

Время окисления, мин

Выход продукта, %

Температура плавления продукта.

Пример 1. Получение тетра-метилтиурамдисульфида периодическим способом.

В реактор, снабженньй мешалкой, делающей 1000-2000 об/мин, загружают 120 мл (0,1 г/моль) серной кислоты для поддержания рН среды не выше 1,5-2,0. Затем начинают пропу- екать через барботер воздух со ско- ростью 0,5 л/мин и придают в течение 10 мин 68 мл водного раствора диме- тилдитиокарбамината с нитритом с..концентрацией 210 г/л и 30 г/л соответственно (.0,100 и 0,030 г- моль). Степень эмульгирования возду ха 460 мл/л, температура окисления 20-30° СПосле окончания дозировки раствора диметилдитиокарбамината су спензию образовавшегося тётраметилтиурамдисульфида фильтруют, промьта ют до нейтральной реакции и сушат. Получают 11,6 г продукта. Выход 97%, Температура плавления тетраметилти урамдисульфида 150,2°С„

Расход нитрата натрия 30% от тео ретически необходимого количества.

Пример 2. Получение тетра метилтиурамдисульфида непрерывным способом.

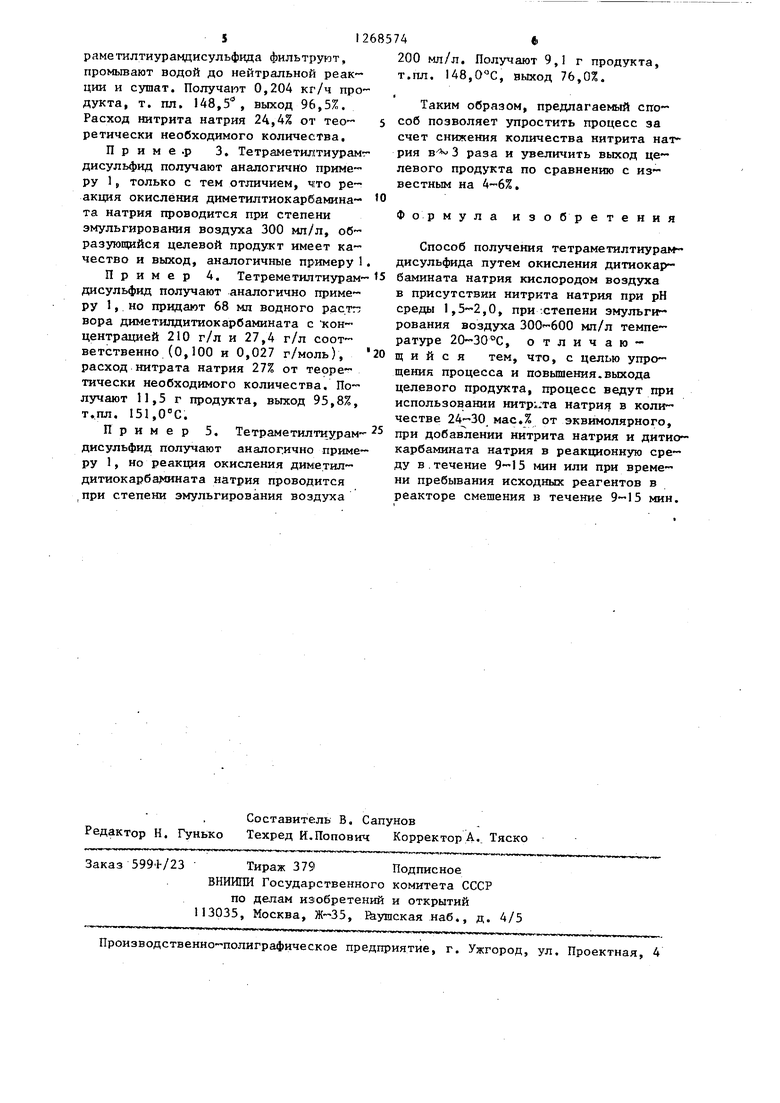

25

9,6

9

149,0 148,0 147,0 146,0 145,0 142,0

Получение тетраметилтиурамдисуль- фида ведут непрерывным способом в цилиндрическом окислителе диаметром ПО мм и высотой 200 мм, снабженном мешалкой типа Импеллер, делающей

3000-4000 об/мин, рубашкой для ох лаждёния и .переливом. Раствор диме- тилдитиокарбамината с нитритом нат™ рия с концентрацией 210 г/л и 25 г/л соответственно с расходом 1200 мл/ч

(1,76 г-моль/ч диметилдитиокарбамината и 0,43 г-моль/ч нитрита натрия) поступает в зону интенсивного пере мешивания, где смешивается с серной кислотой, подаваемой со ско-

ростью 2100 мл/ч (1,76 г-моль/ч), Данное количество серной кислоты обеспечивает на вытеке из реактора рН водной суспензии продукта 1,5- 2,0. Для регенерации окислителя в зо

ну интенсивного перемешивания подают воздух со скоростью 2,5 л/мин. Сте пень эмульгирования воздуха поддер- живается в пределах 500-600. Температуру в окислителе поддерживают в

интернале 20-30:С охлаждением водой. Время пребывания реакционной массы в окислителе 15 мин. Образующуюся при окислении водную суспензию тет 4 дит к резкому снижению выхода продукта. Увеличение времени окисления (выше 15 мин) не влияет на выход продукта. В табл. 3 приведены результаты опытов при непре4)ьтном оформлении процесса со степенью эмульгирования воздуха 600 мл/л. Таблица 3

раметилтиурамдисульфида фильтруют, промьгоают водой до нейтральной реак-ции и сушат. Получают 0,204 кг/ч прО дукта, т. гш. 148,5, выход 96,5%. Расход нитрита натрия 24,4% от тео-ретически необходимого количества.

Приме.р 3. Тетраметилтиурам дисульфид получают аналогично приме- ру 1, только с тем отличием, что ре™ акция окисления диметилтиокарбамината натрия проводится при степени эмульгирования воздуха 300 мп/л, об- разующийся целевой продукт имеет ка- чество и выход, аналогичные примеру 1

Пример 4. Тетреметилтиурам дисульфид получают аналогично приме-ру 1, но придают 68 мп водного растг; вора диметилдитиокарбамината с кон цеитрацией 210 г/л и 27,4 г/л соот ветственно (0,100 и 0,027 г/моль), расход нитрата натрия 27% от теоре- тически необходимого количества. По- лучают 11,5 г продукта, выход 95,8%, т.пл. 151,.

Пример 5. Тетраметилтиурам дисульфид получают аналог.ично примеру 1, но реакция окисления диметилдитиокарба «шата натрия проводится при степени эмульгирования воздуха

200 мл/л. Получают 9,1 г продукта, т.пл. 148,, выход 76,0%.

Таким образом, предлагаемый способ позволяет упростить процесс за счет снижения количества нитрита нат рия 3 раза и увеличить выход це левого продукта по сравнению с известным на .

Формула изобретения

Способ получения тeтpaмeтилтиypa дисульфида путем окисления дитиокарбамината натрия кислородом воздуха в присутствии нитрита натрия при рН среды 1,,0, при .степени эмулъгкрования воздуха мл/л температуре 20-30°С, отличающийся тем, что, с целью упрощения процесса и повышения.выхода целевого продукта, процесс ведут при использовании натрия в количестве 24-30 мас,% от эквимолярного, при добавлении нитрита натрия и дити карбамината натрия в реакционную среду в . течение 9-15 мин или при времени пребывания исходных реагентов в реакторе смешения в течение 9-15 мин

| Патент США 3255250, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Патент США № 3255251, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1986-11-07—Публикация

1984-02-18—Подача