, ,I Изобрегение огноснтся к черной мегап лургни, в частности к термической обработке холоднодеформироваиных изделий с малым поперечным сечением (проволока, грубы, лента), и можеГ быть использовано, например, при,(промежуточномотжиге в потоке волочильных станов метизных заводов. Известен спос об рекристаллизацнонного отжига холоднокатаного листа или холоднотянутой проволоки, включающий нагрев до 60О-7ООс, выдержку и замедленное охлаждение, причем между холодной деформацией и рекристаллизационным отжигом сталь отжигают при 450-55О С 6-10 ч . Недостатками известного способа явля ются большие энергетические затраты на нагрев стали, большие затраты времени на термообработку. Кроме того, затраты времени на охлаждение металла после отжига велики даже в том случае, если охлаждение производится не с печью, а на воздухе. Наиболее близким по технической сущности к предлагаемому является способ рекристаллизационного отжига холоднокатаной низкоуглеродистой стали, включаю-. щий нагрев- до и последующее замедленное охлаждение Г2. Недостатками известного способа явПя-° ются необходимос ь замедленного охлаждения и отсутствие взаимосвязи с концентрацией углерода в твердом растворе, которая в случае быстрого охлаждения после отжига не вызывает закалочного старения.Цель изобретения - сокращение длительности отжига и плавление процесса старения. Указанная цель достигается тем,что в предлагаемом способе, включающем нагрев, выдержку и охлаждение, отжиг 1фоизБодят в интервале температур ,005°/° .

гдetpgJ p температура рекрисгаплнЬации

сталй| от температура отжига; ооОбР/с ® Ибратурй предельной раст- Бсрймосги углерода в d -фазе, не более О,О06% (по массе) с последующим охлаждением в воде.

Ограниченносгь температурного интер-ч вала отжига, позволяющего производить резкое охлаждение отожженной проволоки 1 в воде с одновременным повышением пластических ев ойстБ стали, опр еделяющих ее пригодность к дальнейшему Ьолочению,, обусловлена- существованием явления закалочного старения. Повышение температуры нагрева стали увеличивает равновесную концентрацию углерода, находящегося в Твердом растворе. Причем увеличение равновесной концентрации, по мере повышения температуры имеет следующие особенности. При нагреве ниже чем 580°С, концентрация углерода в ci -железе увелич чивается очень медленно с 0,ОО2 до JD,006% fno массе). В то же время, повышение температуры от до НС ведет к увеличениК) концентрации углёрода до 0,025% (по массе), так как в интервале 580-723 С равновесная концент-1 рация углерода в J -железе увеличивается очень быстро и заметно пересыщает сС -твердьй . Необходимо учитывать, что температура равновесной концентрации углерода в ot--фазе Oj006% ( по массе) .зависит, от химического состава стали и может смещаться в зависимости от незначительных добавок различных элементов, (титана, марганца, кремния и др.). Повышение содержания углерода в оС -твердом растворе вызывает при последующем старении эффект упрЪчнения, снижения пластичности и охрупчивания, но этот эффект начинает практически проявляться лишь при исходном в твердом

раствфе содержании углерода выше Oj006%, т.е. при температурах выше . Повышение температуры вызывает увеличение равновесной концентрации углерода в ot -твердом растворе, которая фиксируется последующим резким охлаждением в воде и обусловливает эффект закалочного старения при последую- .щей вылежке и связанное с ним неблагоприятное изменение механических свойств. Пример. Производится рекристаллизационный отжиг холоднодеффмированной проволоки из низкоуглеродистых марок стали. Состав стали КОМТ, вес.%:

5 0,,26 Мп; 0,03 Сг; 0,05 .:

0,04151; 6,0295; 0,ООЗР; O,048N; остальное Fe.

Состав стали марки ОМ, вес.%: 0,11 С; 0,42 Мп;0,03 Сг; 0,03lS| 0,003 Р: 0 0,03Si; 0,051 N-i; 0,022 Си; остальное Fe..

Температура рекристаллизации стали ОМ 54О°С, а стали КОМТ - 57О°С.

Температура предельной растворимости . углерода в оС -фазе 0,006% (по массе) . соответственно 600 и 640°С.

Температура отжига проволоки из ука; занных сталей составляет соответственно 0 600-630°С и 550-58О°С. Проволоку выдерживают при указанных температурах

4О-60 мин, после чего охлаждают в воде со средней скоростью охлаждения 22-24 град/с. Контроль механических свойств проволоки производился непосредственно после отжига и в течение ЗО сут после отжига.

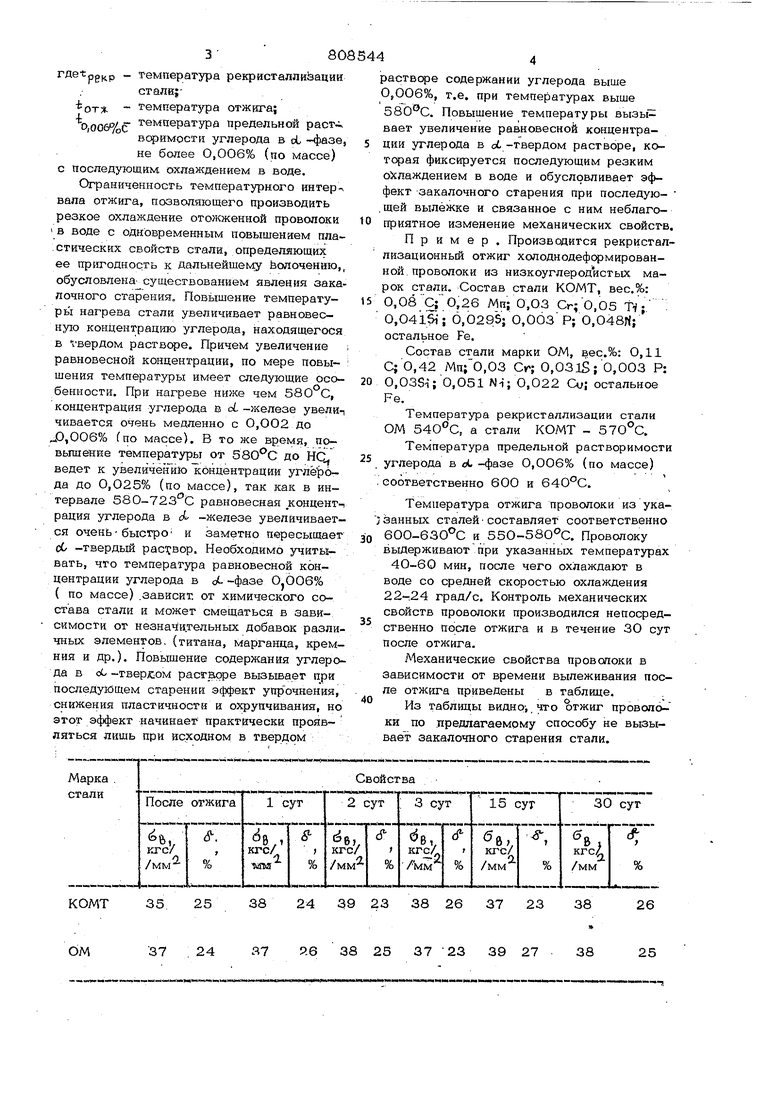

Механические свойства проволоки в зависимости от времени вылеживания после отжига приведены в таблице.

Из таблицы видно-,.что отжиг проволоки по .предлагаемому способу не вызывает закалочного старения стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1980 |

|

SU889725A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕНОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721681C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ В КОЛПАКОВЫХ ПЕЧАХ | 2008 |

|

RU2377321C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2743946C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

КОМТ 35 25 38 24 39 23 ОМ 37 : 24 Я7 36 38 25 38 26 37 23 38 26 37 23 39 27 38 25

Формула изобретения

Способ рекрисгалпиэационного огжига низкоуглеродистых сгалей, включающий нагрев, выдержку и; охлаждение, о г л и чающийся тем, что, с целью сокращения длительности отжига и подавления процесса старения, отжиг производят в интервале температзр

,006%С

PEV.P

-температура рекристал-pettpлизации стали;

-температура отжига}

отж

С п Рвтура предельной растворимости углерода в i. -фазе не более 0,ОО6% (по массе) с последующим охлаждением в воде.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-28—Публикация

1979-02-08—Подача