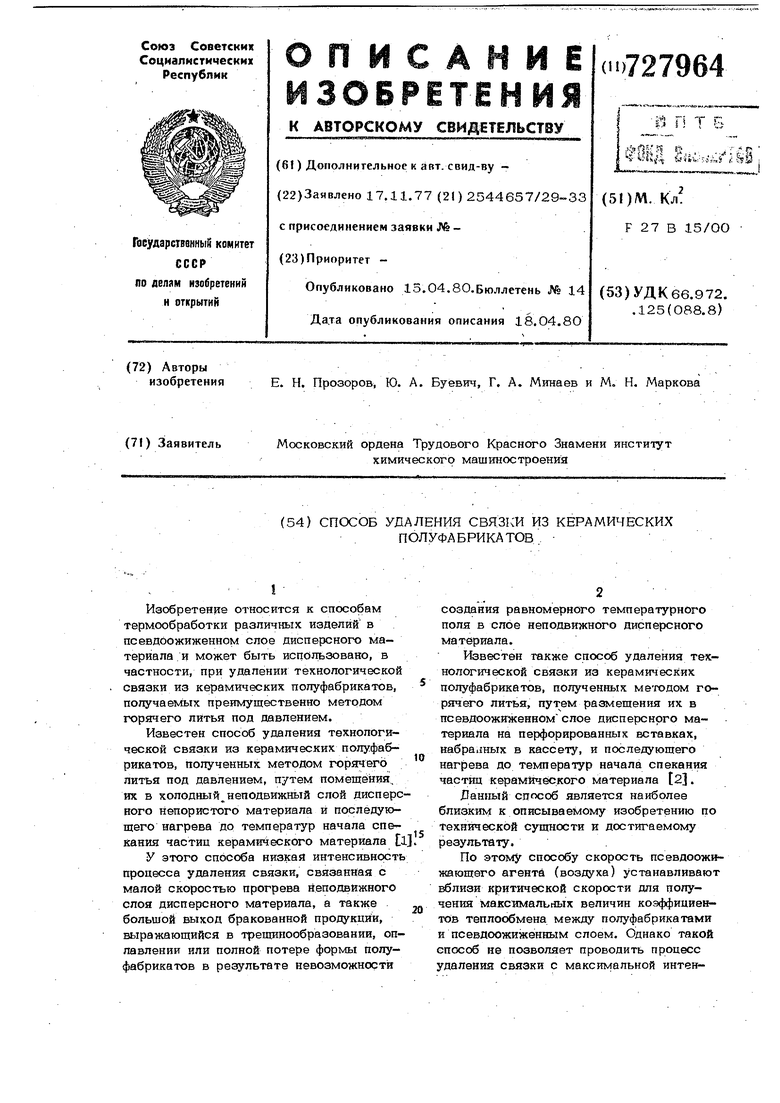

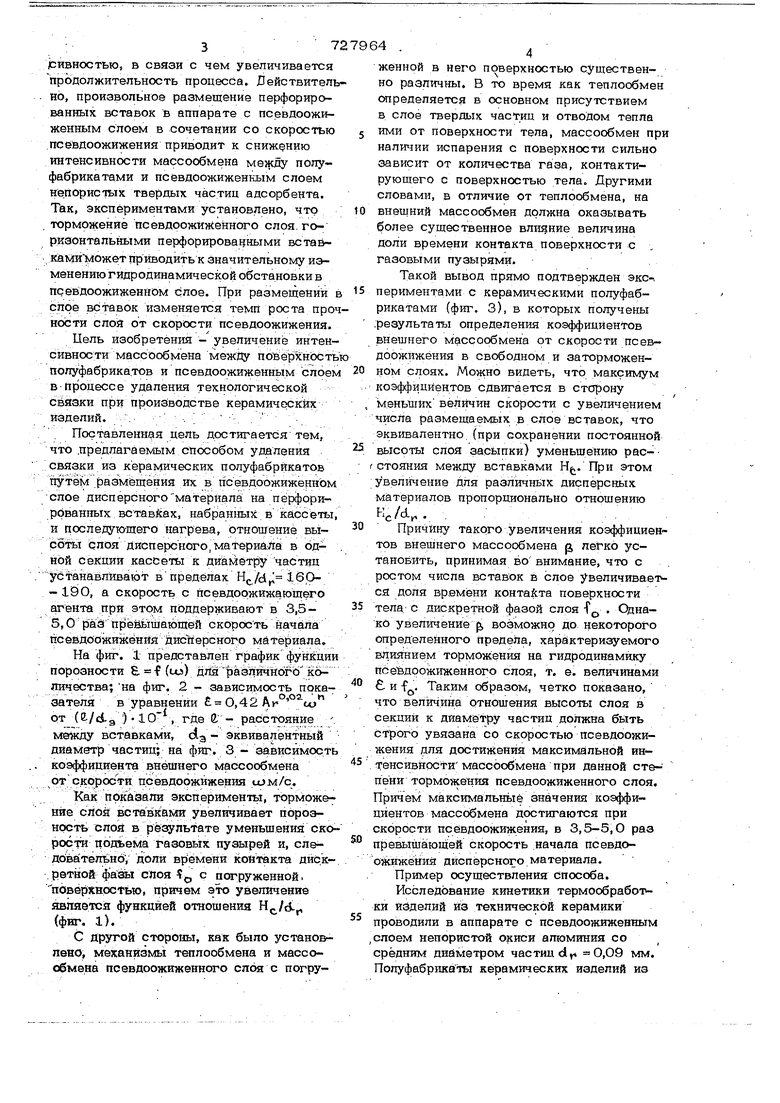

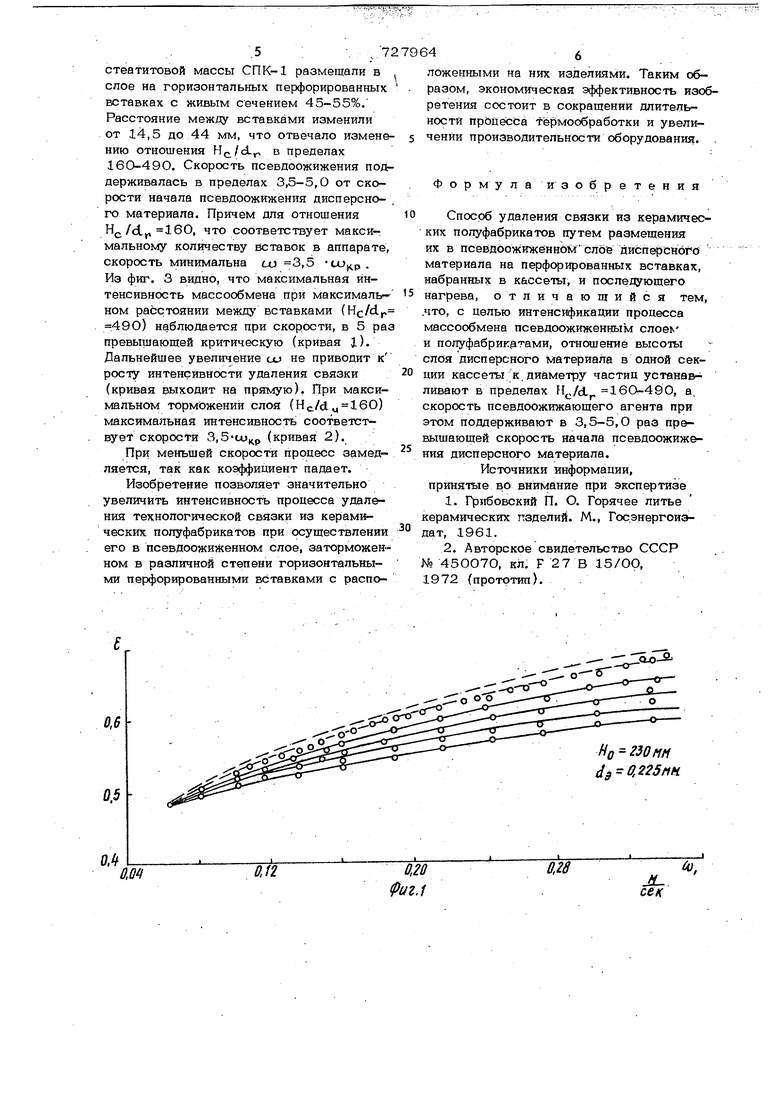

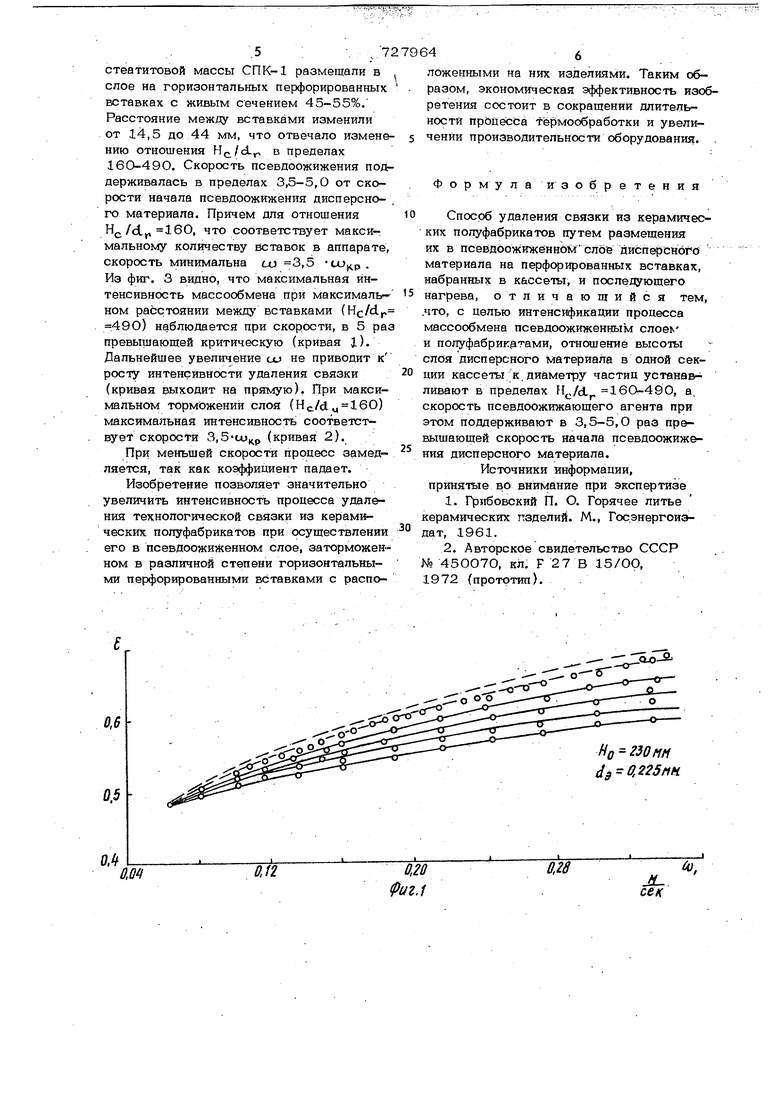

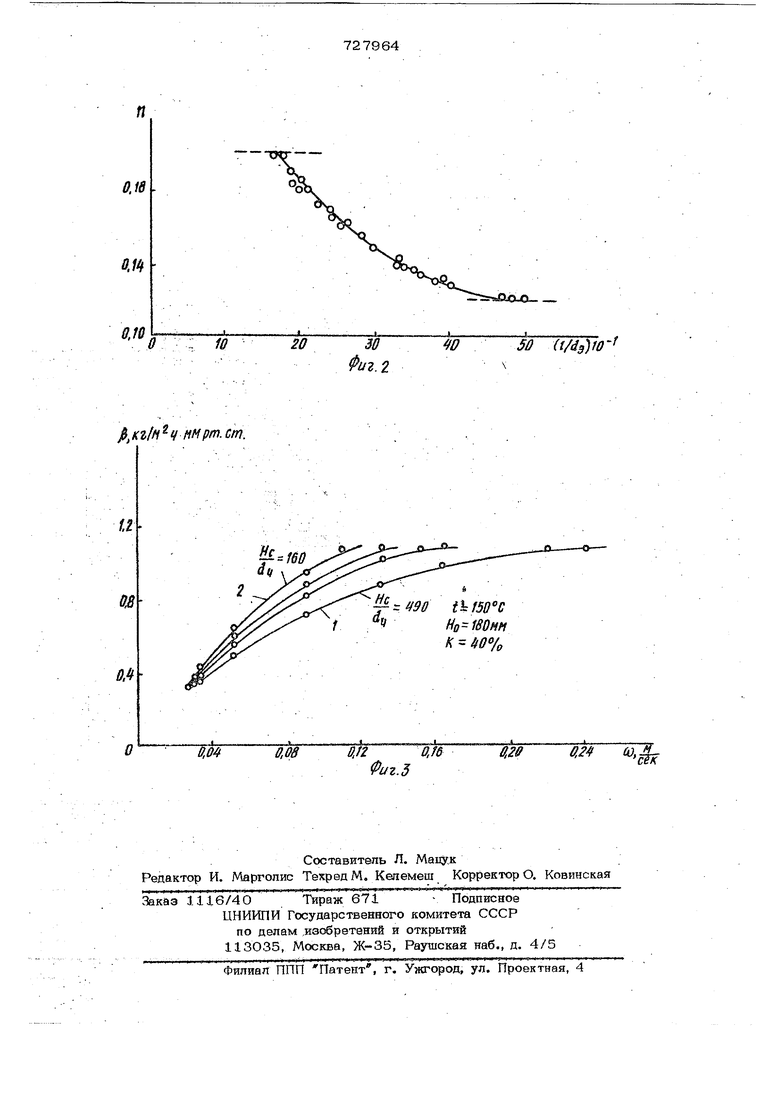

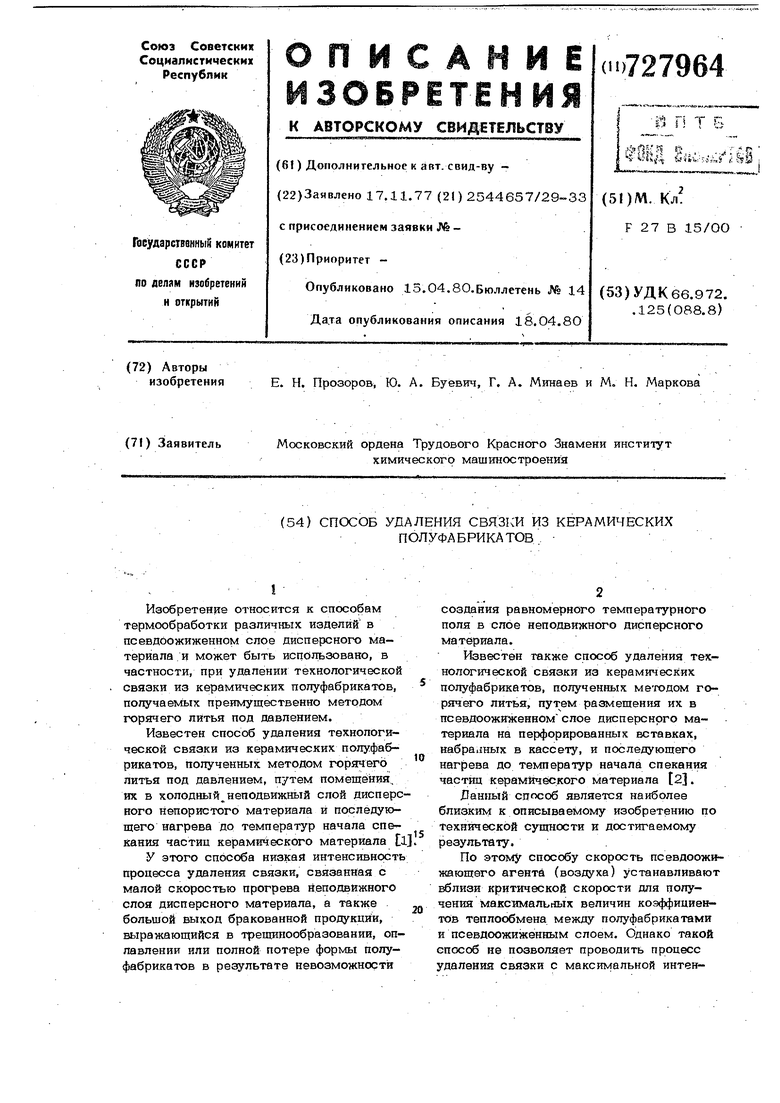

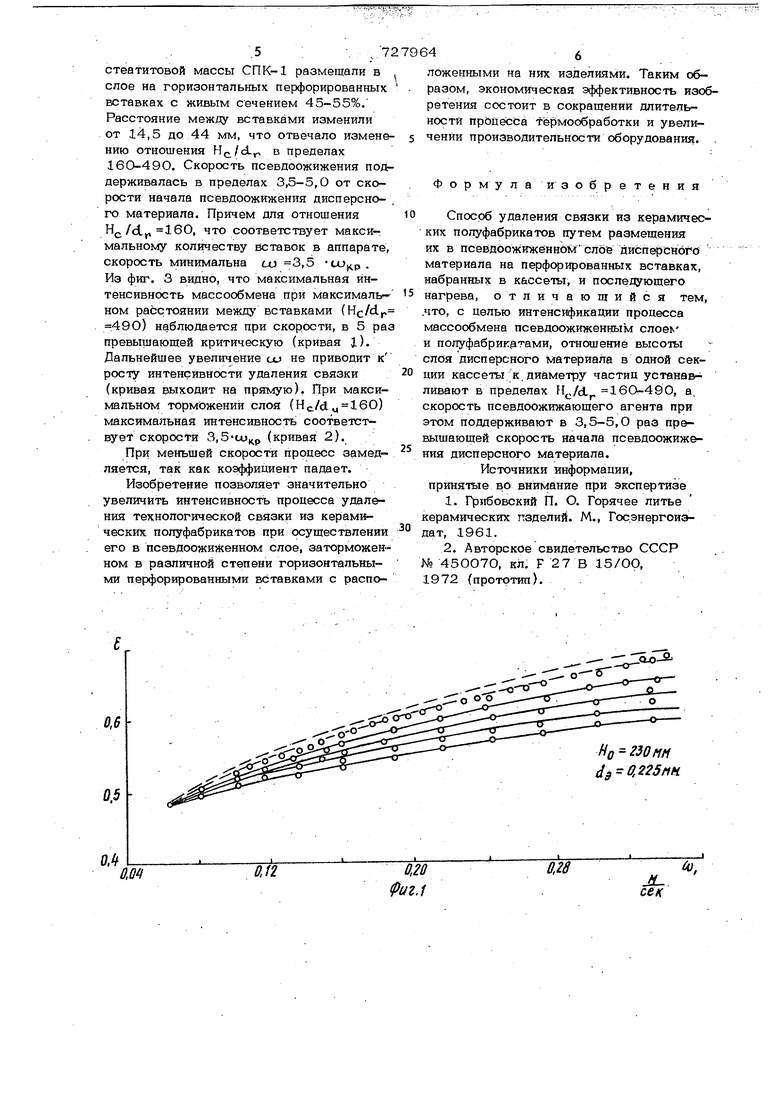

. - I Изобретение относится к способам термообработки различных изделий в псевдоожиженном слое дисперсного материала и может быть использовано, в частности, при удалении технологической связки из керамических полуфабрикатов, получаемых преимущественно методом горячего литья под давлением. Известен способ удаления технологической связки из керамических полуфабрикатов, полученных методом горячего литья под давлением, путем помещения. их в холодный неподвижный слой дисперс ного непористого материала и последующего нагрева до температур начала спекания частиц керамического материала И У этого способа низкая интенсивност процесса удаления связки, связанная с малой скоростью прогрева неподвижного слоя дисперсного материала, а также большой выход бракованной продукции, выражающийся в трещинообразовании, оплавлении или полной потере формы полуфабрикатов в результате невозможности создания равномерного температурного поля в слое неподвижного дисперсного материала. Швестен также способ удаления технологической связки из керамических полуфабрикатов, ползгченных методом горячего литья, путем размещения их в псевдоожиженномслое дисперсного материала на перфорированных вставках, набралных в кассету, и последующего нагрева до температур начала спекания частиц керамического материала 2. Данный способ является наиболее близким к описываемому изобретению по технической сущности и достигаемому результату. По этому способу скорость псевдоожи шющего агента (воздуха) устанавливают вблизи критической скорости для получения максимальгатх величин коэффициентов теплообмена между полуфабрикатами и псевдоожиженным слоем. Однако такой способ не позволяет проводить процесс удаления связки с максимальной интенривностью, в связи с чем увеличивается продолжительность процесса, Лействител но, произвольное размещение перфорированных вставок в аппарате с псевдоожиженным слоем в сочетании со скоростью псёвдоожйжения приводит к снижению интенсивности массообмена между полуфабрикатами и псевдоожиженкым слоем непористык твердых частиц адсорбента. Так, экспериментами установлено, что . торможение псевдоожиженного слоя, горизонтальнь1ми перфорированными вставкамй ожет приводить к значительному изменению гидродинамической обстановки в псевдоожиженном слое. При размешений слое вставок изменяется темп роста про ности СЛОЙ от скорости псевдоожижения. Цель изобретения - увеличение интен сивности массообмена межДу пойёртсност полуфабрика.тов и псевдоожиженным слое в-процессе удаления технологической Связки при производстве керамических изделий. .- -. . . Поставленная цель достигается тем, что .предлагаемым способом удаления связки из керамических полуфабрикатов путем .размещения их в псевдоожижерном слое дисперсногоматериала на перфорированных вставйах, набранных; в касс6ТЫ и последую-щего нагрева, отношение высоты слоя Дисперсного, материала в одной секции кассеты к ди1аметру частиц . уЬтанавлйвавдт в пределах H /d 160-190, а скорость с псевдоржижаюшего агента при этом поддерживают в 3,55,6paS прёёьтшающей скорссть начала йсебдоожижёняя дисперсного материала. На фиг. 1 представлен график функци порозности . -f (to) дли различного количества; на фиг. 2 зависимость пока в уравнении 0, зателя (B./do ) 10 , где е. - расстояние от между вставками, (Лэ - эквивалентный диаметр частиц; на фйг. 3 - зависимост .. коэффициента внешнего массообмена от скорости псввдоожйжения UJM/C. Как показали эксперименть:, торможе ние слоя вставками увеличивает порознрсть слой в результате уменьшения ско рости подъема газовых пузырей и, слэдоЬательнб; доли времени контакта писк ратной СПОЙ з с погруженной. nOBepXHOctbTo, причем это увеличение HBJraeTCJEi функцией отношения (f6(фиг, 1). С яругой стороны, как было устано& пено, механизмы теплообмена и массообмена псевдоожиженного слоя с погруженной в него поверхностью существенно разл1«ны. В то время как теплообмен определяется в основном присутствием в слое твердых частиц и отводом тепла ими от поверхности тела, массообмен при наличии испарения с поверхности сильно зависит от количества газа, контактирующего с поверхностью тела. Другими словами, в отличие от теплообмена, на внещний массообмен должна оказывать более существенное влияние величина доли времени контакта поверхности с газовыми пузырями. Такой вывод прямо подтвержден эксп периментами с керамическими полуфабрикатами (фиг. 3), в которых получены .результаты определения коэффициентов внешнего массообмена от скорости псевдоожижения в свободном и заторможенном слоях. Можно видеть, что максимум коэффициентов сдвигается в сторону меньших величин скорости с увеличением числа размещаемых в слое вставок, что эквивалентно (при сохранении постоянной высоты слоя засыпки) уменьшению расстояния между вставками Н,,. При этом увел11чение для различных дисперсных материалов пропорционально отношению . . Причину такого увеличения коэффициентов внешнего массообмена леГко установить, принимая во внимание, что с ростом числа вставок в слое увеличивается доля вр.емёни конта&та поверхности тела, с дискретной фазой слоя . Ощнако увеличение 1 возможно до некоторого Определенного предела, характеризуемого вл.иянием торможения на гидродинамику псевдоожиженного слоя, т. е. величинами €- и -f. Таким образом, четко показано, что вел1йчина отношения высоты слоя в секций к диаметру частиц должна быть строго увязана со скоростью псевдоожижения для достижения максимальной интенсивности массообмена при данной степени торможения псевдоожиженного слоя. Причем максимальнь1е значения коэффициентов массобмена достигаются при скорости псевдоожижения, в 3,5-5,0 раз превышающей скорость начала псевдоожижёний дисперсного.материала. Пример осуществлений способа. Исследование кинетики термообработ ки ййделий из технической керамики проводили в аппарате с псевдоожиженным слоем непористой окиси алюминий со средним диаметром частице 0,О9 мм. Полуфабрикаты керамических изделий из

стеатитовой массы СПК-1 размещали в слое на горизонтальных перфорированных вставках с живым сечением 45-55%. Расстояние между вставками изменили от 14,5 до 44 мм, что отвечало изменению отношения в пределах 160-49О. Скорость псевдоожижения поддерживалась в пределах 3,5-5,0 от скорости начала псевдоожижения дисперсного материала. Причем для отношения Hj,/(, что соответствует максимальному количеству бставок в аппарате, скорость минимальна uj 3,5 . Из фиг. 3 видно, что максимальная интенсивность массообмена при максимальном расстоянии вставками 490) наблюдается при скорости, в 5 раз превышающей критическую (кривая 1). Дальнейшее увеличение си не приводит к росту интенсивности удаления связки (кривая выходит на прямую). При максимальном торможений слоя (Hc./d-M 16O) максимальная интенсивность соответствует скорости 3,.p (кривая 2).

При меньшей скорости процесс замедляется, так как коэффициент падает.

Изобретение позволяет значительно увеличить интенсивность процесса удаления технологической связки из керамических полуфабрикатов при осуществлении его в псевдоожиженном слое, заторможенном в различной степени горизонтальными перфорированными вставками с расположенными на них изделиями. Таким образом, экономическая эффективность изобретения состоит в сокращении длительности прЬЦесЬа термообработки и увеличении производительности оборудования. .

Фор мула изобретен и я

Способ удаления связки из керамических полуфабрикатов путем размещения их в псебдбожижённбмслов flHcnepCHofo материала на перфорированных вставках, набранных в к&ссеты, и последующего нагрева, отличающийся тем, .что, с целью интенсификации процесса массообмена псевдоожиженным слоек и полуфабрикатами, отношение высоты слоя дисперсного материала в одной секции кассеты к, диаметру частиц устанав ливают в пределах 160-490, а. скорость псевдоожижающего агента при этом поддерживают в 3,5-5,0 раз превышающей скорость начала псевдоожижения дисперсного материала.

Источники информации, принятые во внимание при экспертизе

1.Гр 1бовский П. О. Горячее литье керамических изделий. М., Гос.энергоиэдат, 1961.

2.Авторское свидетельство СССР № 45ОО70, кл. F 27 В 15/ОО, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления технологической связки из керамического полуфабриката | 1988 |

|

SU1685897A1 |

| Установка для удаления технологической связки в псевдоожиженном слое | 1981 |

|

SU976273A1 |

| Способ прокалки керамических изделий и установка для его осуществления | 1979 |

|

SU865491A1 |

| Способ изготовления керамическихиздЕлий | 1978 |

|

SU793957A1 |

| Способ удаления технологической связки из керамического полуфабриката | 1977 |

|

SU719989A1 |

| Аппарат с кипящим слоем для термо-ОбРАбОТКи КЕРАМичЕСКиХ издЕлий | 1978 |

|

SU808819A2 |

| Реактор для мелкодисперсных материалов | 1982 |

|

SU1180063A1 |

| Обжиговая печь кипящего слоя | 1977 |

|

SU632887A2 |

| Способ получения полых керамических заготовок | 1989 |

|

SU1728196A1 |

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

0,6

0.5

ОЛ

D.i2

0,0

5л-а

HO 230 ffH dg 0,225 ft И

0,28

Ч

Лсек

0.18

О.Ц

О

102030

нмрт.ст.

0

ОМ

50 (i/ds)fO

W

Фиг.2

И90 ifi/5rf

0.200,24 Фаг.5 (0

Авторы

Даты

1980-04-15—Публикация

1977-11-17—Подача