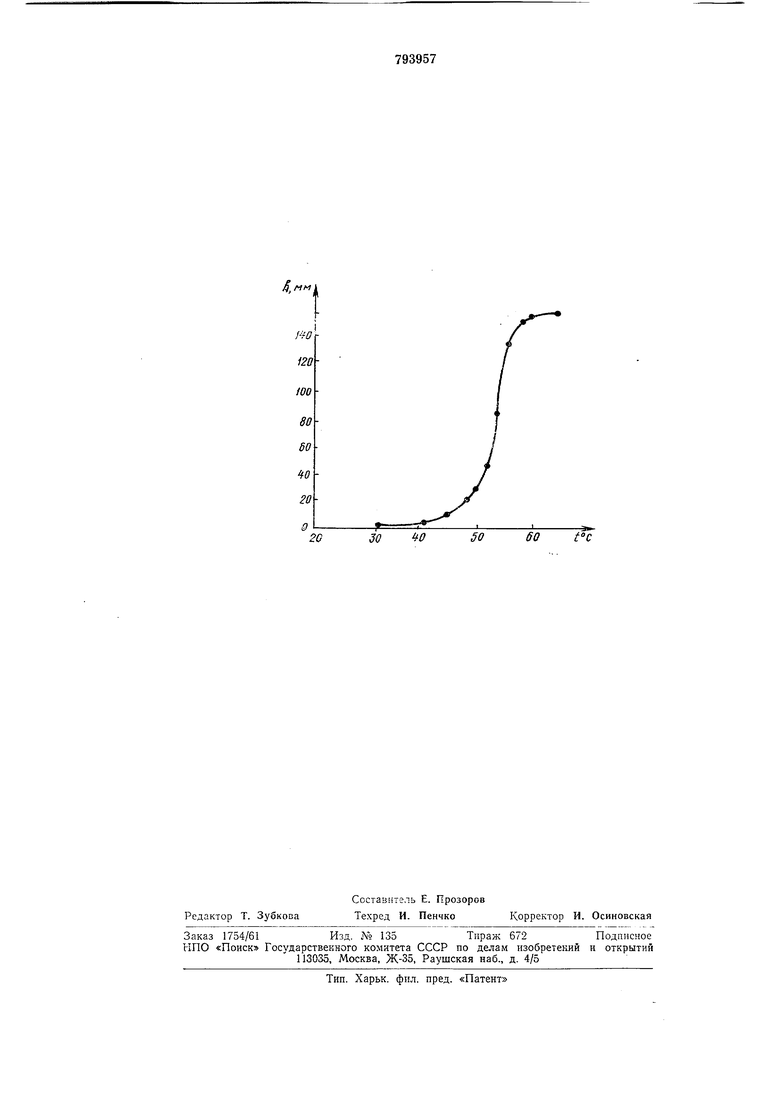

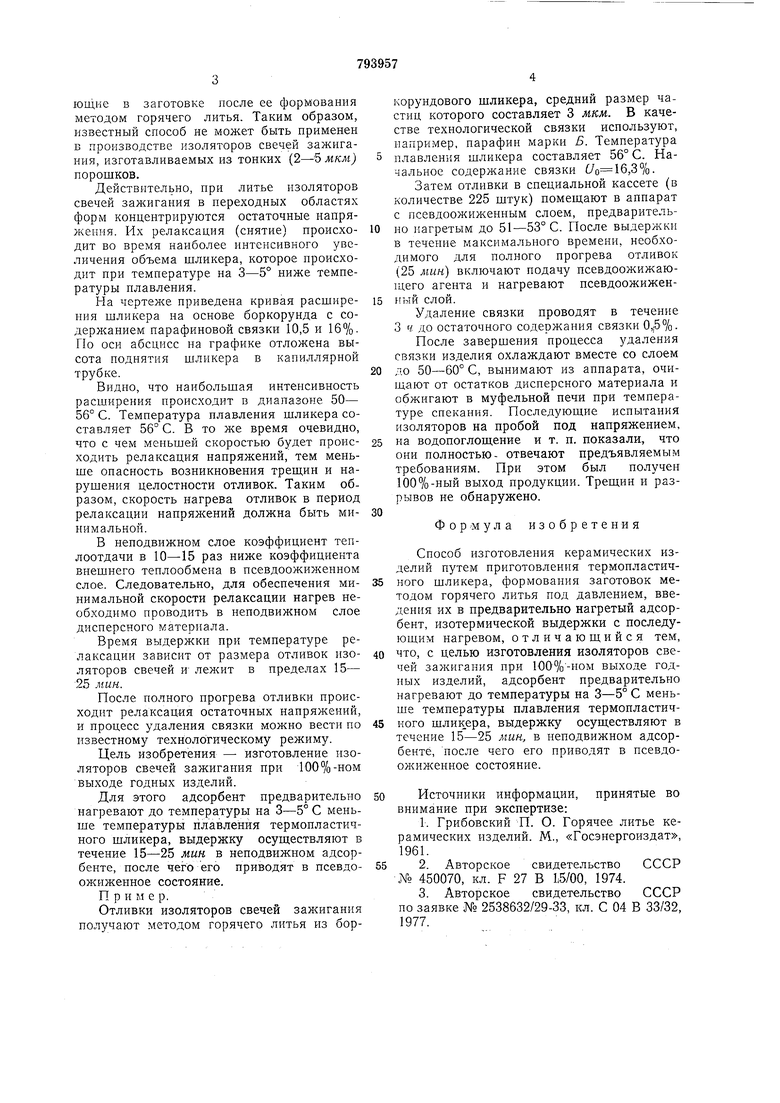

ющие в заготовке после ее формования методом горячего литья. Таким образом, известный способ не может быть применен в производстве изоляторов свечей зажигания, изготавливаемых из тонких (2-6 мкм) порошков. Действительно, при литье изоляторов свечей зажигания в переходных областях форм концентрируются остаточные напряжения. Их релаксация (снятие) происходит во время наиболее интенсивного увеличения объема шликера, которое происходит при температуре на 3-5° ниже температуры плавления. На чертелсе приведена кривая расширепия шликера иа основе боркорунда с содержанием парафиновой связки 10,5 и 16%. По оси абсцисс на графике отложена высота поднятия шликера в капиллярной трубке. Видио, что наибольшая интенсивность расширения происходит в диапазоне 50- 56° С. Температура плавления шликера составляет 56° С. В то же время очевидно, что с чем меньшей скоростью будет происходить релаксация напряжений, тем меньше опасность возникновения трещин и нарушения целостности отливок. Таким образом, скорость нагрева отливок в период релаксации напряжений должна быть минимальной. В неподвижном слое коэффициент теплоотдачи в 10-15 раз ниже коэффициента внешнего теплообмена в исевдоожиженном слое. Следовательно, для обеспечения минимальной скорости релаксации нагрев необходимо проводить в неподвижном слое дисперсного материала. Время выдержки при температуре релаксации зависит от размера отливок изоляторов свечей и лежит в пределах 15- 25 мин. После полного прогрева отливки происходит релаксация остаточных напряжений, и процесс удаления связки можно вести по известному технологическому режиму. Цель изобретения - изготовление изоляторов свечей зажигання при 100%-ном выходе годных изделий. Для этого адсорбент предварительно нагревают до температуры на 3-5° С меньше температуры плавления термопластичного шликера, выдержку осуществляют в течение 15-25 мин в неподвижном адсорбенте, после чего его приводят в псевдоожиженное состояние. Приме р. Отливки изоляторов свечей зажигания получают методом горячего литья из боркорундового шликера, средний размер частиц которого составляет 3 мкм. В качестве технологической связки используют, например, парафип марки Б. Температура плавления шликера составляет 56° С. Начальное содержание связки ,3%. Затем отливки в специальной кассете (в количестве 225 штук) помещают в аппарат с псевдоожижениым слоем, предварительно нагретым до 51-53° С. После выдержки в течение максимального времени, необходимого для полного прогрева отливок (25 мин) включают подачу псевдоожижающего агента и нагревают псевдоожиженный слой. Удаление связки проводят в течение 3 ч до остаточного содержания связки 0,j5%. После завершения процесса удаления связки изделия охлаждают вместе со слоем до 50-60° С, вынимают из аппарата, очишают от остатков дисперсного материала и обжигают в муфельной печи при температуре спекания. Последующие испытания изоляторов на пробой под напряжением, на водопоглощение и т. п. показали, что они ПОЛНОСТЬЮ- отвечают предъявляемым требованиям. При этом был получен 100%-ный выход продукции. Трещин и разрывов не обнаружено. ФорМула изобретения Способ изготовления керамических изделий путем приготовления термопластичкого шлнкера, формования заготовок методом горячего литья под давлением, введения их в предварительно нагретый адсорбент, изотермической выдержки с последующим нагревом, отличающийся тем, что, с целью изготовления изоляторов свечей зажигания при 100%-иом выходе годных изделий, адсорбент предварительно нагревают до температуры на 3-5° С меньше температуры плавления термопластичкого шликера, выдержку осуществляют в течение 15-25 мин, в неподвижном адсорбенте, после чего его приводят в псевдоожиженное состояние. Источники информации, принятые во внимание при экспертизе: 1. Грнбовский П. О. Горячее литье керамических изделий. М., «Госэнергоиздат, 1961. 2. Авторское свидетельство СССР № 450070, кл. F 27 В 15/00, 1974. 3. Авторское свидетельство СССР по заявке № 2538632/29-33, кл. С 04 В 33/32, 1977.

Д

мм I

/г/7

120 WO

80 50 0 20

9

20

60

fc

50

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ТЕРМОПЛАСТИЧНОЙ СВЯЗКИ ИЗ КЕРАМИЧЕСКОЙ ЗАГОТОВКИ И МНОГОМЕСТНЫЙ КАПСЕЛЬ ДЛЯ УДАЛЕНИЯ СВЯЗКИ | 1994 |

|

RU2100318C1 |

| Способ изготовления керамических изделий | 1979 |

|

SU865859A1 |

| Термопластичная связка для оформления керамических деталей горячим литьем под давлением | 1982 |

|

SU1024438A1 |

| Способ изготовления вакуумноплотных керамических изделий | 1976 |

|

SU713849A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МОНОКРИСТАЛЛИЧЕСКИХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2353701C1 |

| Способ получения полых керамических заготовок | 1989 |

|

SU1728196A1 |

| Способ изготовления фарфоровых изделий | 1986 |

|

SU1381112A1 |

| ТЕРМОПЛАСТИЧНАЯ ОРГАНИЧЕСКАЯ СВЯЗКА | 1971 |

|

SU298567A1 |

| Способ изготовления керамических деталей | 1987 |

|

SU1458353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 1984 |

|

SU1628385A3 |

Авторы

Даты

1981-01-07—Публикация

1978-09-11—Подача