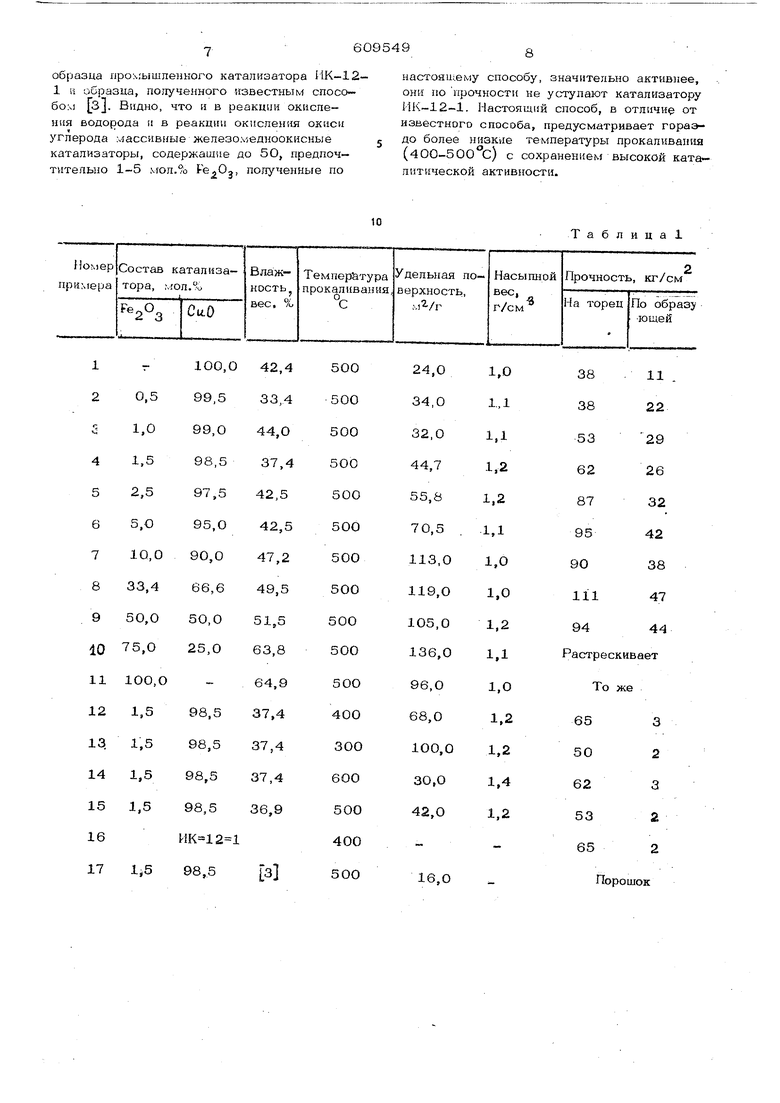

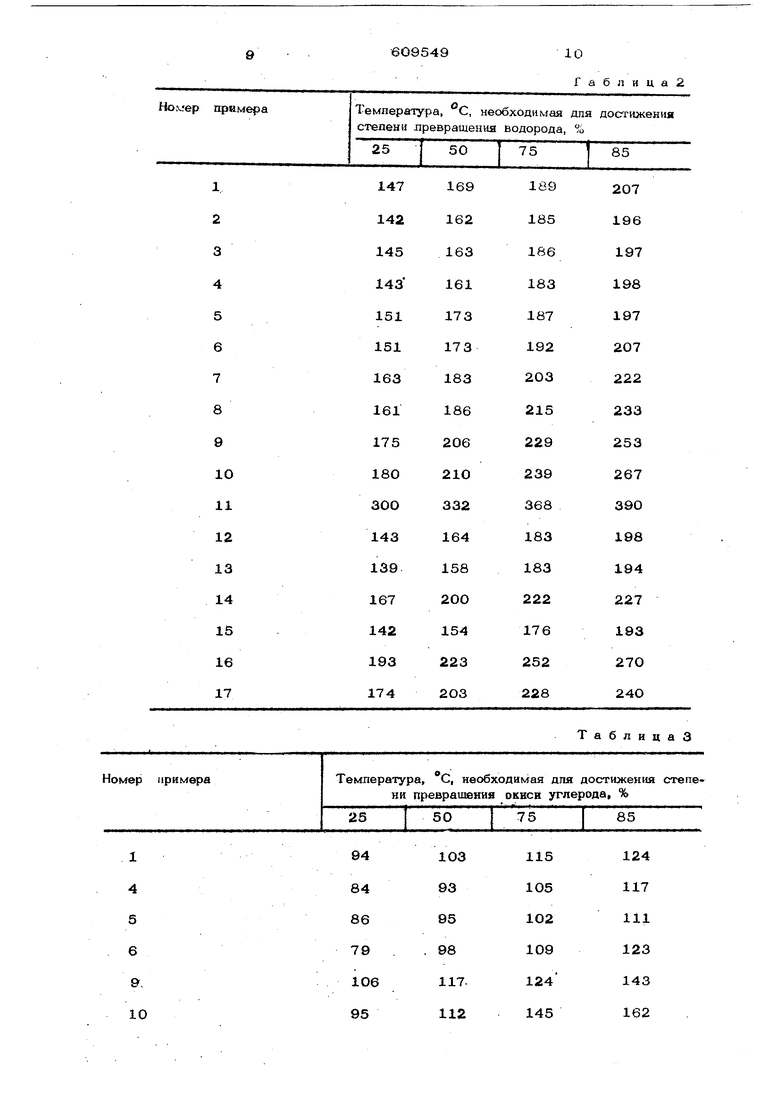

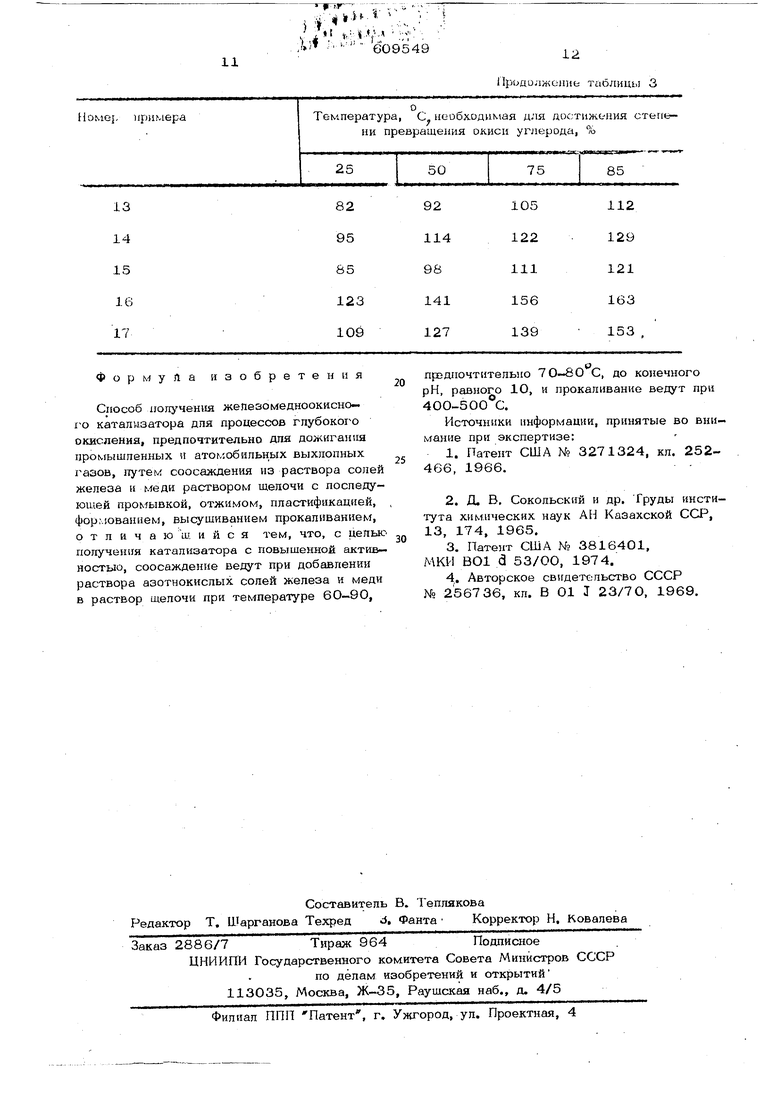

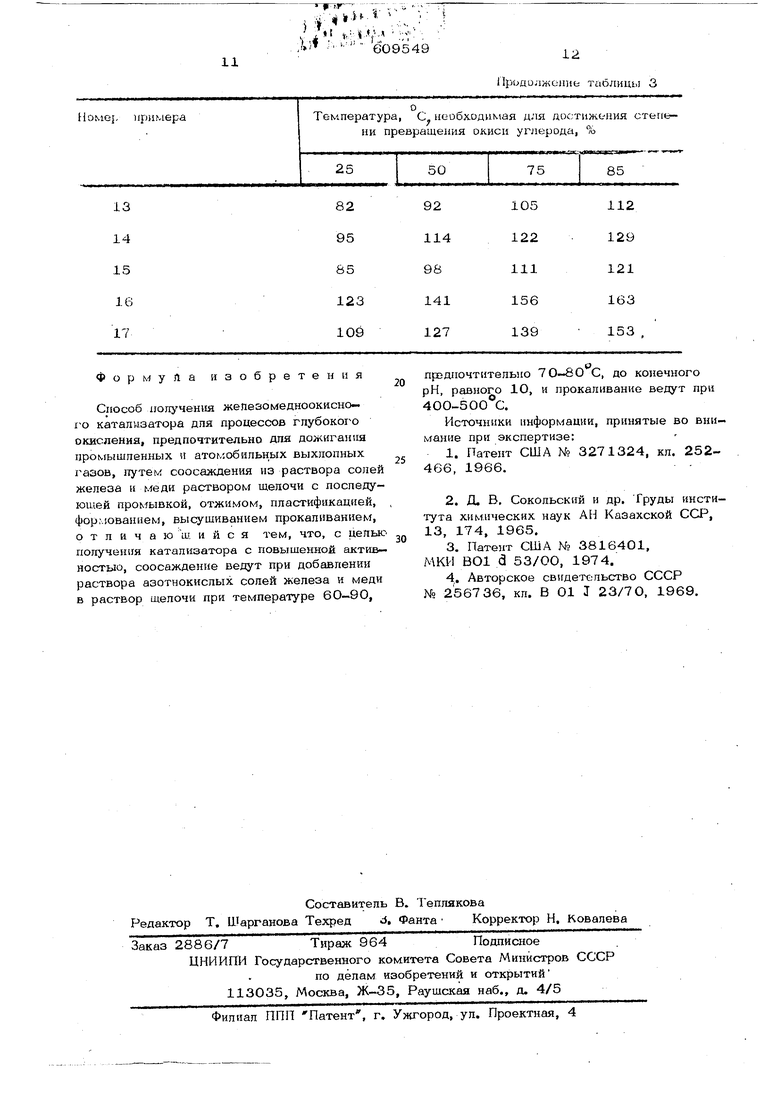

Известное решение предуск(атривает получение иенанесенных катализаторов как смешением активных окислов, так и соосаждени нз водных растворов солей меди и железа гидроокисью или карбонатом натрия при постоянном рН 7,5 с последующей промывкой, сушкой, смешением со связующей добавкой формованием, повторным высу- прокаливанием при 534-882 С. шиванием и Соотношение активных окислов варьируют в широком интервале.. , Оптимальный состав катализаторов CuO/Fe2Oj 4:6-6:4 предпочтительно 1:1 (в весовом отношении. Оптимальная температура прокаливания 870-1100 С. Смесь окислов более активна, чем отдельные окислы и чем та же смесь, прокаленная при бо- лее низкой температуре. Активность характеризовали температурой 50%-кого превращения NO в вь1хло1шом газе. Физико-химические свойства и активност сооражденных железомедноокисных катализаторов зависят от условий осаждения и от соотношения активных компонентов при прочих равных условиях обработки: промывки, формования, высушивания и. прокаливания (500 с) катализаторов одного и того же состава (1,5 мол% ,5 мол.9ъ СцО), осажаешштх н: раствора азотнокислых , железа и меди едким натром в различны условиях. При осаждении при комнатной температуре и постоянном рН 7,5 (образец N l) удель)1ая поверхность катализатора 16,0 м При осаждении при 75°С и переменном рН (конечное рН 10) (образец № 2) удельная поверхность катализатора 44,7 м /г. Таким образом, условия осаждения влияю на удельную поверхность образцов, а кх акт ность пропорциональна удельной поверхности ПроЛюсть также зависит от осаждения. Образец № 1 получен в условиях осаждения, аналогичных рекомендуемым в известном способе sj, но в отсутствие связующей добавки геля Mj). Активность его невысока. Для достижения степени преврашениш водорода 25, 50, 75 и 85% необходнма температура 174, 2ОЗ, 228. и 24О С соответственно. Прокаливание превращает гранулы в порошок. К сожалению, в известном способе нет данных о механкческой проч11ости образцов. Можно полагать, что введение связующей добавки гепя упрочняет образны, однако активность их, как и в случае нанесенных образцов, должна понизиться. В условиях осаждения образца № 1 медь выпадает в виде основного нитрата меди, образующего после-, прокаливания .окись меди с небольшой удельной поверхностью и малой прочностью (из-за удаления структурной воды и окислов азота). При использовании образца № 2 (во всех случаях навеска 1 г) для достижения степени . превращения водорода 25, 50,7 5 и 85% необходима температура 143, 161, 183 и 198 С соответственно. С целью получения катализатора с повышенной активностью предлагается соосаждение вести при добавлении раствора азотнокислых солей железа и меди в ра.створ щелочи при температуре 60-90, предпочтительно 70-8О°С, до конечного рН, равного 10, с последующей промывкой, отжимом, пластификацией, формованием, высу шиванием и прокаливанием при 400-50Ос. Отличительными признаками изобретения являются проведение соосаждения при переменном рН при добавлении раствора азотнокислых солей железа и меди в раствор щелочи при температуре 60-90, предпочтительно 7О-8О С, до конечного рН, равного 1О, и проведение прокаливания при 400-5 00 °С. Полученный катализатор обладает и достаточной прочностью. Изменение порядка сливания растворов солей и осадителя (влияние раствора солей в раствор осадителя) и высокое значение конечного рН обеспечивает высокощелоч 1ую среду при осаждении, что предотвращает выпадение основных солей ;.)е- ди. В аналогичных условиях при комнатной температуре образуется гидроокись меди без примеси основных солей, но полученная из нее при прокаливании окись меди также непрочна, имеет невысокую удельную поверхность (20 м /г). Повышение же температуры осаждения до 60-90 С ведет к полному разложению гидроокиси меди в маточном растворе до окиси меди, имеющей после прокаливания сравнительно развитую удельную поверхность, обеспечивающую вы сокую активность, и достаточную ческую прочность (образец № 2) на раздавливание на торец (б2 кг/см и по образующей (26 кг/см ). В осажденной по настоящему способу железомедноокисной системе (табл. 2 и табл. З) с вариацией состава образцов от О до 100 мол.% н соответственно от 100 до О мол.% СиО наиболее активны образцы чистой окиси меди. Прочность их выше, чем у окиси, полученной при про .каливанни основных солей или гидроокиси меди, и несколько выще удельная поверхность (табл. 1). Однако по прочности они уступают образцам с добавками ,. BepostHo, образование феррита :.еди спо- собств5 ет упрочнению образцов. У катализаторов с избытком Fe 20 прочность снова понижается (из-эа удаления при прокаливания структурной воды избыточной гидро- окиси железа). Активность катал 1заторов снижается прояорционально содержанию . Чистая окись железа обладает наименьшей активзостью, Из приведенных дашшх видно, что небольшие добавки вводить в окись меди без заметного снижения каталитической активности. При введении fe Oувеличивается удельная поверхность, и, хотя активность единншя поверхности снижает ся по сравнению с чистой СдО, активность на единицу веса катализатора практически не изменяется. Удовлетворительной активностью и повышенной прочностью обладают образцы с содержанием до 50 мол.% включительно. Оптимальным является содер жание Ре„О,от 1 до 5мол,%. Активность на единицу веса у таких образцов по сравнению с чистой СиО не снижается ипи снижается незначительно, а прочность повышается в 1,5 раза и становится равной про ности промышленного катализатора ИК-12- дожигания органических веществ и окиси углерода 4j. По активности полученные железомедноокисные образцы существенно превосходят ИК-12-1 (табл. 2 и табл. З). С yвeличeниe f температуры прокаливания от ЗОО до 600 С активность катализатора несколько уменьшается (вследствие понижения удельной поверхности), а прочность увеличивается (в результате спекани частиц). Оптимальная температура прокаливания образцов 400-5ОО С, В настоящем способе получения железрмедноокисных катализаторов отсутствуют выб росы в атмосферу, а сточные воды, содержащие нитрат натрия или калия, можно реализовать качестве yao6peiiwt. Предпочтительное в этом отношении использование едкого кали в качестве осадителя не снижает или даже несколько-повышает активность катализаторов (табл. 3 и табл. З). Методика приготовления железомеднооки ных катализаторов заключается н следующем. В реактор, снабженный мешалкой и регулируемым электрообогревом, заливают 1О%-ный раствор щелочи (МаОН или КОН) нагревают до заданной температуры(60-90 и, поддерживая температуру постсданной, пЬ тепеяно вливают при интенсивном перемеш вании раствор смеси нитратов железа н ivje ди, взятых в определенном соотношении, до конечного рН маточного раствора равного 10. Осадок отфильтровывают промывают водой до отсутствия ионов NOjB ПрОХ ЫВНЫХ водах (по реакции сдифeнипaминo.f), отжи-. мают на прессе, пластифицируют в месильной машине, с помошыо шнека. Сушат сначала на воздухе до воздушно-сухого состояния, затем в сушильном шкафу при ИОС в течение суток. Прокаливают в токе воздуха при заданной температ -ре в те- . чение 2 ч при объемной скорости воздуха, равной 200О ч. Пример 1. В реактор, снабженный мешалкой и регулируемым электрообогревом, заливают 250 мо 1О о-ного раствора едкого натра, нагревают до , затем при интенсивном перемешивании приливают раствор нитрата меди (25О мл, 1ОО г/л СиО) до конечного рН, равногб 1О, Осадок отфильтровывают, промывают 2,5 л .ывныe воды не содержат ионов NOjno реакции с дифениламином), отжимают на прессе, пластифицируют в месильной машине в течение 15 мин, фор(уют на шнеке,сушат на воздухе до воздушносухого состояния, затем в сушильном шкафу при 110 С в течение суток и прокаливают в токе воздуха при 50О С в течение 2 ч при объемной скорости воздуха 2 ООО ч. Примеры 2-10. Получают катализаторы аналогично примеру 1, используя раствор смеси нитратов железа и меди (ЮО г/л суммы окислов), взятых в различном COOT. ношении. При мер XX, Проводят опыт, как в примере 1, но приливают раствор нитрата железа (ЮО г/л FejOg ). Примеры 12-14. Подобно примеру 1 получают катализаторы, но прокаливают их при 4ОО, ЗОО и 600 С соответственно. П р и м е р 15. Проводят процесс, как в примере 1, но. используют раствор едкого кали. Физико-химические свойства полученных катализаторов приведены в Табл. 1. Катализ1аторы, полученные предлагаемым способом, испытывают в модельных реакциях окисления водорода и окиси углерода в проточно-циркуляционной установке. Активность характеризуют температурой достижения задайнрй степени превращения. Концентрация окисляемого вещества в кислороде составляла 1 об.%. Скорость потока газовой смеси 10 л/ч. Навеска катализатора 1г. Результаты испьхтаний указаны в табл. 2 и табл. 3. Там же для сравнения приведены данные по каталитической активности образца прол.ышпенного катализатора 11К-12 1 ii образца, полученного известным способол) з. Видно, что я в реакции окислення водорода и в реакции окисления окиси углерода массивные железомедноокйсные j катализаторы, содержащие до 5О, предпочтителыю 1-5 мол.°ь , полученные по настоящему способу, значительно активнее, они по прочности не уступают катализатору ИК-12-1. Настоящий способ, в отличи от известного способа, предусматривает гораэ ° более низкие температуры прокаливания (400-500 С) с сохранением высокой каталитической активности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для очистки выхлопных газов двигателей внутреннего сгорания | 1978 |

|

SU780879A1 |

| Способ приготовления оксидных катализаторов | 2021 |

|

RU2781406C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНЕЦИЕВЫХ РАСТВОРОВ | 2012 |

|

RU2513724C1 |

| Способ получения окисного меднотитанового катализатора | 1978 |

|

SU787082A1 |

| Способ получения катализатора для синтеза метанола | 1979 |

|

SU1126205A3 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2236292C1 |

| Способ приготовления хромжелезомолибденового катализатора для окисления метанола | 1982 |

|

SU1109192A1 |

Таблица

9 Номер примера

6О9549

10 Габпица2 Температура, С, необходимая для достижения степени превращения окиси углерода, %

, ; J/ «.. 609549

11 Формула изобретения Способ иоя чения жепезомедноокисно- Io катализатора для процессхэв глубокого окисления, предпочтительно дпя дожигания промышпенных атомобильных выхлопных газов, тутем соосаждения из раствора солей железа и меди раствором щелочи с последующей промывкой, отжимом, пластификацией, фор;.ованнем, высушиванием прокаливанием, о т л и ч а ю ш. н и с я тем, что, с цельЮ получения катализатора с повышенной активностью, соосажденне ведут при добавлении раствора азотнокислых солей железа и меди в раствор щелочи при температуре 60-90, 11родолжоиие таблицы 3 Предпочтительно 70-8 О С, до конечного рН, равного 10, и прокаливание ведут при 4ОО-500 с. Источники информации, принятые во внимание при экспертизе: 1.Патент США № 3271324, кл. 252466, 1966. 2.Д. В. Сокольский и др. Груды института химических наук АН Казахской ССР, 13, 174, 1965. 3.Патент США № 3816401, МКИ ВО1 а 53/00, 1974. 4.Авторское свидетельство СССР № 256736, кл. В 01 J 23/7 О, 1969.

Авторы

Даты

1978-06-05—Публикация

1976-07-01—Подача