(54) СПОСОБ ПРОКАТКИ ШИРОКИХ ЛИСТОВ И ПОЛОС

Основным недостатком способа является то, что для его реализации требуется установка нескольких чередующихся клетей с гладкими и волнообразными валками, кроме того, отсутствует возможность активного воздействия на ширину раската.

Известен также способ нрокатки, предусматривающий деформацию металла в валках с образующей, выполненной в виде волнистой кривой, нернендикулярной оси ирокатки с последующей нрокаткой в валках с гладкой поверхностью 4.

По этому снособу металл нодвергают продольной прокатке в калиброванных валках, нридающих волнистость (гофрированность) новерхности листа, а затем прокатывают в клети с гладкими валками, что обеснечивает деформацию металла в нонеречном направлении, а, следовательно, и снижение анизотропии механических свойств готового проката.

Способ имеет следующие недостатки: степень воздействия на поперечный размер раската и его механические характеристики ограничены деформационными возможностями рабочей клети (одного пропуска). Повторный пропуск в этой клети не представляется целесообразным, поскольку при неизменной профилировке валков не приведет к желаемому воздействию на ширину и механические свойства раската; способ не позволяет в равной мере оказывать активное воздействие на изменение ширины раската и улучшение его механических характеристик в поперечном направлении.

В этом случае, если калибровка верхнего и нижнего валков совпадает по фазе, т. е. выступам на одном валке соответствуют впадины на другом, то последующая прокатка в гладких валках приводит к интенсивному изменению ширины, в основном, за счет деформации изгиба и поэтому не оказать существенного влияния на анизотропию механических характеристик металла. Если же калибровка выполнена так, что впадинам одного валка соответствуют впадины другого, то последующая прокатка на гладких валках вызовет существенное снижение анизотропии механических характеристик, но при незначительном изменении ширины полосы, поскольку поперечное перемещение металла будет поглощаться впадинами продольного профиля раската.

Описываемый способ отличается от известных тем, что прокатку в калиброванных валках ведут в несколько проходов и раскат после каждого пропуска перемещают относительно валков в направлении, перпендикулярном оси прокатки на величину, равную половине длины волны образующей валка.

Этим достигается снижение анизотропии механических свойств готового проката и создание условий, обеспечивающих заданную деформацию раската в поперечном направлении при продольной прокатке.

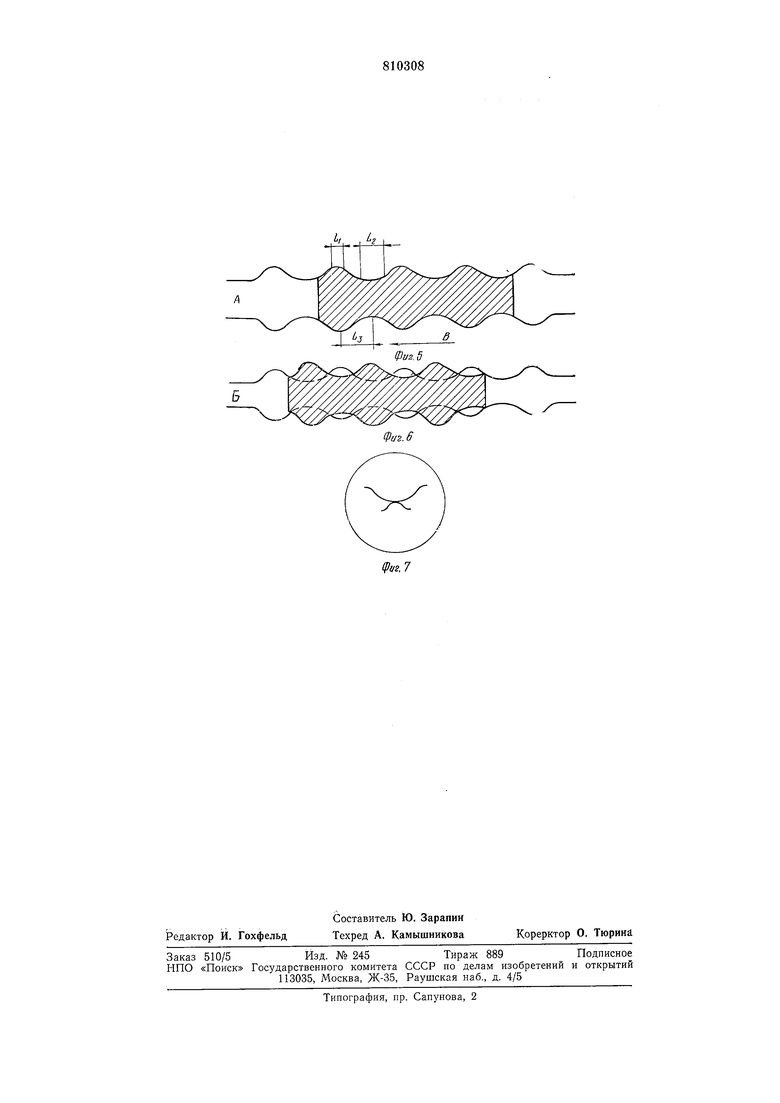

Предлагаемый способ поясняется фиг. 1-7.

Заготовку или раскат 1 прокатывают в реверсивной клети с калиброванными валками 2, которые придают поверхности раската волнистость в поперечном направлении, после чего раскат перемещают в направлении, перпендикулярном оси нрокатки (например, по стрелке В) на величину, равную половине длины волны образующей валка, реверсируют валки 2 с одновременным изменением зазора между ними и осуществляют повторную деформацию раската в калиброванных валках 2, при этом образующая поверхности валка находится в противофазе с образующей поверхности раската, что обеспечивает деформацию металла в поперечном направлении. Количество проходов в реверсивной клети определяется заданной степенью поперечной деформации. После прокатки в реверсивной клети с калиброванными валками раскат прокатывают в клетях с гладкими валками до заданных конечных размеров.

Основным преимуществом заявляемого способа является возможность активного воздействия на анизотропию механических

свойств и изменение поперечных размеров раската реверсивной прокаткой раската с гофрированной поверхностью в калиброванных валках. Причем за счет регулирования величины смещения раската можно оказывать управляющее воздействие на размеры и свойства готового проката.

В общем случае, впадины и выступы волнообразной, перпендикулярной оси прокатки, образующей валка иметь прямолинейные участки у своих максимумов и минимумов, причем протялсенность прямолинейных участков в районе впадин составляет 0,5-0,8 длины прямолинейных участков выступов (фиг. 5, 6). Такое нарушение

периодичности профиля валков способствует улучшению условий захвата раската валками после реверса.

Пример. Прокатка полос осуществляется на стане, состоящем из черновой реверсивной клети дуо и чистовой клети или нескольких чистовых клетей. Рабочие валки чистовых клетей (чистовой клети) гладкие, а рабочие валки черновой клети дуо имеют калибровку, которая представляется

как чередующиеся впадины и выступы с прямолинейными участками у своих максимумов (фиг. 5, 6). Длина прямолинейного участка в районе впадины LI, составляет половину длины прямолинейного участка в районе выступа LZ.

После первого пропуска в клети дуо раскат (сляб) приобретает гофрированную поверхность, соответствующую поверхности калиброванных валков, В процессе деформации металл перемещается не только в

продольном направлении, но и в поперечном за счет смещения его определенных объемов к зонам впадин валков.

После первого пропуска осуществляют реверс рабочей клети дуо. Раскат смещают в направлении, перпендикулярном оси прокатки на расстояние, равное половине длины волны образующей валка (La), и осуществляют второй пропуск. В момент захвата (фиг. 5-7) прямолинейные участки выступов рабочих валков (L) входят в контакт с прямолинейными участками выступов на поверхности раската (Li). Поскольку , то при захвате металла валками не происходит смещение раската и обеспечиваются стабильные условия прокатки, при этом металл перемещается в продольном и поперечном направлениях за счет заполнения свободных впадин валков.

Выполненные лабораторные опробования предлагаемого способа показали, что он способствует существенному улучщению механических свойств проката в поперечном направлении и снижению анизотропии в 1,5-2 раза.

Формула изобретения

Способ прокатки щироких листов и полос, включающий прокатку металла в калиброванных валках с продольной образующей, выполненной в виде волнистой кривой и последующую прокатку в клетях с гладкими валками, отличающийся

тем, что, с целью снижения анизотропии механических свойств готового проката и создания условий, обеспечивающих заданную деформацию раската в поперечном направлении при продольной прокатке,

прокатку в калиброванных валках ведут в несколько пропусков и раскат после каждого пропуска перемещают относительно валков в направлении, перпендикулярном оси прокатки, на величину, равную половине длины волны образующей валка.

Источники информации, принятые во внимание при экспертизе

1.Бровман М. Я. и др. Усовершенствование технологии прокатки толстых листов. Металлургия, 1969, с. 186.

2.Авторское свидетельство СССР № 505447, кл. В 21В 1/22, 1976.

3.Авторское свидетельство СССР № 624665, кл. В 2IB 1/38, 1978.

4.Патент Японии № 50-1463, кл. 12С211.2, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| Способ горячей прокатки полосовой стали | 1985 |

|

SU1328011A1 |

| Способ прокатки сортовых заготовок | 1989 |

|

SU1674996A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

.-

Авторы

Даты

1981-03-07—Публикация

1979-03-28—Подача