(54) СПОСОБ ПОЛУЧЕНИЯ ПОДКАТА ДЛЯ ЧИСТОВОЙ КЛЕТИ ЛИСТОВОГО СТАНА

1

Изобретение относится к металлургии, в частности к обработке металлов давлением, и может быть использовано при производстве листов и полос из черных и цветных металлов.

Известен способ получения подката для чистовых клетей листовых станов в меж-клетевом зазоре, симметричном относительно его продольной оси, предусматривающий изменение величины обжатия в прикромковых зонах раската. В соответствии с этим способом полосу прокатывают в валках с волнистой образующей по краям бочки 1.

Недостатки способа - неравномерные условия удаления окалины и деформация металла по щирине раската.

Известен способ получения подката, который наряду с отмеченными задачами обеспечивает снижение поперечной разнотолщинности за счет прокатки с переменной величиной обжатия по ширине раската в валках, средняя часть образующей которых имеет выпуклую форму, а краевые участки выполнены в виде обратного конуса 2.

Недостаток способа заключается R той, что по мере увеличения числа п.ропусков условия удаления окалины ухудшаются за счет стабилизации величины обжатии по ширине раската, а это требует cTpoioH центровки раската относительно оси прокатки, так смещение раската приводит к возникновению серповидности.

Известен способ, предусматривающий прокатку в межвалковом зазоре, образованном двумя валками с волнистой образую10щей, и симметричном относительно продольг ной оси, периодически чередующейся величиной обжатия по щирине раската, причем после каждого пропуска раскат перемещают в направлении,.перпендикулярном оси

15 прокатки на величину, равную половине длины волны образующей валка 3 .

Недостатки способа - увеличите массы исходной заготовки и повышение темпа реверсивной прокатки, что требует cyniecTвепного увеличения массы технологическо20го оборудования -и усложйения систем п средств автоматизации для обеспечения необходимой точности смещения раската и его задачи в межвалковый зазор.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения подката для чистовой клети листового стана, включающий прокатку в клети трио между .калиброванным волнообразным и гладким валками . с чередованием зон максимальной и минимальной деформации по ширине раската, который позволяет повысить качество поверхности готового проката путчем улучщения условий удаления окалин.ы и механические свойства, снизить поперечную разнотолщинность за счет чередования зон максимальной и минимальной деформации по ширине раската и дополнительного течения металла в продольном направлении,, наблюдаемом при деформации раската с волнообразной (гладкой) поверхностью в прямоугольном (волнообразном) межвалковом зазоре 4.

Недостатком способа является необходимость установки дополнительных клетей, что приводит к повышенным капитальным затратам, а в условиях действующих станов реализация способа затруднена отсутствием свободных площадей для установки дополнительной клети, кроме того, имеет место интенсивный неравномерный износ валков, образующих прямоугольный межвалковый зазор,в местах контакта их поверхности с гребнями волнообразной поверхности деформируемого раската.

Цель изобретения - повыщение качества проката и стойкости валка.

Указанная цель достигается тем, чт;о согласно способу получения подката «для чистовой клети листового стана, включающему прокатку -в клети трио между калиброванным волнообразным с гребнями и впадинами и гладким валками с чередованием зон максимальной и минимальной деформации по ширине раската, прокатку осуществляют ассиметрично относительно продольной оси прокатки путем перемещения среднего вальса после каждого пропуска в направлении, перпендикулярном оси прокатки на величину , равную ширине гребня (впадины) валка в предыдущем пропуске.

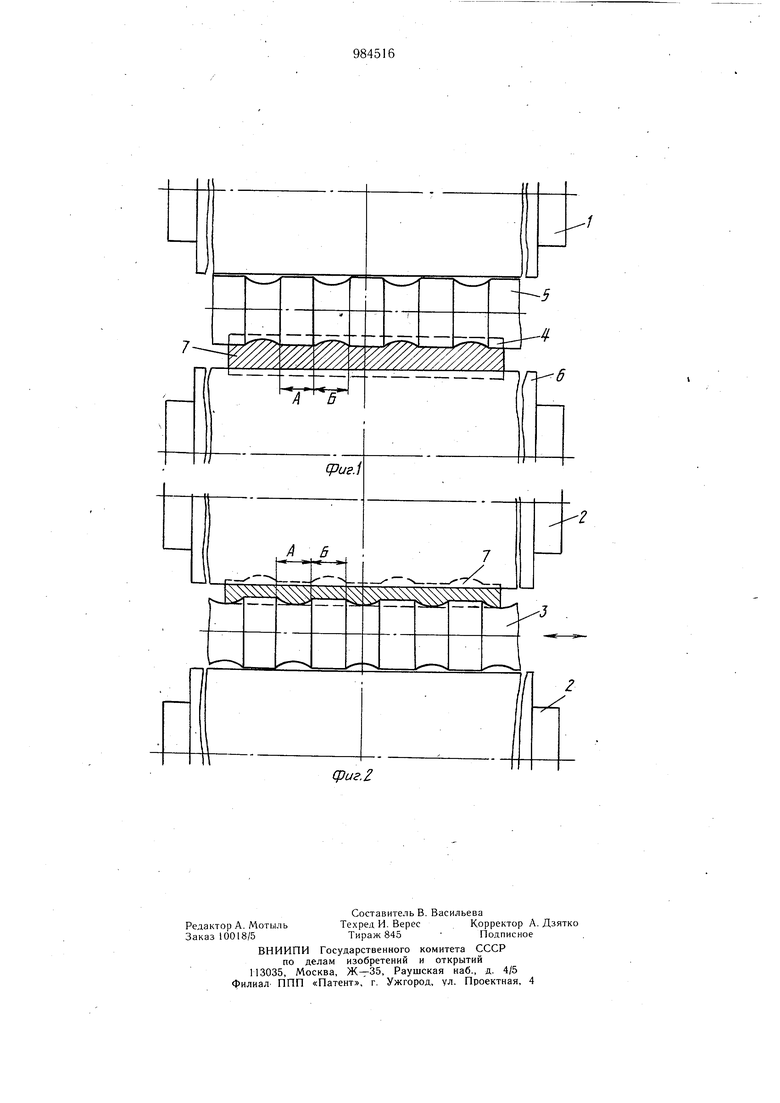

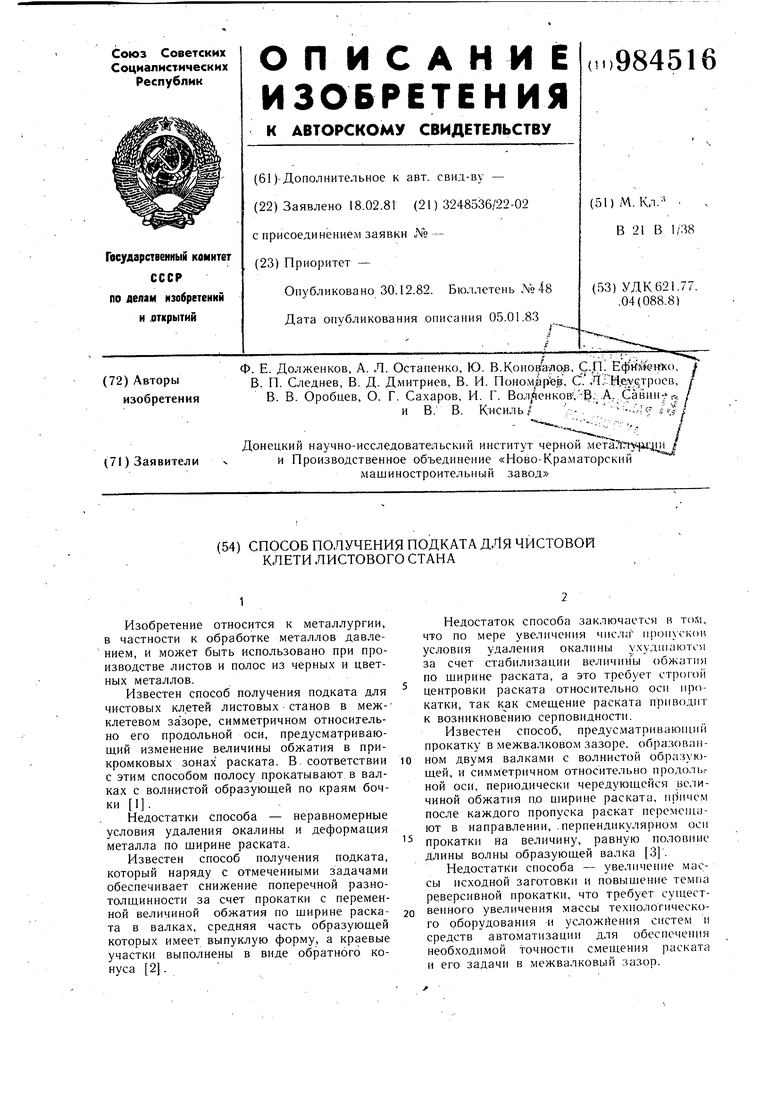

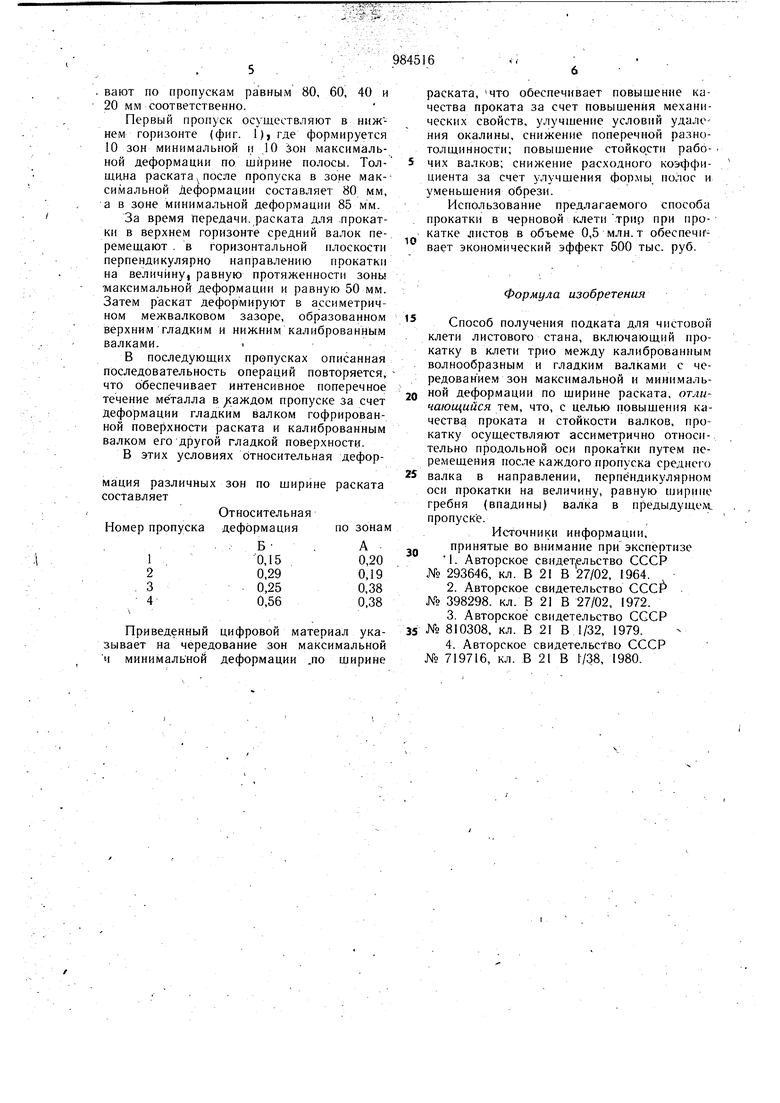

На фиг. 1 показана прокатка сляба в нижнем горизонте клети трио; на фиг. 2 - то же, на верхнем горизонте.

Прокатку осуществляют, в клети трио, которая имеет, по крайней мере, по Одному калиброванному и гладкому валку.

Рассмотрим вариант, когда средний

валок клети трио выполнен с кольцевыми

проточками по-всей длине бочки, например,

с тагом, превыщающим ширину проточки

в два раза, а прокатку осуществляют

в межвалковом зазоре, образованном глад- ,

кими I, 2 и калиброванным 3 валками, что

создает предпосылки для активного воздействия на поперечное течение металла в

каждом пропуске, которое, реализуется

за счет поперечного перемещения среднего валка после каждого пропуска.

, Первое обжатие, сляба 4 осуществляют в нижнем горизонте между валками 5 и 6, формируя при этом гофрированную верхнюю и гладкую нижнюю поверхности раската 7 (фиг. I). Зоны максимальной деформации А чередуют с зонами минимальной деформации Б.

Относительное обжатие по зонам составлдет

Ho-(St-t-0

(О

и

Нп

.в (2) , ° ,

где г -толщина сляба;

S - межвалковый зазор на участке гребня с учетом упругой деформации клети; } - глубина вреза.

После первого пропуска средний валок перемещают в горизонтальной плоскости в (1аправлении, перпендикулярном направлению прокатки на величину, равную, протяженности зоны максимальной деформации, тогда перед вторым пропуском валок 2 займет новое положение (фиг. 2), обеспечивающее обжатие зон А и Б на величину

, S,

СЗ)

, - % - f

(4)

25

Из уравнений (1-4) следует, что если в первом пропуске максимальной относительной деформации подвергают металл

зоны А, то во втором пропуске максимальной относительной деформации -- металл зоны Б.. ,

Аналогичное чередование зон .максимальной и минимальной относительной деформации имеет место и в последующих пропусках, что интенсифицирует течение металла в поперечном направлении и способствует равномерному износу валков, а следовательно, и повыщению их стойкости.

Реализация способа в клети трио с гладким средним валком и калиброванным верхним и нижним повышает стойкость среднего валка за счет чередования зон контакта с гребнями гофрированной поверхности раската.

Пример. Сляб толщиной 100 мм и- шириной 1000 мм прокатыв :1ют в клети трио, у которой средний валок имеет кольцевые проточки щириной 50 мм по всей длине бочки, причем участки гребней шириной

50 мм имеют постоянный диаметр равный 5000 мм, а участки впадин переменные 500 -490 мм. Глубина вреза f равна 5 мм. Межвалковый зазор по буртам с учетом упругой деформации клети устанавливают по пропускам равным 80, 60, 40 и 20 мм соответственно.

Первый пропуск осуществляют в нижнем горизонте (фиг. 1), где формируется 10 зон минимальной и 10 5он максимальной деформации по ширине полосы. Толщяна раската.после пропуска в зоне максимальной деформации составляет 80 мм, а в зоне минимальной деформации 85 мм.

За время передачи, раската для .прокатки в верхнем горизонте средний валок перемещают . в горизонтальной плоскости перпендикулярно направлению прокатки на величину равную протяженности зоны максимальной деформации и равную 50 мм. Затем раскат деформируют в ассиметричном межвалковом зазоре, образованном верхним гладким и нижним калиброванным валками.i

В последующих пропусках описанная последовательность операций повторяется, что обеспечивает интенсивное поперечное течение металла в аждом пропуске за счет деформации гладким валком гофрированной поверхности раската и калиброванным валком его другой гладкой поверхности.

В этих условиях относительная деформация различных зон по ширине раската

составляет

Относительная деформация

омер пропуска

по зонам

Б .

0,15

1

2

0,29

. 3

0,25

0,56 4Приведенный цифровой материал указывает на чередование зон максимальной ч минимальной деформации .по ширине

раската, что обеспечивает повышение качества проката за счет повышения механических свойств, улучшение условий удаления окалины, снижение поперечной разнотолщинности; повышение стойкости рабочих валков; снижение расходного коэффициента за счет улучшения формы полос и уменьшения Обрези.

Использование предлагаемого способа прокатки в черновой клети трир при прокатке листов в объеме 0,5 млн. т обеспечивает экономический эффект 500 тыс. руб.

Формула изобретения

Способ получения подката для чистовой клети листового стана, включающий прокатку в клети трио между калиброванным волнообразным и гладким валками с чередование.м зон максимальной и минимальной деформации по ширине раската, отличающийся тем, что, с целью повышения качества проката и стойкости валков, прокатку осуществляют ассиметрично относительно продольной оси прокатки путем перемещения после каждого пропуска среднего валка в направлении, перпендикулярном оси прокатки на величину, равную ширине гребня (впадины) валка в предыдущем пропуске.

Источники информации,

А . принятые во внимание при экспертизе 1. Авторское свидетельство СССР 0,20 № 293646, кл. В 21 В 27/02, 1964. 0,19

2.Авторское свидетельство CCCl 0,38 № 398298. кл. В 21 В 27/02, 1972. 0,38

3.Авторское свидетельство СССР № 810308, кл. В 21 В 1/32, 1979.

4.Авторское свидетельство СССР № 719716, кл. В 21 В 1-/38, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ продольной прокатки | 1989 |

|

SU1667955A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки широких листови пОлОС | 1979 |

|

SU810308A1 |

| Способ прокатки прямоугольной полосы | 1983 |

|

SU1161201A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

Авторы

Даты

1982-12-30—Публикация

1981-02-18—Подача