1

Изобретение относится к обработке металлов давлением, в частности к изготовлению сосудов, работающих под давлением, и может быть использовано в промышленности при изготовлении укрепляющих колец сосудов.

Известен способ изготовления сосуда, при котором из его стенки вырезают четное количество одинаковых дисков, образуя отверстия, изготавливают укрепляющие кольца с внутренним диаметром, равным диаметру отверстия, и присоединяют их к стенке сосуда соосно отверстиям 1J.

Недостаток состоит в том, что в известном способе укрепляющие кольца вырезают из листового материала, а затем штампуют до получения кривизны, соответствующей кривизне сосуда. При таком способе имеют место большой расход металла и большая трудоемкость изготовления.

С целью уменьшения расхода металла укрепляющие кольца изготавливают из кольцевых секторов, которые вырезают из дисков во взаимно перпендикулярных направлениях радиусом, равным радиусу отверстий, и поочередно соединяют между собой в соответствии с кривизной сосуда.

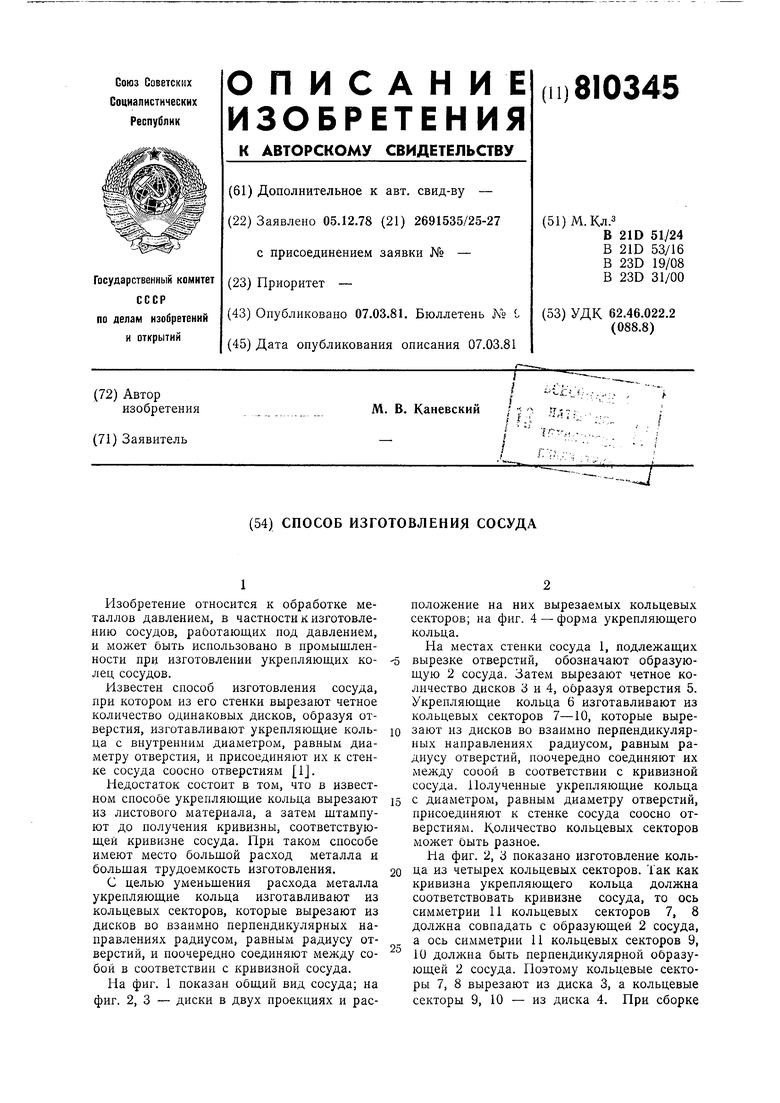

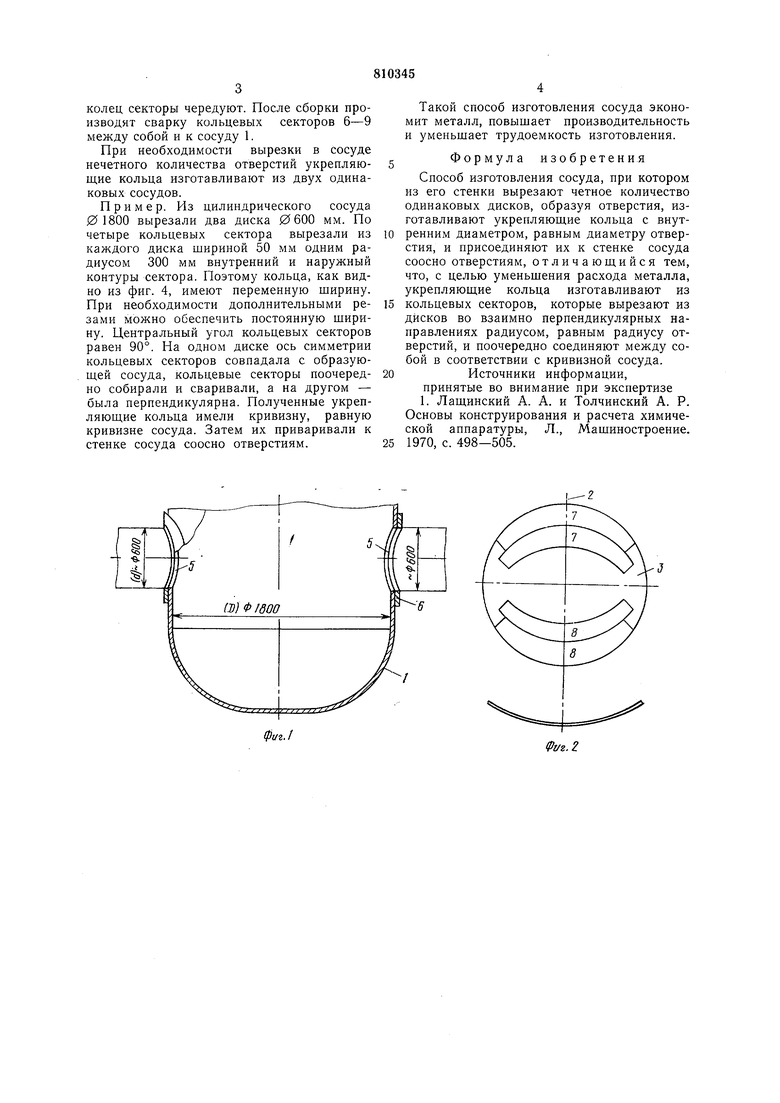

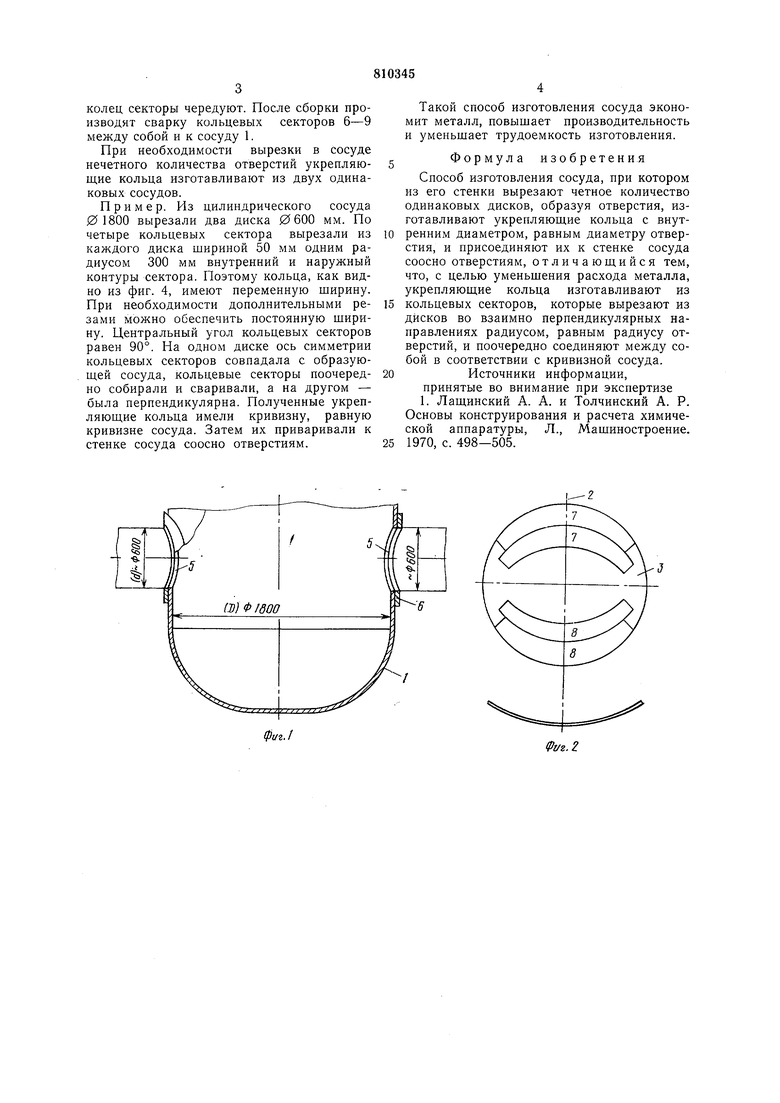

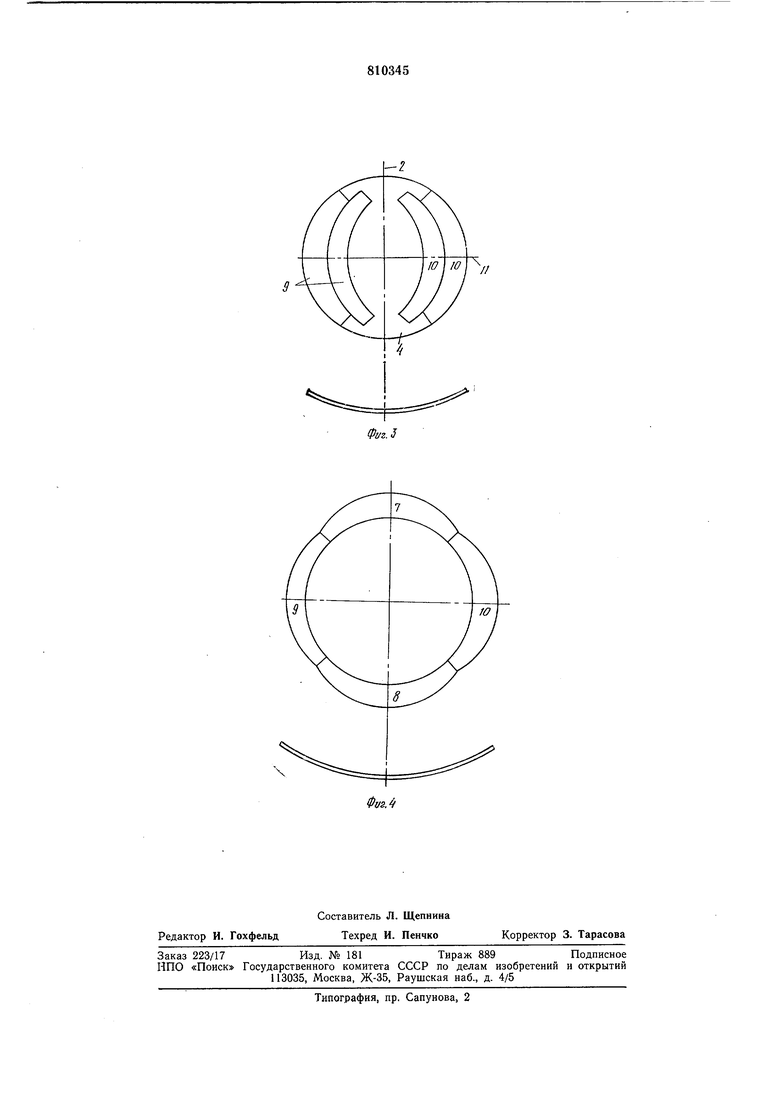

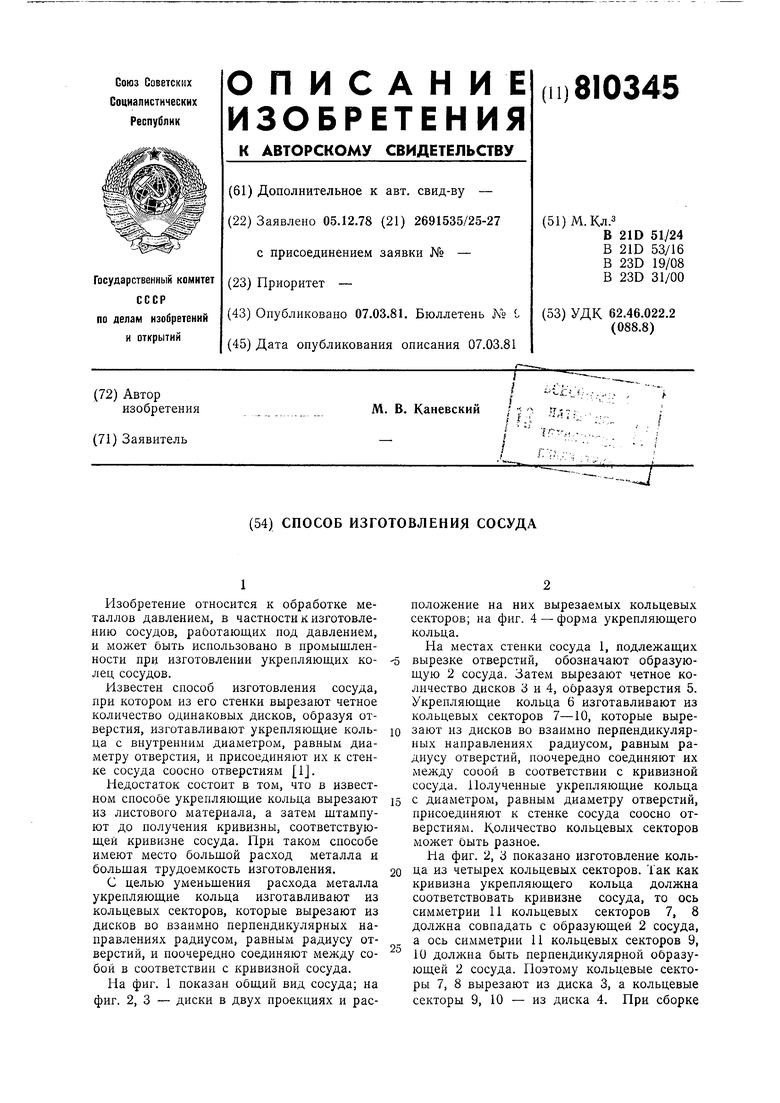

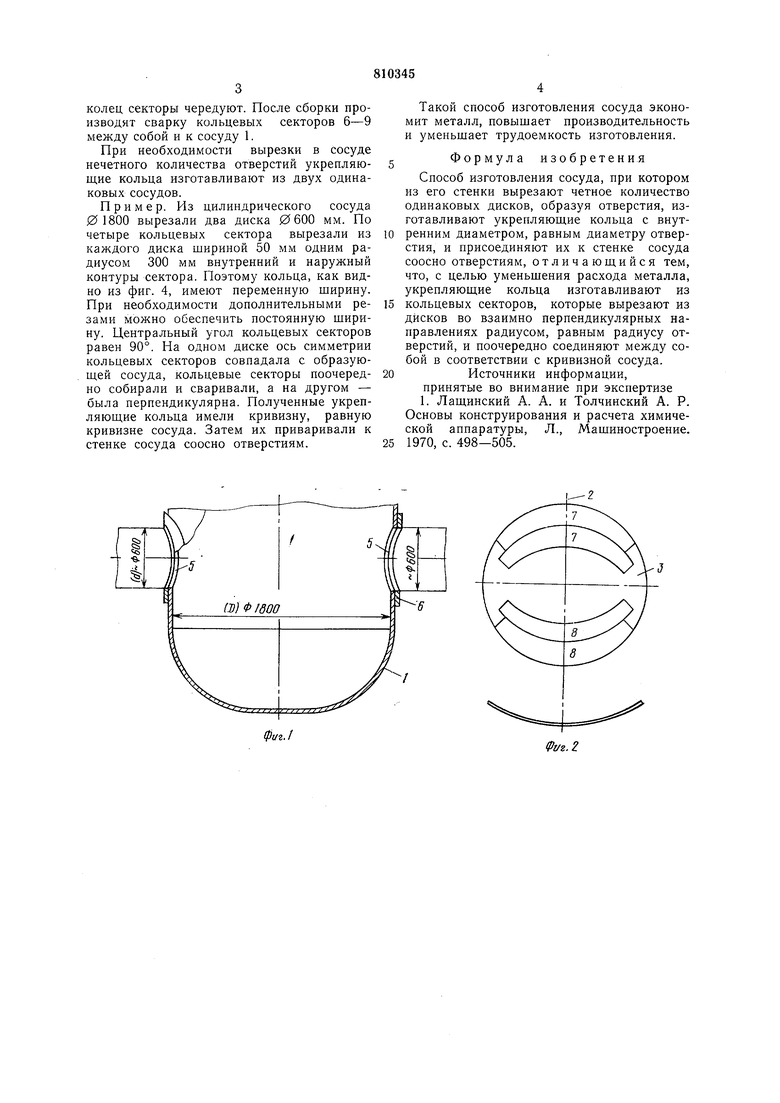

Иа фиг. 1 показан общий вид сосуда; на фиг. 2, 3 - диски в двух проекциях и расположение на них вырезаемых кольцевых секторов; па фиг. 4 -форма укрепляющего кольца.

Па местах стенки сосуда 1, подлежащих вырезке отверстий, обозначают образующую 2 сосуда. Затем вырезают четное количество дисков 3 и 4, образуя отверстия 5. Укрепляющие кольца 6 изготавливают из кольцевых секторов 7-10, которые вырезают из дисков во взаимно перпендикулярных направлениях радиусом, равным радиусу отверстий, поочередно соединяют их между сооой в соответствии с кривизной сосуда. Полученные укрепляющие кольца с диаметром, равным диаметру отверстий, присоединяют к стенке сосуда соосно отверстиям. Количество кольцевых секторов может оыть разное.

Па фиг. 2, 3 показано изготовление кольца из четырех кольцевых секторов. Так как кривизна укрепляющего кольца должна соответствовать кривизне сосуда, то ось симметрии 11 кольцевых секторов 7, 8 должна совпадать с образующей 2 сосуда, а ось симметрии 11 кольцевых секторов 9, 10 должна быть перпендикулярной образующей 2 сосуда. Поэтому кольцевые секторы 7, 8 вырезают из диска 3, а кольцевые секторы 9, 10 - из диска 4. При сборке

колец секторы чередуют. После сборки производят сварку кольцевых секторов 6-9 между собой и к сосуду 1.

При необходимости вырезки в сосуде нечетного количества отверстий укрепляющие кольца изготавливают из двух одинаковых сосудов.

Пример. Из цилиндрического сосуда 01800 вырезали два диска 0600 мм. По четыре кольцевых сектора вырезали из каждого диска шириной 50 мм одним радиусом 300 мм внутренний и наружный контуры сектора. Поэтому кольца, как видно из фиг. 4, имеют переменную ширину. При необходимости дополнительными резами можно обеспечить постоянную ширину. Центральный угол кольцевых секторов равен 90°. На одном диске ось симметрии кольцевых секторов совпадала с образуюш,ей сосуда, кольцевые секторы поочередно собирали и сваривали, а на другом - была перпендикулярна. Полученные укрепляюш,ие кольца имели кривизну, равную кривизне сосуда. Затем их приваривали к стенке сосуда соосно отверстиям.

Такой способ изготовления сосуда экономит металл, повышает производительность и уменьшает трудоемкость изготовления.

Формула изобретения

Способ изготовления сосуда, при котором из его стенки вырезают четное количество одинаковых дисков, образуя отверстия, изготавливают укрепляющие кольца с внутренним диаметром, равным диаметру отверстия, и присоединяют их к стенке сосуда соосно отверстиям, отличающийся тем, что, с целью уменьшения расхода металла, укрепляющие кольца изготавливают из кольцевых секторов, которые вырезают из дисков во взаимно перпендикулярных направлениях радиусом, равным радиусу отверстий, и поочередно соединяют между собой в соответствии с кривизной сосуда.

Источники информации, принятые во внимание при экспертизе 1. Лащинский А. А. и Толчинский А. Р. Основы конструирования и расчета химической аппаратуры. Л., Машиностроение. 1970, с. 498-505.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБОРА ПРОБЫ ВЫСОКОНАГРУЖЕННОГО МЕТАЛЛА СОСУДОВ И АППАРАТОВ, ЭКСПЛУАТИРУЕМЫХ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2011 |

|

RU2457458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ СВАРНЫХ РЕБЕР ЖЕСТКОСТИ | 2011 |

|

RU2479397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКОЙ СЕТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2720288C2 |

| СПОСОБ ФИГУРНОЙ МНОГОСТРУЙНОЙ КИСЛОРОДНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2106232C1 |

| Способ изготовления заготовок кольцевых секций | 1981 |

|

SU1007789A1 |

| Способ определения механических свойств изделий из биметаллов | 1990 |

|

SU1795338A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СОСУДОВ ПОД ДАВЛЕНИЕМ ДЛЯ ТЕКУЧИХ СРЕД | 2015 |

|

RU2683676C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2023 |

|

RU2795867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

Фиг.1

I---2

Фиг. 2

--

Авторы

Даты

1981-03-07—Публикация

1978-12-05—Подача