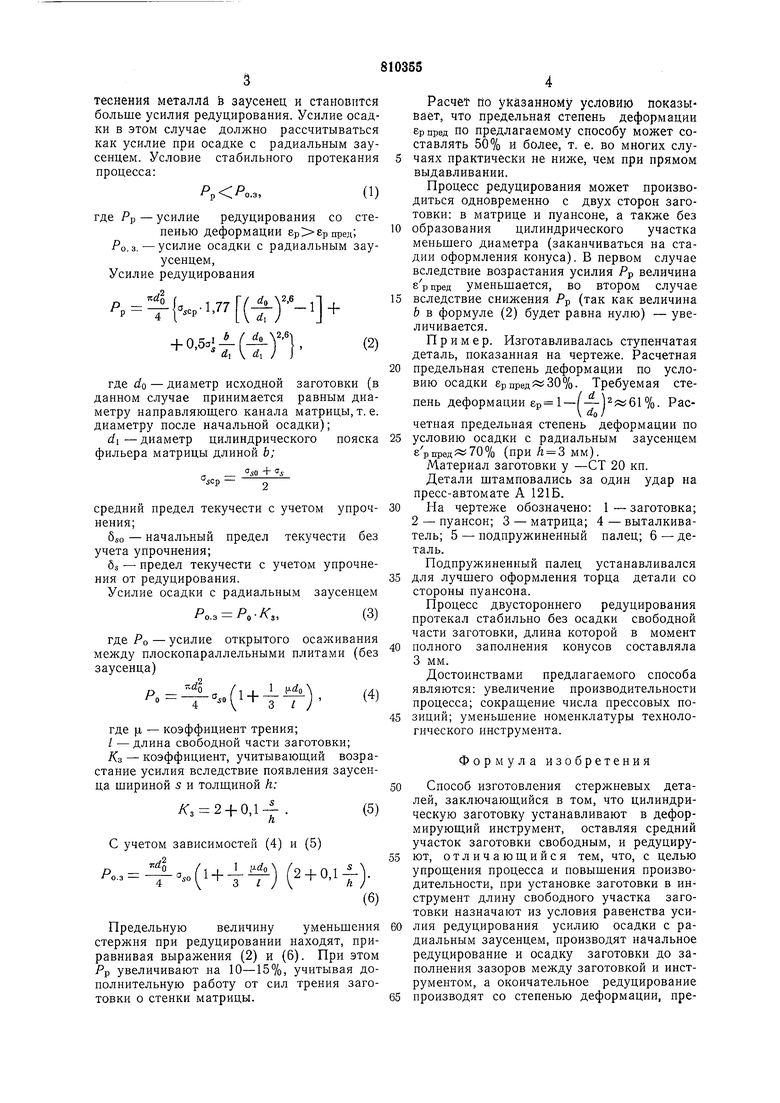

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей типа валов, осей, пальцев, а также болтов, шпилек и т. п. Известен способ изготовления стержневых деталей, заключающийся в том, что цилиндрическую заготовку устанавливают в деформирующий инструмент, оставляя средний участок заготовки свободным, и редуцируют 1. Степень деформации заготовки при этом способе ограничена (при малой длине свободной части заготовки, не контактирующей с инструментом) только условием равенства усилий осадки и редуцирования заготовки и в пределе составляет 25-30%. При этом заталкивание заготовки в матрицу и процесс редуцирования производится без осадки и трение заготовки о боковые стенки матрицы отсутствует. При необходимости уменьщения диаметра стержня на большую величину применяют многократное редуцирование за несколько операций. Это усложняет процесс и снижает его производительность. Целью изобретения является упрощение процесса и повыщение производительности. Поставленная цель достигается тем, что при установке заготовки в инструмент дли ну свободного участка заготовки назначают из условия равенства усилия редуцирования усилию осадки с радиальным заусенцем, производят начальное редуцирование и осадку заготовки до заполнения зазоров заготовкой и инструментом, а окончательное редуцирование производят со степенью деформации, превышающей предельную по условию начала осадки. На чертеже показана схема изготовления стержневых деталей: а - после установки заготовки в инструмент; б - после окончания осадки; в - в конце редуцирования. Процесс редуцирования в отличие от известного способа после начальной осадки заготовки с заполнением зазора между стенками матрицы и заготовкой происходит с трением заготовки о стенки матрицы. В отличие от обычного редуцирования ограничения максимальной длины свободной части заготовки по дополнительному условию продольной устойчивости не производят, так как она будет заведомо менььме предельной. Несмотря на наличие свободной части заготовки при редуцировании осадки этой части не происходит, так как после заполнения зазора требуемое для дальнейшей осадки усилие значительно (более чем в 2 раза) возрастает из-за необходимости вытеснения металла в заусенец и становится больше усилия редуцирования. Усилие осадки в этом случае должно рассчитываться как усилие при осадке с радиальным заусенцем. Условие стабильного протекания процесса: .з,(1) где Рр - усилие редуцирования со степенью деформации ер ерпред; 0.3.-усилие осадки с радиальным зауусенцем, Усилие редуцирования р L 1 77 Г/ о V l1-i р--N MlT ; М + 0,5.1 где do - диаметр исходной заготовки (в данном случае принимается равным диаметру направляющего канала матрицы,т.е. диаметру после начальной осадкн); di - диаметр цилиндрического пояска фильера матрицы длиной Ь; °50 -f s средний предел текучести с учетом упрочнения;6so - начальный предел текучести без учета упрочнения; 6s - предел текучести с учетом упрочнения от редуцирования. Усилие осадки с радиальным заусенцем Я„.З ЯО-АЗ,(3) где РО - усилие открытого осаживания между плоскопараллельными плитами (без заусенца) где (д, - коэффициент трения; / - длина свободной части заготовки; Кз - коэффициент, учитывающий возрастание усилия вследствие появления заусепца щириной S и толщиной h: K, 2 + Q,l-j-.(5) С учетом зависимостей (4) и (5) +тт) (+.f Предельную величину уменьщения стержня при редуцировании находят, приравнивая выражения (2) и (6). При этом Рр увеличивают на 10-15%, учитывая дополнительную работу от сил трения заготовки о стенки матрицы. 5 10 15 20 25 30 35 40 45 50 55 60 65 Расчет Но указанному условню показывает, что предельная степень деформации Ер пред но предлагаемому способу может составлять 50% н более, т. е. во многих случаях практически не ниже, чем при прямом выдавливании. Процесс редуцирования может производиться одновременно с двух сторон заготовки: в матрице и пуансоне, а также без образования цилиндрического участка меньшего диаметра (заканчиваться на стадии оформления конуса). В первом случае вследствие возрастания усилия Рр величина ерпред уменьщается, во втором случае вследствие снижения Рр (так как величина b в формуле (2) будет равна нулю) - увеличивается. Пример. Изготавливалась ступенчатая деталь, показанная на чертеже. Расчетная предельная степень деформации по условию осадки Ер пред 30%. Требуемая степень деформации 8р 1-(-). Расчетная предельная степень деформации по условию осадки с радиальным заусенцем ерпред« 70% (при /1 3 мм). Материал заготовки у -СТ 20 кн. Детали щтамповались за один удар на пресс-автомате А 121Б. Па чертеже обозначено: 1 -- заготовка; 2- пуансон; 3 - матрица; 4 - выталкиватель; 5 - подпружиненный палец; 6 - деталь. Подпружиненный палец устанавливался для лучшего оформления торца детали со стороны пуансона. Процесс двустороннего редуцирования протекал стабильно без осадки свободной части заготовки, длина которой в момент полного заполнения конусов составляла Достоинствами предлагаемого способа являются: увеличение производительности процесса; сокращение числа прессовых позиций; уменьшение номенклатуры технологического инструмента. Формула изобретения Способ изготовления стержневых деталей, заключающийся в том, что цилиндрическую заготовку устанавливают в деформирующий инструмент, оставляя средний участок заготовки свободным, и редуцируют, отличающийся тем, что, с целью упрощения процесса и повышения производительности, при установке заготовки в инструмент длину свободного участка заготовки назначают из условия равенства усиЛИЯ редуцирования усилию осадки с радиальным заусенцем, производят начальное редуцирование и осадку заготовки до заполнения зазоров между заготовкой и инструментом, а окончательное редуцирование производят со степенью деформации, преSб

вышаюЩей предельную по условию начала1. Справочник Холодная объемная штамосадка.повка под ред. Навроцкого Г. А., М., 1973,

Источники информации,с. 397-406. принятые во внимание при экспертизе

S1035S

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ | 1996 |

|

RU2092267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| Способ выдавливания стержневых деталей | 1985 |

|

SU1310058A1 |

| Способ упрочнения сталей мартенситного класса | 1979 |

|

SU893366A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

Авторы

Даты

1981-03-07—Публикация

1979-03-12—Подача