fO

15

20

25

Изобретение относится к обработке металлов давлением и может быть использовано для выдавливания стержневых деталей.

Целью изобретения является снижение энергозатрат.

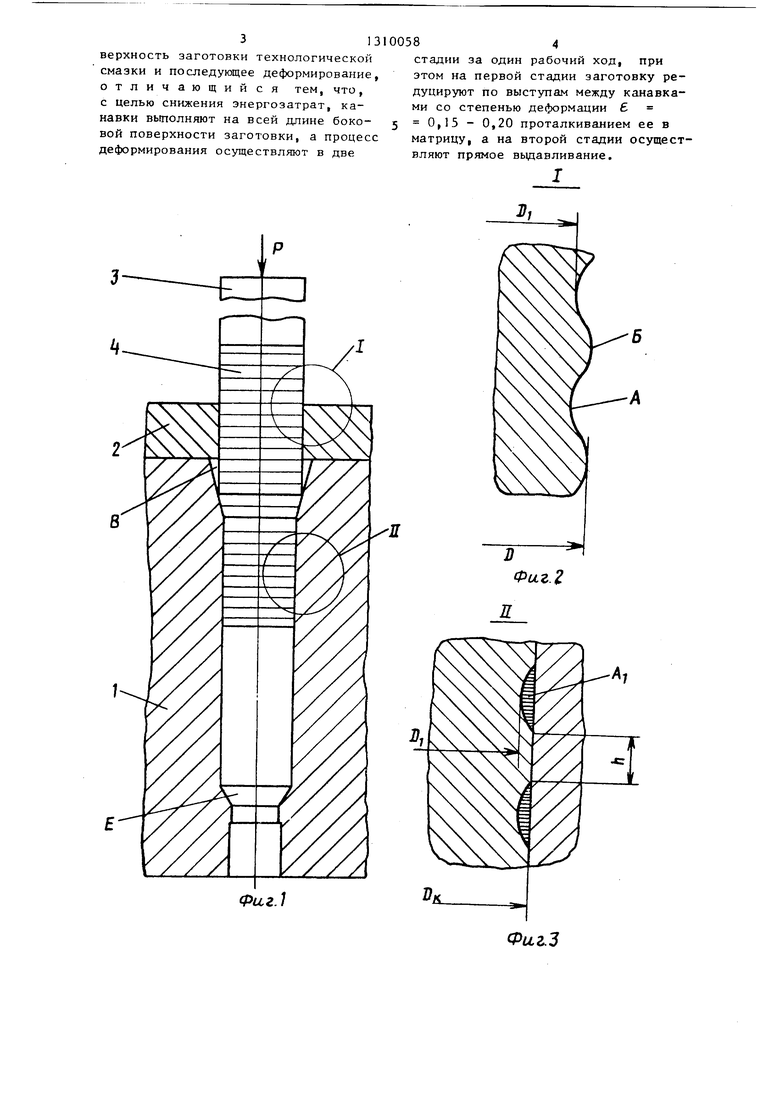

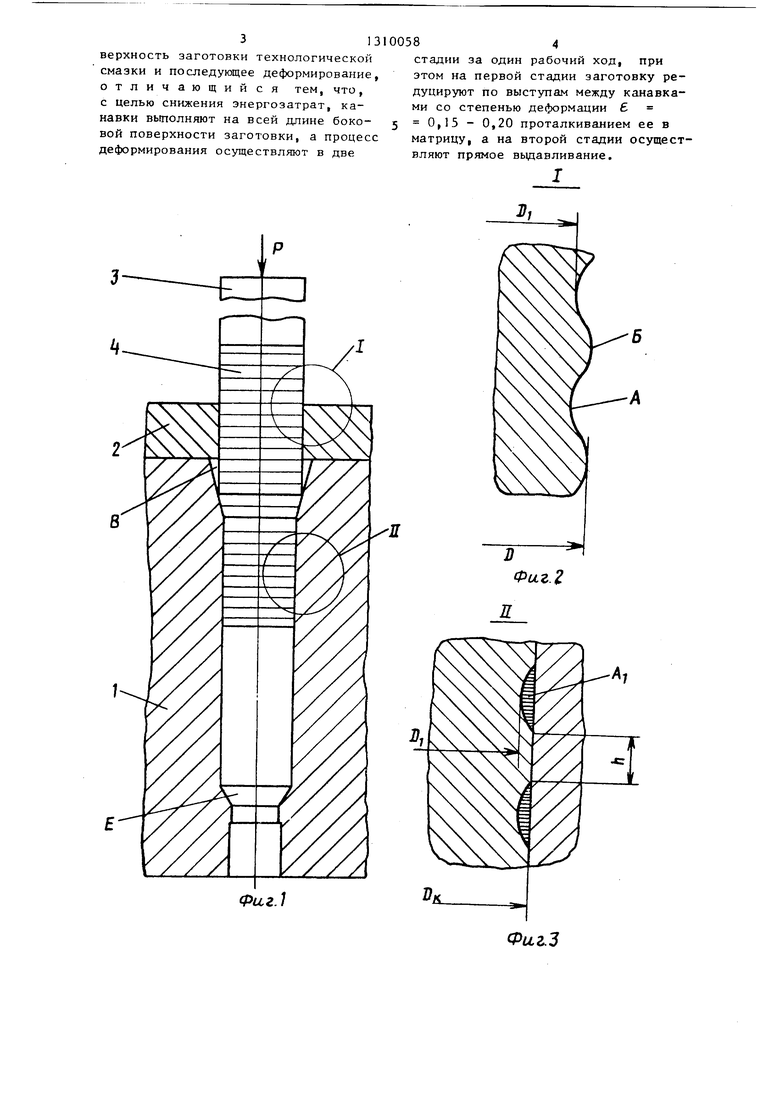

На фиг.1 показана первая стадия деформирования - редуцирование заготовки; на фиг. 2 - узел I на фиг.1; на фиг. 3 - узел Т Т на фиг.1, после редуцирования на фиг. 4 - вторая стадия деформирования - прямое выдавливание детали; на фиг. 5 - узел ПТ на фиг.А (до выдавливания); на фиг. 6 - узел 1У на фиг.4 (после выдавливания) ,

Способ осуществляют следующим образом.

Из исходной заготовки получают специальную заготовку с замкнутыми кольцевыми канавками А (фиг.1).Кольцевые канавки на заготовке выполняют пластическим деформированием, например, с помощью накатных роликов.Затем специальную заготовку отжигают, фосфатируют и омыливают. Непосредственно перед штамповкой на заготовку наносят жидкую смазку, например,окунанием. В качестве смазочной среды могут быть использованы, например, касторовое масло, глицерин, консистентная смесь дисульфида молибдена или порошкообразного графита с минеральным маслом и другие.

Диаметр выступов специальной заготовки D выбирают так, чтобы при заталкивании ее в матрицу 1 через центрирующее колыга 2 осуществляется процесс редуцирсшання со сгег1еп1)Ю деформаций 0,15-0,20. Диаметр впадин D, зыбиршэ 1 так, чтобы после редуцирования сгтецпалыюй заготовки в матрице 1 сохранились канавки А,, заполненные смазочной средой (фиг.1). Толщина смазочного слоя в канавках А, может составлять 0,05 - 0,5 мм в зависимости от вязкости смазки, скорости деформирования, предела текучести деформируемого . ме- Q талла и диаметра заготовки.

При проталкивании пуансоном 3 заготовки 4 через формообразующую воронку В матрицы 1 выступы Б сминаются, а излишки смазки вытесняют с я. По с- 55 деталей, включающий получение ци- ле захода заготовки 4 в цилиндричес- линдрической заготовки, на боковой кую часть матрицы 1 на месте гребещ- поверхности которой выполнены замк- ков образуются цилиндрические пояс- нутые канавки, отжиг, фосфатирова- ки высотой h, на которых действуют ние, омыливание, нанесение на поуплотняющие давления, препятствующи вытеснению смазки из канавок А в процессе выдавливания, Позтому стен ки матрицы и боковая поверхность за готовки разделены слоем смазки на протяжении всего процесса выдавлива ния и потери на трение Сводятся к м нимуму. Это особенно важно при выда ливании стержневых деталей из высок заготовок (Н 3 Р), когда из-за зна чительного влияния трения процесс

выдавливания становится невозможным I

В процессе выдавливания в област

формообразующей воронки Е контактны давления увеличиваются, смазка из кольцевых канавок вытесняется на по верхность трения воронки и калибрую щего пояска и тем самым обеспечива ется оптимальный режим трения, близ кий к гидродинамическому,

Пример. Стержневую деталь из стали 15Х изготавливают следующи образом. Из исходной заготовки нака кой роликами получают специальную заготовку. Затем эту заготовку отжи гают, фосфатируют и омьтивают по из вестным peжимaMj смазывают смесью дисульфида молибдена с минеральным маслом, укладывают в матрицу и дефо мируют в две стадии: на первой стадии заготовку редуцируют по выступа с диаметра D 8,5 мм до диаметра D, 8 мм, на второй стадии осуществляют процесс выдавливания стержня диаметром d 5 мм. Усилие выдав ливания по показа}1ию силоизмеритель ного устройства составило 11,3 тс, IIpi выдавливании той же детали по известному способу усилие выдав шва ния составляет 14,2 тс, причем в процессе выдавливания первой детали

35

40

45

пуансо), изготовленный из стали Р6М5 и термообработанный на твердость НС 59 - 61, подвергая в сред- HGii его части осадке и изгибу. Таким образом, усилие выдавливания по предложенному способу на 20 - 25% ниже по срарт{ению с известным способом.

Формула изобретени Способ выдавливания стерж 1евых

уплотняющие давления, препятствующие вытеснению смазки из канавок А в процессе выдавливания, Позтому стенки матрицы и боковая поверхность заготовки разделены слоем смазки на протяжении всего процесса выдавливания и потери на трение Сводятся к минимуму. Это особенно важно при выдавливании стержневых деталей из высоких заготовок (Н 3 Р), когда из-за значительного влияния трения процесс

выдавливания становится невозможным.. I

В процессе выдавливания в области

формообразующей воронки Е контактные давления увеличиваются, смазка из кольцевых канавок вытесняется на поверхность трения воронки и калибрующего пояска и тем самым обеспечивается оптимальный режим трения, близкий к гидродинамическому,

Пример. Стержневую деталь из стали 15Х изготавливают следующим образом. Из исходной заготовки накаткой роликами получают специальную заготовку. Затем эту заготовку отжигают, фосфатируют и омьтивают по известным peжимaMj смазывают смесью дисульфида молибдена с минеральным маслом, укладывают в матрицу и деформируют в две стадии: на первой стадии заготовку редуцируют по выступам с диаметра D 8,5 мм до диаметра D, 8 мм, на второй стадии осуществляют процесс выдавливания стержня диаметром d 5 мм. Усилие выдавливания по показа}1ию силоизмеритель- ного устройства составило 11,3 тс, IIpi выдавливании той же детали по известному способу усилие выдав шва- ния составляет 14,2 тс, причем в процессе выдавливания первой детали

деталей, включающий получение ци- линдрической заготовки, на боковой поверхности которой выполнены замк- нутые канавки, отжиг, фосфатирова- ние, омыливание, нанесение на по

пуансо), изготовленный из стали Р6М5 и термообработанный на твердость НС 59 - 61, подвергая в сред- HGii его части осадке и изгибу. Таким образом, усилие выдавливания по предложенному способу на 20 - 25% ниже по срарт{ению с известным способом.

Формула изобретения Способ выдавливания стерж 1евых

верхность заготовки технологической смазки и последующее деформирование, отличающийся тем, что, с целью снижения энергозатрат, канавки выполняют на всей длине боковой поверхности заготовки, а процесс деформирования осуществляют в две

стадии за один рабочий ход, при этом на первой стадии заготовку редуцируют по выступам между канавками со степенью деформации 0,15 - 0,20 проталкиванием ее в матрицу, а на второй стадии осуществляют прямое выдавливание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержневых деталей | 1985 |

|

SU1311828A1 |

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| Заготовка для прессования | 1980 |

|

SU889177A1 |

| Способ изготовления ступенчатых изделий, преимущественно с отростком | 1988 |

|

SU1669601A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ШЛИЦЕВЫХ ВТУЛОК | 1994 |

|

RU2070466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ | 1996 |

|

RU2092267C1 |

| Способ формообразования заготовок | 1980 |

|

SU904824A1 |

| Способ изготовления стержневыхдЕТАлЕй | 1979 |

|

SU810355A1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

Изобретение относится к ти обработки металлов давление Цель изобретения - снижение деформирующих усилий, повышение стойкости инструмента и качества получаемых деталей. Перед прямым выдавливанием стержневых деталей получают заготовку в виде цилиндра, на всей боковой поверхности которого выполнены замкнутые кольцевые канавки, например овальной формы, а процесс деформирования осуществляют в две стадии за один ход пресса, причем на первой стадии заготовку редуцируют по выступам со степенью деформации 0,15 - 0,20 при заталкивании ее в матрицу, на второй стадии осуществляют прямое выдавливание. При редуцировании заготовки на первой стадии деформирования выступы сминаются и на их месте образуются пояски, препятствующие вытеснению смазки из канавок. 6 ил. с (Л ел 00

Фаг.

Фиг.З

Фиг. 5

Фиг. 6

Фиг. Ч

( оставитe;uj Л.Быстрое Редактор Н, 1выдкаяТе -ред В . Кадзр

Заказ 1819/7Тираж 733Подписное

ВИИШИ Государственпс го г:омитета СССР

по ичо( ;) и открытий , Мо( чва, li-35, Раушская паи., j ,,)

Произп 1дcтвeннo-noлигpaф iчecкoe frnif чприятие, г .Ужгород, v.,i .11 ;оркт1 ая ,

Корректор A.TiicKO

| Заготовка для прессования | 1980 |

|

SU889177A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-15—Публикация

1985-12-29—Подача