Изобретение относится к обработке металлов давлением и может быть использовано при холодной объемной штамповке стержневых крепежных деталей с головкой.

Известен способ изготовления крепежных деталей типа стрежня с головкой за один переход /Мокринский В.И. Ригмант Б.М. Петрик С.М. А.с. N 940958, кл. B 21 G 3/12. Б.И. N 25, 1982 г./, включающий технологические операции выдавливания стержня и высадку головки, которые осуществляются последовательно за два отдельных удара.

Недостатками способа являются: большие затраты усилия и энергии на контактное трение металла в пуансоне, радиальное течение металла в стержневой части детали при высадке головки, когда стержень имеет в качестве упора выталкиватель. Это, в свою очередь, приводит к росту усилия выталкивания детали из матрицы и ухудшению качества получаемых стержневых деталей. Кроме того, пластическое формообразование детали осуществляется за два отдельных перехода, что требует замены рабочего инструмента.

Наиболее близким является способ изготовления стержневых деталей с головкой комбинированной холодной высадкой /штамповкой/ за один переход /Холодная объемная штамповка: Справочник/ Под ред. Г.А. Навроцкого. М. Машиностроение, 1973. с. 93/, включающий свободную осадку головки с выдавливанием сплошного стержня. При этом металл подвергают пластическому сжатию между параллельными элементами штампа, например, между плоским и кольцевым элементами с углом конусности 90oC на сторону.

Недостатками способа являются: затрудненные условию течения металла при формообразовании стержневой части детали и недостаточная прочность в зоне перехода от головки к стержню, обусловленные большим углом конусности и резкой неоднородностью упрочнения металла в головке и стержне детали.

Целью изобретения является улучшение условий пластического течения металла, расширение технологических возможностей и повышение качества штампуемых стержневых деталей с головкой.

Эта цель достигается за счет того, что в способе изготовления стержневых крепежных деталей с головкой холодной объемной штамповкой за один переход совмещают формообразование головки детали с редуцированием стержневой части в конической матрице без ее упора в выталкиватель, а радиальное течение металла в головке и ее форму задают за счет изменения контактного трения для круглых в плане головок или конфигурации пуансона, когда многогранная полость в пуансоне позволяет получать квадратную или шестигранную форму головки, а полусферическая полость сферические головки для деталей типа болтов, винтов, шаровых пальцев соответственно; при этом удельное усилие редуцирования равно удельному усилию высадки головки.

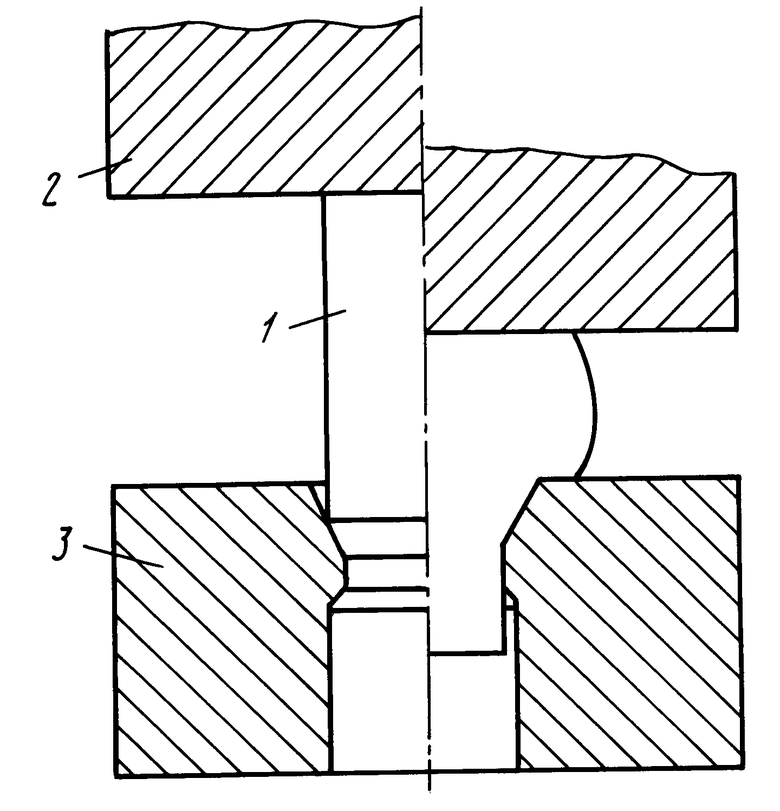

На чертеже показана технологическая схема процесса деформации и течения металла при изготовлении стержневых крепежных деталей за один переход.

Исходная цилиндрическая заготовка 1 подвергается пластическому сжатию между пуансоном 2 и редуцирующей матрицей 3 с одновременным течением металла в продольном направлении и образованием при этом стержневой части и головки детали.

Уменьшая контактное трение /за счет смазки/, можно регулировать неравномерность радиального течения металла по высоте головки при плоской форме пуансона и соответственно величину бочкообразности. Применение фасонных форм углубления в пуансоне обеспечивает получение головок, отличных от круглых в плане, например, квадратных, шестигранных или сферических.

Предлагаемый способ обеспечивает совмещение двух технологических операций в одном переходе без замены рабочего инструмента, улучшает условия течения металла и повышает прочностные характеристики и качество стержневых крепежных деталей.

Способ проверен при холодной штамповке заготовок болтов М 16 из стали 20 за один переход. Степень деформации при редуцировании составила 30 и 50 что позволило получать головки различного объема с соотношением диаметров головки и стержня 1,6 и 2,0 соответственно.

Способ пригоден для холодной штамповки стержневых крепежных деталей с головкой различной формы и размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| СПОСОБ ПОСПЕЛОВА ВЫСАДКИ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ И МНОГОГРАННЫМ ПОДГОЛОВНИКОМ | 1991 |

|

RU2010663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1997 |

|

RU2133167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

Использование: холодная объемная штамповка стержневых крепежных деталей с головкой различной формы и объема. Цель - улучшение условий пластического течения металла, расширение технологических возможностей и повышение качества штампуемых стержневых деталей с головкой. Сущность изобретения - пластическое сжатие цилиндрической заготовки между пуансоном и редуцирующей матрицей с одновременным формообразованием стержневой части и головки детали. Радиальное течение металла в головке и ее форму задают за счет изменения контактного трения или конфигурации пуансона, при этом удельное усилие редуцирования равно удельному усилию высадки головки. 1 ил.

Способ изготовления стержневых крепежных деталей с головкой комбинированной холодной объемной штамповкой за один переход, отличающийся тем, что формообразование головки детали совмещают с редуцированием стержневой части в конической матрице без ее упора в выталкиватель, а радиальное течение металла в головке и ее форму задают за счет изменения контактного трения или конфигурации пуансона, при этом удельное усилие редуцирования равно удельному усилию высадки головки.

| Холодная объемная штамповка.Справочник / Под ред | |||

| Г.А.Навроцкого | |||

| - М.: Машиностроение, 1973, с.93. |

Авторы

Даты

1997-10-10—Публикация

1996-02-16—Подача