1

Изобретение относится к металлургии, в частности к устройствам для электромагнитной обработки кристаллизующегося металла.

Известно устройство для электромагнитной обработки кристаллизующегося металла, содержащее электроды и установленный вокруг нее магнитопровод с соленоидами 1.

Известное устройство имеет тот недостаток, что магнитное поле имеет осевую ориентацию, а теплоотвод имеет перпендикулярное к ориентации магнитного поля направление, что не позволяет его использовать для получения отливок с радиальной кристаллизацией.

С целью устранения указанного недостатка устройство снабжено теплоизолирующими подушками, установленными на щтангах, нижняя из которых имеет возможность вертикального перемещения, а магнитопровод выполнен в виде двух двойных щайб с горизонтальной линией разъема, смонтированных на вертикальных сердечниках соленоидов, причем изложница размещена между теплоизолирующими подущками и в центральном отверстии сопряженных охлаждаемых щайб, верхняя из которых имеет возможность горизонтального перемещения.

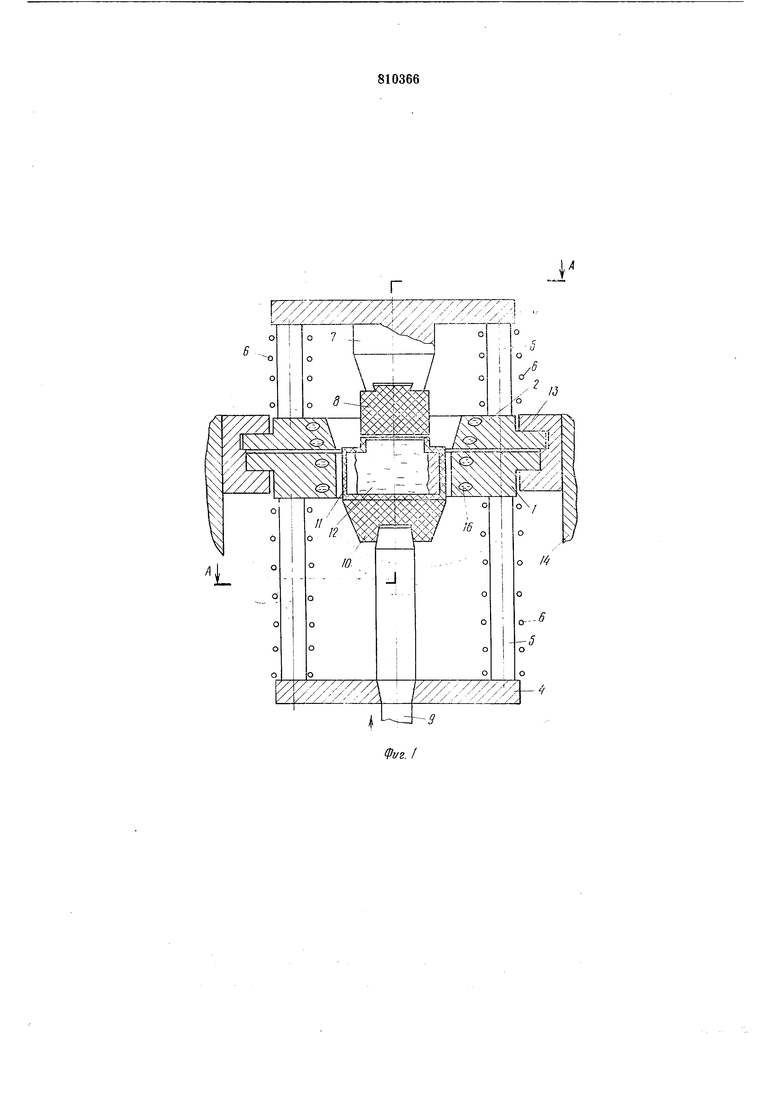

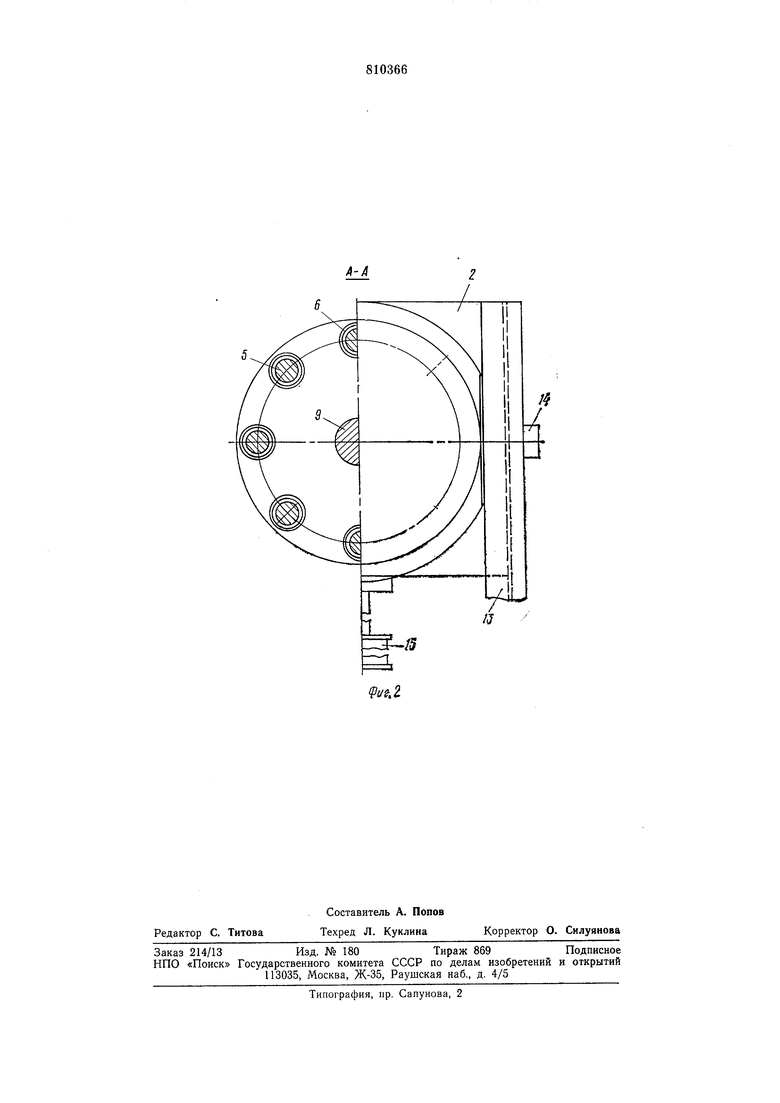

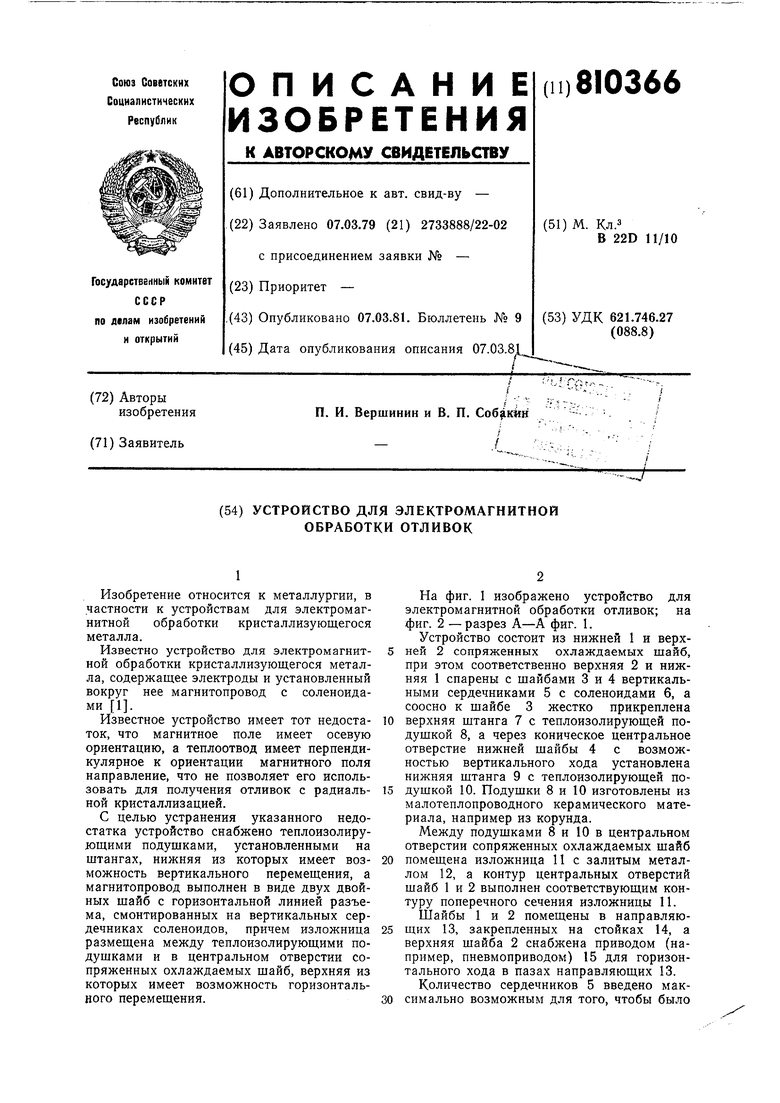

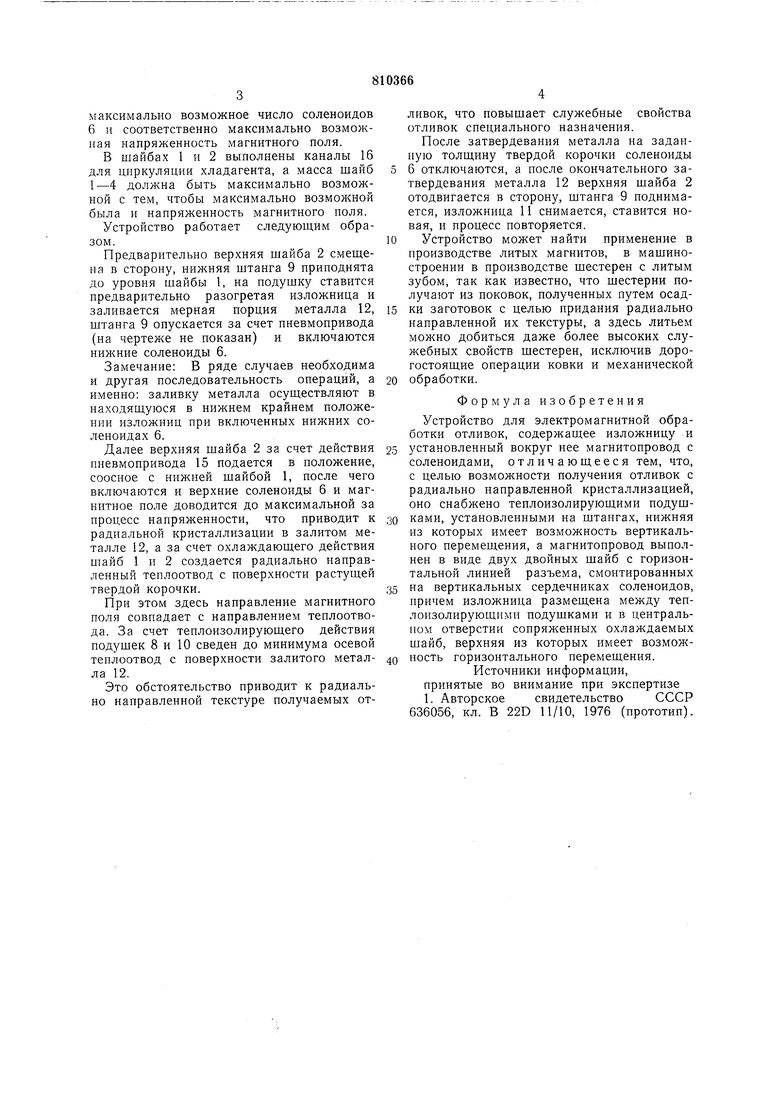

На фиг. 1 изображено устройство для электромагнитной обработки отливок; на фиг. 2 -разрез А-А фиг. 1.

Устройство состоит из нижней 1 и верхней 2 сопряженных охлаждаемых шайб, при этом соответственно верхняя 2 и нижняя 1 спарены с шайбами 3 и 4 вертикальными сердечниками 5 с соленоидами 6, а соосно к щайбе 3 жестко прикреплена

верхняя штанга 7 с теплоизолирующей подущкой 8, а через коническое центральное отверстие нижней шайбы 4 с возможностью вертикального хода установлена нижняя штанга 9 с теплоизолирующей подушкой 10. Подушки 8 и 10 изготовлены из малотеплопроводного керамического материала, например из корунда.

Между подушками 8 и 10 в центральном отверстии сопряженных охлаждаемых шайб

помещена изложница 11 с залитым металлом 12, а контур центральных отверстий шайб 1 и 2 выполнен соответствующим контуру поперечного сечения изложницы 11. Шайбы I и 2 помещены в направляющих 13, закрепленных на стойках 14, а верхняя шайба 2 снабжена приводом (например, пневмоприводом) 15 для горизонтального хода в пазах направляющих 13. Количество сердечников 5 введено максимально возможным для того, чтобы было

максимально возможное число соленоидов 6 и соответственно максимально возможная напряженность магнитного поля.

В шайбах 1 и 2 выполнены каналы 16 для циркуляции хладагента, а масса шайб 1-4 должна быть максимально возможной с тем, чтобы максимально возможной была и напряженность магнитного поля.

Устройство работает следуюшим образом.

Предварительно верхняя шайба 2 смещена в сторону, штанга 9 приподнята до уровня шайбы 1, на нодушку ставится предварительно разогретая изложница и заливается мерная порция металла 12, штанга 9 опускается за счет пневмопривода (на чертеже не показан) и включаются нижние соленоиды 6.

Замечание: В ряде случаев необходима и другая последовательность операций, а именно: заливку металла осуществляют в находящуюся в нижнем крайнем положении изложниц при включенных нижних соленоидах 6.

Далее верхняя шайба 2 за счет действия пневмопривода 15 подается в положение, соосное с нижней шайбой 1, после чего включаются и верхние соленоиды 6 и магнитное поле доводится до максимальной за процесс напряженности, что приводит к радиальной кристаллизации в залитом металле 12, а за счет охлаждающего действия шайб 1 и 2 создается радиально направленный теплоотвод с поверхности растущей твердой корочки.

При этом здесь направление магнитного поля совпадает с направлением теплоотвода. За счет теплоизолирующего действия подушек 8 и 10 сведен до минимума осевой теплоотвод с поверхности залитого металла 12.

Это обстоятельство приводит к радиально направленной текстуре получаемых отливок, что повышает служебные свойства отливок специального назначения.

После затвердевания металла на заданную толщину твердой корочки соленоиды 6 отключаются, а после окончательного затвердевания металла 12 верхняя шайба 2 отодвигается в сторону, щтанга 9 поднимается, изложница 11 снимается, ставится новая, и процесс повторяется.

Устройство может найти применение в производстве литых магнитов, в машиностроении в производстве шестерен с литым зубом, так как известно, что шестерни получают из поковок, полученных путем осадки заготовок с целью придания радиально направленной их текстуры, а здесь литьем можно добиться даже более высоких служебных свойств шестерен, исключив дорогостоящие операции ковки и механической обработки.

Формула изобретения

Устройство для электромагнитной обработки отливок, содержащее изложницу и установленный вокруг нее магнитопровод с соленоидами, отличающееся тем, что, с целью возмолсности получения отливок с радиально направленной кристаллизацией, оно снабжено теплоизолирующими подущками, установленными на штангах, нижняя из которых имеет возможность вертикального перемещения, а магнитонровод выполнен в виде двух двойных шайб с горизонтальной линией разъема, смонтированных на вертикальных сердечниках соленоидов, причем изложница размещена между теплоизолирующими подушками и в центральном отверстии сопряженных охлаждаемых шайб, верхняя из которых имеет возможность горизонтального перемешения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 636056, кл. В 22D 11/10, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электромагнитной обработки направленно-кристаллизующихся отливок | 1979 |

|

SU880626A1 |

| Вертикальная центробежная машина | 1983 |

|

SU1138236A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОЙ ИЗЛОЖНИЦЕ СМЕННОГО ПРОФИЛЯ ДЛЯ ЕДИНИЧНОГО, МЕЛКО- И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА ПОЛЫХ КОНСТРУКЦИЙ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2003 |

|

RU2246374C2 |

| Сжимающийся сердечник для отливки пустотелых изделий | 1932 |

|

SU38963A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Устройство для автоматической сварки угловых замкнутых швов | 1983 |

|

SU1139600A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2009015C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО КЛАПАНА ПОРШНЕВОГО ДВИГАТЕЛЯ | 2007 |

|

RU2350762C2 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Фильтр для очистки жидкости | 1990 |

|

SU1766455A1 |

Авторы

Даты

1981-03-07—Публикация

1979-03-07—Подача