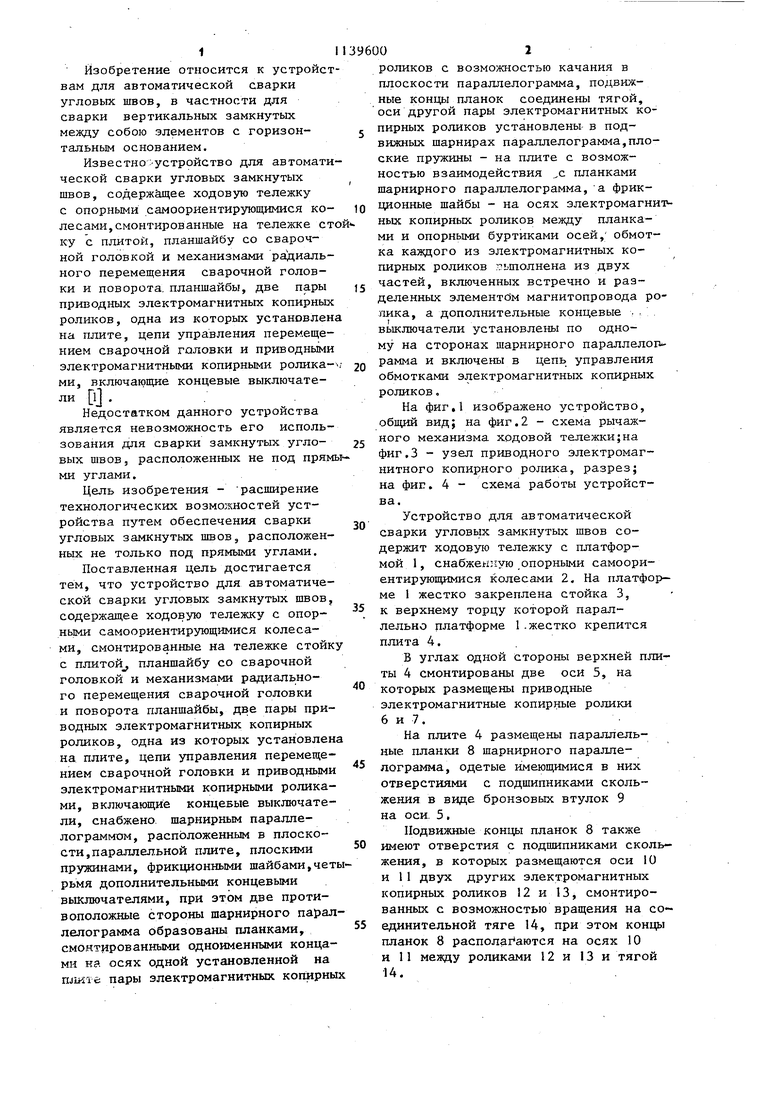

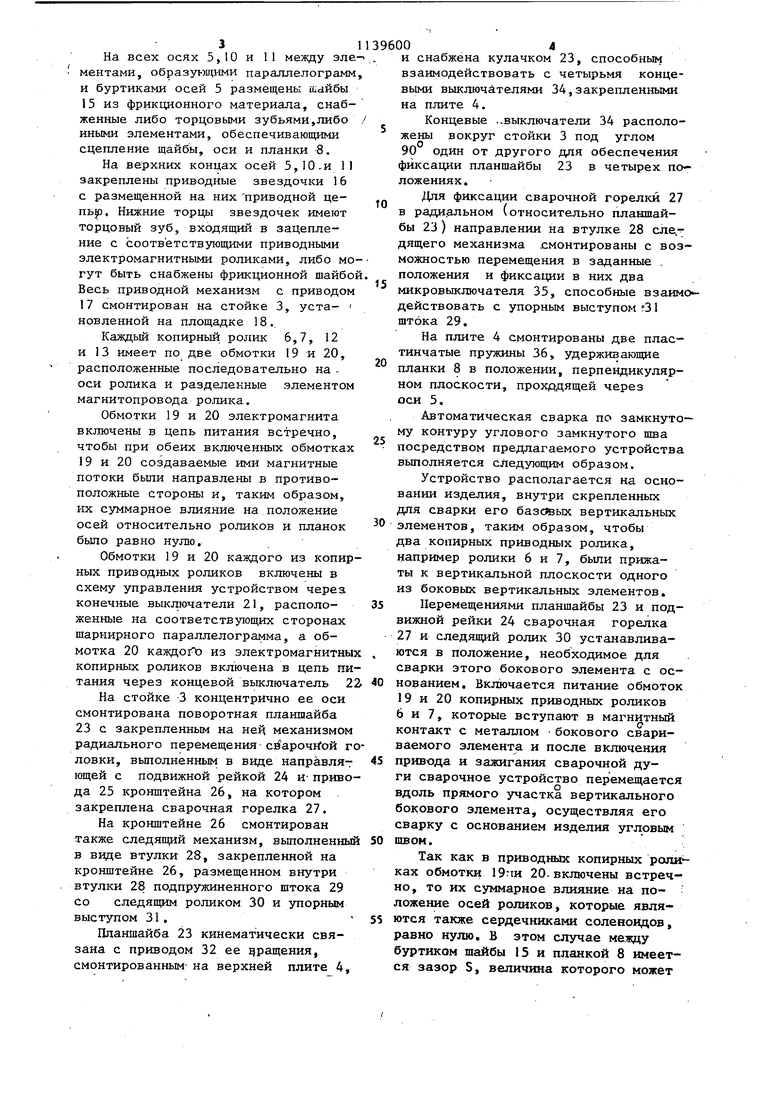

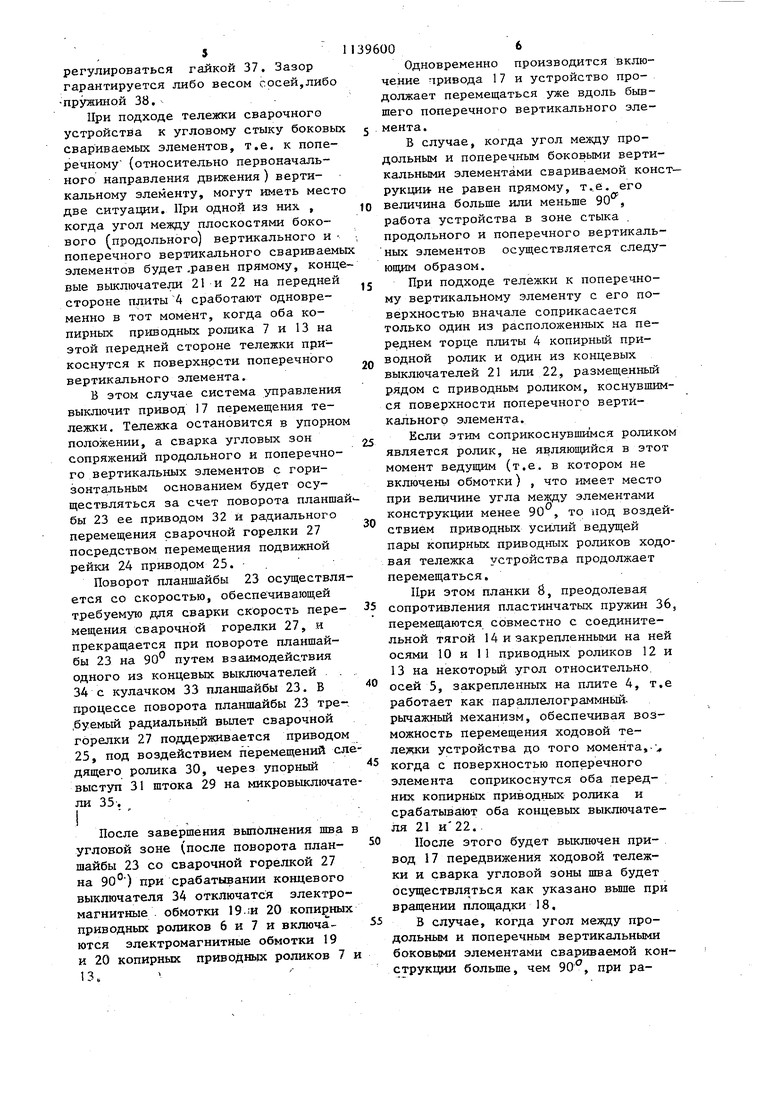

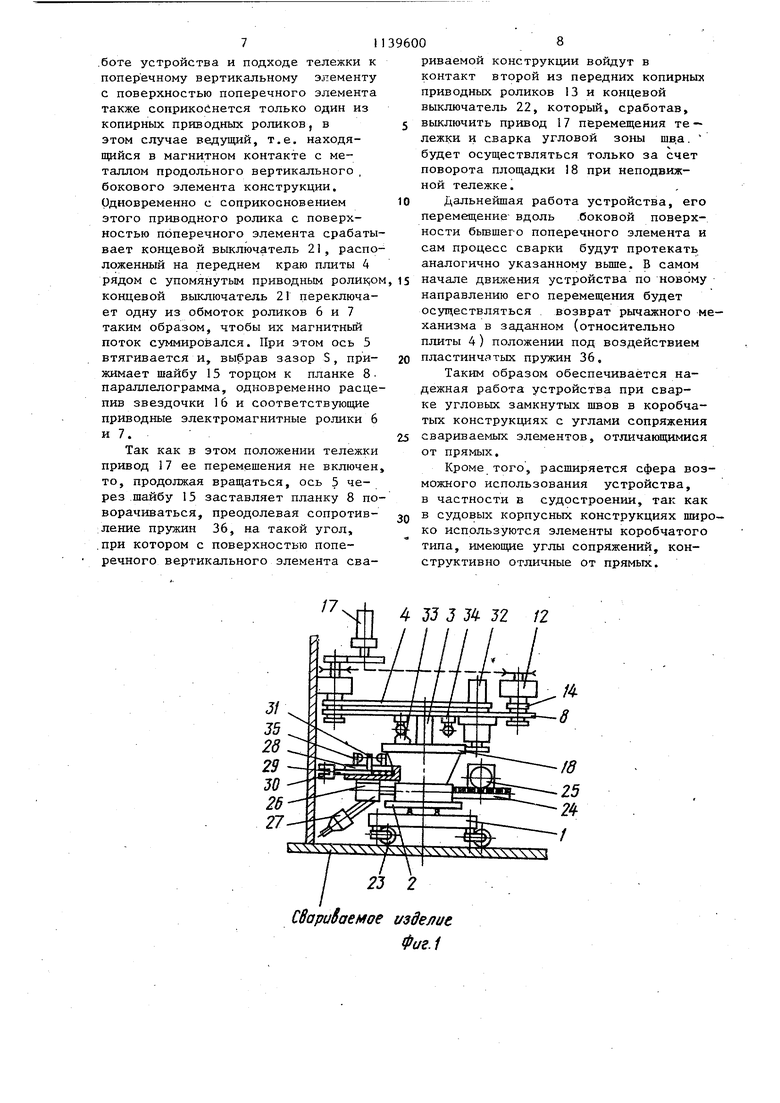

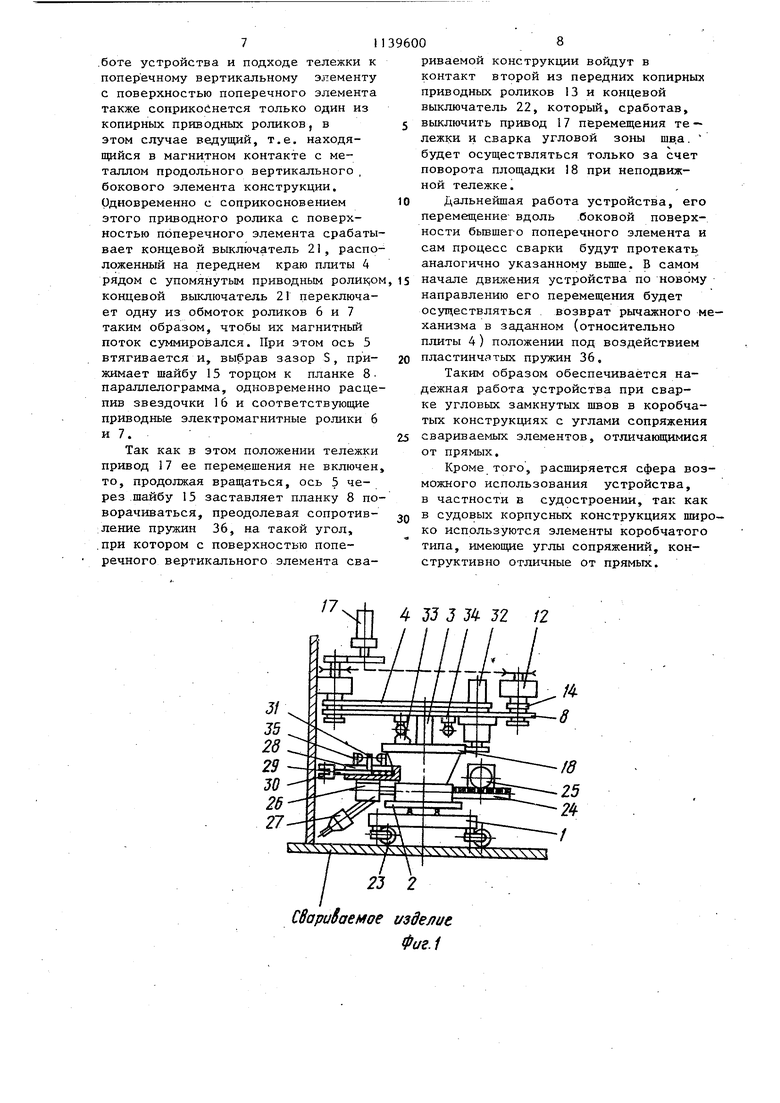

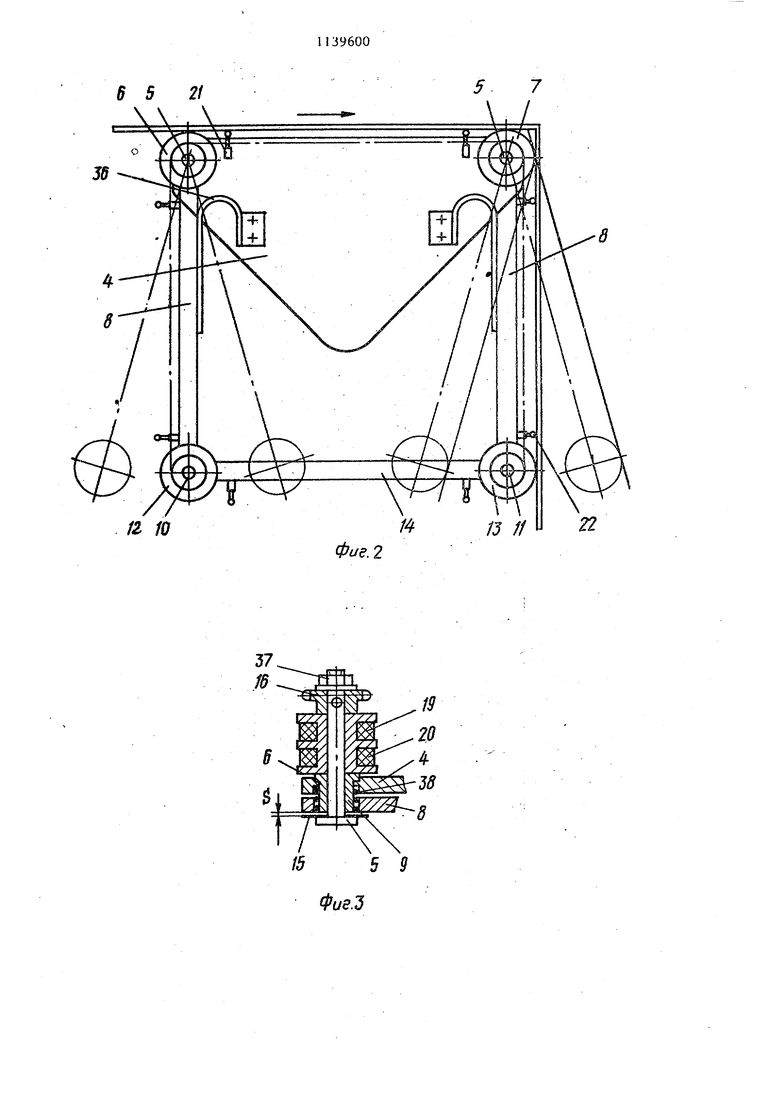

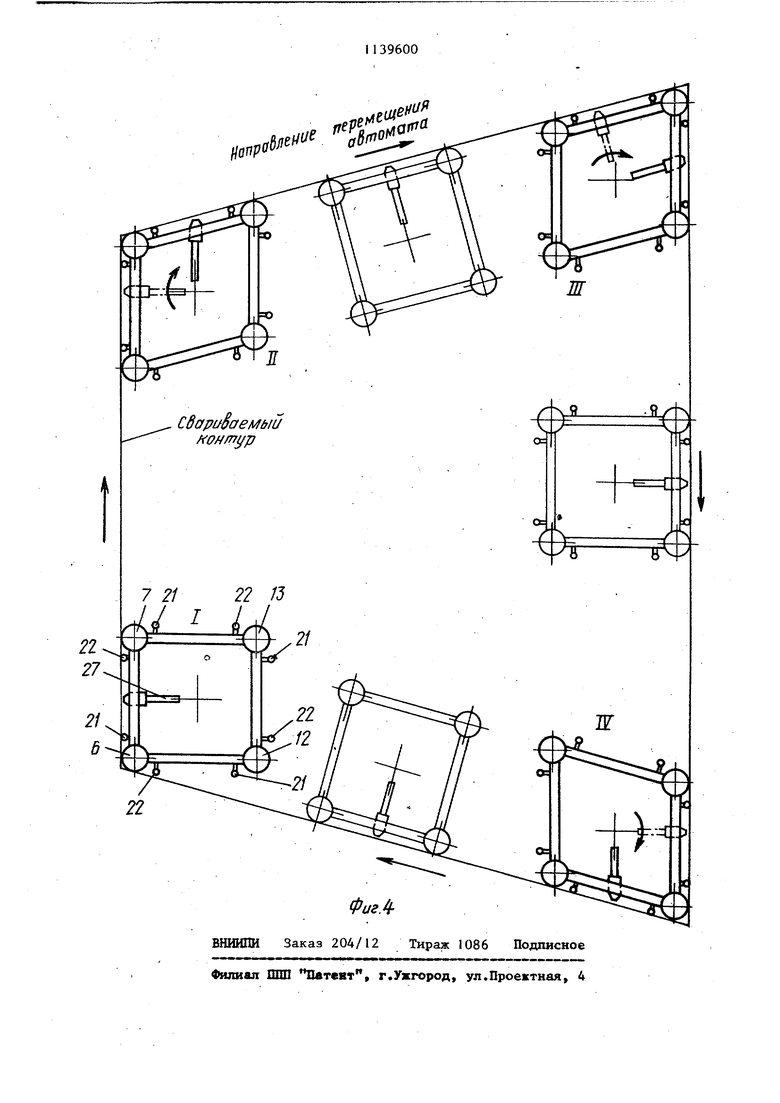

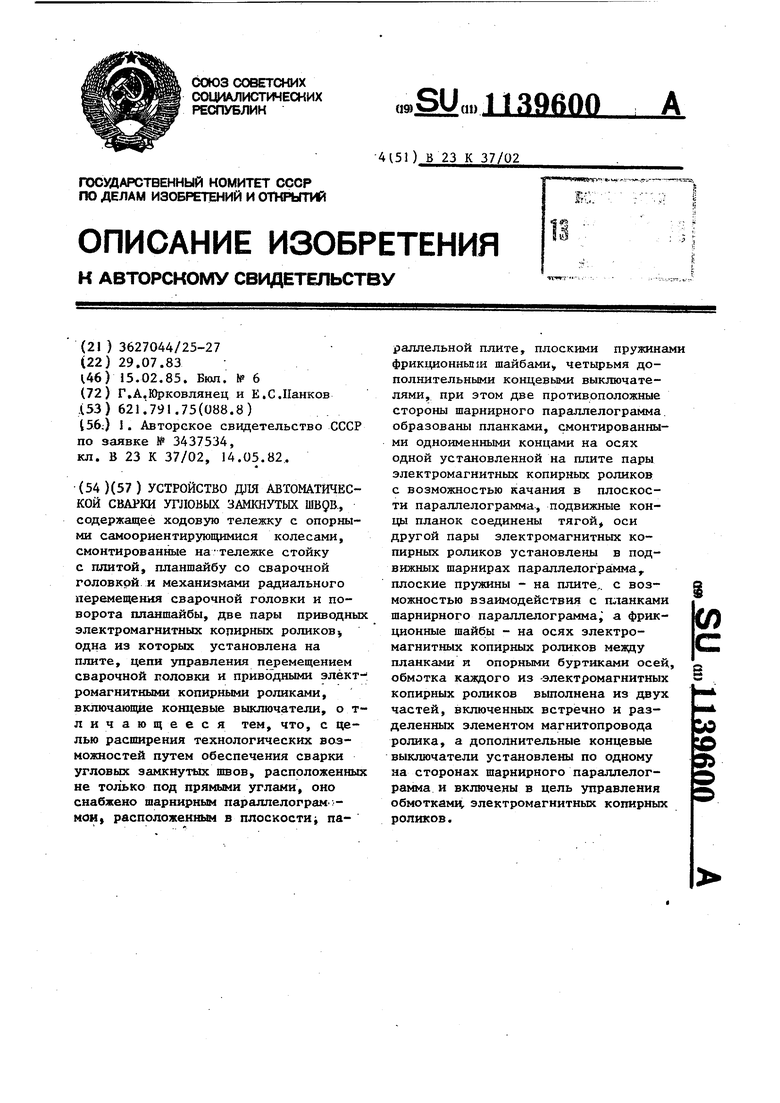

изобретение относится к устройст вам для автоматической сварки угловых швов, в частности для сварки вертикальных замкнутых между собою элементов с горизонтальным основанием. Известно;-устройство для автомати ческой сварки угловых замкнутых швов, содерж&щее ходовую тележку с опорными самоориентирующимися колесами,смонтированные на тележке ст ку с плитой, планшайбу со сварочной головкой и механизмами радиального перемещения сварочной головки и поворота, планшайбы, две пары приводных электромагнитных копирных роликов, одна из которых установлен на плите, цепи управления перемещением сварочной головки и приводными электромагнитными копирными роликами, включающие концевые выключатели l .. . Недостатком данного устройства является невозможность его использования для сварки замкнутых углевых швов, расположенных не под прям ми углами. Цель изобретения - расширение технологических возможностей устройства путем обеспечения сварки угловых замкнутых швов, расположенных не только под прямыми углами. Поставленная цель достигается тем, что устройство для автоматической сварки угловых замкнутых швов, содержащее ходовую тележку с опорными самоориентирующимися колесами, смонтированные на тележке стойк с плитой, планшайбу со сварочной головкой и механизмами радиального перемещения сварочной головки и поворота планшайбы, две пары приводных электромагнитных копирных роликов, одна из которых установлен на плите, цепи управления перемещением сварочной головки и приводными электромагнитными копирньми роликами, включающие концевые выключатели, снабжено, шарнирным параллелограммом, расположенным в плоскости, параллел.ьной плите, плоскими пружинами, фрикционными шайбами,чет рьмя дополнительными концевыми выключателями, при этом две противоположные стороны шарнирного парал лелограмма образованы планками, смонтированными одноименными концами к, осях одной установленной на шште пары электромагнитных копирны роликов с возможностью качания в плоскости параллелограмма, подвюкные концы планок соединены тягой, оси другой пары электромагнитных копирных роликов установлены в подвижных шарнирах параллелограмма,плоские пружины - на плите с возможностью взаимодействия с планками шарнирного параллелограмма,а фрикционные шайбы - на осях электромагнитных копирных роликов между планками и опорными буртиками осей, обмотка каждого из электромагнитных копирных роликов выполнена из двух частей, включенных встречно и разделенных элементс1М магнитопровода ролика, а дополнительные концевые . : выключатели установлены по одному на сторонах шарнирного параллеловрамма и включены в цепь управления обмотками электромагнитных копирных роликов. На фиг,1 изображено устройство, общий вид; на фиг.2 - схема рычажного механизма ходовой тележки;на фиг.З - узел приводного электромагнитного копирного ролика, разрез; на фиг. 4 - схема работы устройства. Устройство для автоматической сварки угловых замкнутых швов содержит ходовую тележку с платформой 1, снабженную опорными самоориентирующимися колесами 2. На платформе 1 жестко закреплена стойка 3, к верхнему торцу которой параллельно длатформе 1.жестко крепится плита 4. В углах одной стороны верхней плиты 4 смонтированы две оси 5, на которых размещены приводные электромагнитные копирные ролики 6 и 7. На плите 4 размещены параллельные штанки 8 шарнирного параллелограмма, одетые имеющимися в них отверстиями с подшипниками скольжения в виде бронзовых втулок 9 на оси. 5, Подвижные концы планок 8 также имеют отверстия с подшипниками скольжения, в которых размещаются оси 10 и 11 двух других электромагнитных копирных роликов 12 и 13, смонтированных с возможностью вращения на со единительной тяге 14, при этом концы планок 8 располаг аются на осях 10 и I1 между роликами 12 и 13 и тягой 14, 3 На всех осях 5,10 и 11 между эле ментами, образующими параллелограмм и буртиками осей 5 размещены шайбы 15 из фрикционного материала, снабженные либо торцовыми зубьями,либо иными элементами, обеспечивающими сцепление щайбы, оси и планки 8. На верхних концах осей 5,Ю-и 11 закреплены приводные звездочки 16 с размещенной на них приводной цеnbjD. Нижние торцы звездочек имеют торцовый зуб, входящий в зацепление с соответствующими приводными электромагнитными роликами, либо мо гут быть снабжены фрикционной шайбо Весь приводной механизм с приводом 17 смонтирован на стойке 3, установ ленной на площадке 18,. Каждый копирный ролик 6,7, 12 и 13 имеет по две обмотки 19 и 20, расположенные последовательно на оси ролика и разделенные элементом магнитопровода ролика. Обмотки 19 и 20 электромагнита включены в цепь питания встречно, чтобы при обеих включенных обмотках 19 к 20 создаваемые ими магнитные потоки были направлены в противоположные стороны и, таким образом, их суммарное влияние на положение осей относительно роликов и планок бьшо равно нулю, Обмотки 19 и 20 каждого из копир ных приводных роликов включены в схему управления устройством через конечные выключатели 21, расположенные на соответствующих сторонах шарнирного параллелограмма, а обмотка 20 каждоЛ из электромагнитны копирных роликов включена в цепь пи тания через концевой выключатель 2 На стойке 3 концентрично ее оси смонтирована поворотная планшайба 23 с закрепленным на ней механизмом радиального перемещения сварочйой г ловки, вьтолненным в виде направляющей с подвижной рейкой 24 и- приво да 25 кронштейна 26, на котором закреплена сварочная горелка 27. На кронштейне 26 смонтирован также следящий механизм, вьшолненны в виде втулки 2В, закрепленной на кронштейне 26, размещенном внутри втулки 28 подпружиненного штока 29 со следящим роликом 30 и упорным выступом 31, Планшайба 23 кинематически связана с приводом 32 ее дращения, смонтированным- на верхней плите 4 04 и снабжена кулачком 23, способным взаимодействовать с четырьмя концевыми выключателями 34,закрепленньми на плите 4. Концевые ..выключатели 34 расположены вокруг стойки 3 под углом 90 один от другого дня обеспечения фиксации планшайбы 23 в четырех положениях . Для фиксации сварочной горелки 27 в радиальном (относительно плашпайбы 23 ) направлении на втулке 28 сле.дящего механизма .смонтированы с возможностью перемещения в заданные . положения и фиксации в них два микровыключателя 35, способные взаимодействовать с упорным выступом 31 штока 29. На плите 4 смонтированы две пластинчатые пружины 36, удерживающие планки 8 в положении, перпендикулярном плоскости, прохддящей через оси 5, Автоматическая сварка по замкнутому контуру углового замкнутого шва посредством предлагаемого устройства вьтолняется следующим образом. Устройство располагается на основании изделия, внутри скрепленных дпя сварки его вертикальных элементов, таким образом, чтобы два копирных приводных ролика, например ролики 6 и 7, были прижаты к вертикальной плоскости одного из боковых вертикальных элементов. Перемещениями планшайбы 23 и подвижной рейки 24 сварочная горелка 27 и следящий ролик 30 устанавливаются в положение, необходимое для сварки этого бокового элемента с ос- нованием. Включается питание обмоток 19 и 20 копирных приводных роликов 6 и 7, которые вступают в магнитный контакт с металлом бокового свариваемого элемента и после включения привода и зажигания сварочной дуги сварочное устройство перемещается вдоль прямого участка вертикального бокового элемента, осуществляя его сварку с основанием изделия угловым швом. Так как в приводных копирных роликах обмотки 19:ш 20-включены встречно, то их суммарное влияние на положение осей роликов, которые являются также сердечниками соленоидов, равио нулю. В этом случае между буртиком шайбы 15 и планкой 8 имеется зазор S, величина которого может регулироваться гайкой 37. Зазор гарантируется либо весом орсей,либо пружиной 38, При подходе тележки сварочного устройства к угловому стыку боковы свариваемых элементов, т.е. к поперечному (относительно первоначального направления движения ) вертикальному элементу, могут иметь мест две ситуации. При одной из них , когда угол между плоскостями бокового продольного) вертикального и поперечного вертикального свариваем элементов будет .равен прямому, конц вые выключатели 21 и 22 на передней стороне плиты 4 сработают одновременно в тот момент, когда оба копирных приводных рохшка 7 и 13 на этой передней стороне тележки прикоснутся к поверхнрсти поперечного вертикального элемента. В этом случае система управления выключит привод 7 перемещения тележки. Тележка остановится в упорно положении, а сварка угловых зон сопряжений продольного и поперечного вертикальных элементов с горизонтальньм основанием будет осуществляться за счет поворота планша бы 23 ее приводом 32 и ра,а,иального перемещения сварочной горелки 27 посредством перемещения подвижной рейки 24 приводом 25. . Поворот планшайбы 23 осуществля ется со скоростью, обеспечивающей требуемую для сварки скорость перемещения сварочной горелки 27, и прекращается при повороте планшайбы 23 на 90 путем взаимодействия одного из концевых выключателей , 34 с кулачком 33 планщайбы 23. В процессе поворота планшайбы 23 тре- .буемый радиальный вылет сварочной горелки 27 поддерживается приводом 25, под воздействием перемещений сл дящего ролика 30, через упорный выступ 31 штока 29 на микровыключат ли 35-. , . После завершения выполнения шва угловой зоне (после поворота планшайбы 23 со сварочной горелкой 27 на 90°) при срабатывании концевого выключателя 34 отключатся электро магнитные . обмотки 19 ш 20 приводных роликов 6 и 7 и включаются электромагнитные обмотки 19 и 20 копирных приводных роликов 7 13. Одновременно производится включение привода 17 и устройство продолжает перемещаться уже вдоль бывшего поперечного вертикального элемента. В случае, когда угол между продольным и поперечным боковыми вертикальными элементами свариваемой конструкции не равен прямому, т..е. его величина больше или меньше 90 , работа устройства в зоне стыка продольного и поперечного вертикальных элементов осуществляется следующим образом. При подходе тележки к поперечному вертикальному элементу с его поверхностью вначале соприкасается только один из расположенных на переднем торце плиты 4 копирный приводной ролик и один из концевых выключателей 21 или 22, размещенный рядом с приводным роликом, коснувшимся поверхности поперечного вертикального элемента. Если этим соприкоснувшимся роликом является ролик, не являюш;ийся в этот момент ведущим (т.е. в котором не включены обмотки) , что имеет место при величине угла между элементами конструкции менее 90 , то иод воздействием приводных усилий ведущей пары коиирных приводных роликов ходовая тележка устройства продолжает перемещаться. При этом планки 8, преодолевая сопротивления пластинчатых пружин 36, перемещаются совместно с соединительной тягой 14 и закрепленными на ней осями 10 и 11 приводных роликов 12 и 13 на некоторый угол относительно. осей 5, закрепленных на плите 4, т.е работает как параллелограммньйрычажный механизм, обеспечивая возможность перемещения ходовой теле иси устройства до того момента,когда с поверхностью поперечного элемента соприкоснутся оба передних копирных приводных ролика и срабатывают оба концевых выключателя 21 и22.. После этого будет выключен привод 17 передвижения ходовой тележки и сварка угловой зоны шва будет осуществляться как указано выше при вращении площадки 18. В случае, когда угол между продольным и поперечным вертикальными боковыми элементами свариваемой конструкции больше, чем 90, при ра.боте устройства и подходе тележки к поперечному вертикальному элементу с поверхностью поперечного элемента также соприкоснется только один из копирных приводных роликов, в этом случае ведущий, т.е. находящийся в магнитном контакте с металлом продольного вертикального , бокового элемента конструкции. Одновременно с соприкосновением этого приводного ролика с поверхностью поперечного элемента срабатывает концевой выключатель 21, расположенный на переднем краю плиты 4 рядом с упомянутым приводным ролико концевой выключатель 21 переключает одну из обмоток роликов 6 и 7 таким образом, чтобы их магнитный поток суммировался. При этом ось 5 втягивается и, выбрав зазор S, прижимает шайбу 15 торцом к планке 8. параллелограмма, одновременно расцепив звездочки 16 и соответствующие приводные электромагнитные ролики 6 и 7.

Так как в этом положении тележки привод 17 ее перемещения не включен то, продолжая вращаться, ось 5 через шайбу 15 заставляет планку 8 поворачиваться, преодолевая сопротив;ление пружин 36, на такой угол, .при котором с поверхностью поперечного вертикального элемента сваCSapuSaeMoe изделие

риваемой конструкции войдут в контакт второй из передних копирных приводных роликов 13 и концевой выключатель 22, который, сработав, выключить привод 17 перемещения те - лежки и сварка угловой зоны шв,а. будет осуществляться только за счет поворота площадки 18 при неподвижной тележке.

Дальнейшая работа устройства, его перемещение вдоль боковой поверхности бьгошего поперечного элемента и сам процесс сварки будут протекать аналогично указанному вьше. В самом начале движения устройства по новому направлению его перемещения будет осуществляться возврат рычажного мханизма в заданном (относительно плиты 4 ) положении под воздействием пластинчатых пружин 36,

Таким образом обеспечивается надежная работа устройства при сварке угловых замкнутых швов в коробчатых конструкциях с углами сопряжения свариваемых элементов, отличающимися от прямых.

Кроме того, расширяется сфера возможного использования устройства, в частности в судостроении, так как в судо;вых корпусных конструкциях ширко используются элементы коробчатого типа, имеющие углы сопряжений, конструктивно отличные от прямых.

J2 /2 Фае.1 и fO

Фие.2 /J //

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки угловых замкнутых швов | 1982 |

|

SU1046054A1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| Устройство для автоматической сварки угловых соединений | 1990 |

|

SU1764915A1 |

| Автомат для сварки под слоем флюса | 1984 |

|

SU1146168A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1987 |

|

SU1488170A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Устройство для автоматической сварки криволинейных швов | 1983 |

|

SU1106621A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1673340A1 |

| Устройство для автоматической сварки замкнутых угловых швов | 1987 |

|

SU1507556A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ УГЛОВЫХ ЗАМКНУТЫХ швдв., содержащее ходовую тележку с опорными самоориентирующимися колесами, смонтированные натележке стойку с плитой, планшайбу со сварочной головкой и механизмами радиального перемещения сварочной головки и поворота планшайбы, две пары приводных электромагнитных копирных роликов одна из которых установлена на плите, цепи управления перемещением сварочной головки и приводными элёктромагнитными копирными роликами, включающие концевые выключатели, о т ли чающееся тем, что, с целью расширения технологических возможностей путем обеспечения сварки угловых замкнутых швов, расположенных не только под прямыми углами, оно снабжено шарнирным параллелограм:мои расположенным в плоскоеTHJ параллельной плите, плоскими пружинами фрикционньп И шайбами четырьмя дополнительньми концевыми выключателями, при этом две противоположные стороны шарнирного параллелограмма образованы планками, смонтированными одноименными концами на осях одной установленной на плите пары электромагнитных копирных роликов с возможностью качания в плоскости параллелограмма, подвижные концы планок соединены тягой, оси другой пары электромагнитных копирных роликов установлены в подвижных шарнирах параллелограмма,, плоские пружины - на плите,, с возможностью взаимодействия с штанками (Л шарнирного параллелограммаj а фрикционные шайбы - на осях электрос магнитных копирных роликов между планками я опорными буртиками осей, обмотка каждого из -электромагнитных копирных роликов выполнена из двух частей, включенных встречно и разIf ;D э деленных элементом магнитопровода ролика, а дополнительные концевые выключатели установлены по одному на сторонах шарнирного параллелограмма и включены в цель управления обмотками, электромагнитных копирных роликов.

,йде// /

CdapLf aeMtriu

f Off/rryp

xt f.

Авторы

Даты

1985-02-15—Публикация

1983-07-29—Подача