(54) РАСТРУБНЫЙ СТЕРЖЕНЬ ДЛЯ ИЗЛОЖНИЦЫ ЦЕНТРОБЕЖНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU691239A1 |

1

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья, и 1федназначено для использования на заводах, отливающих центробежным способом трубы, преимущественно большого диаметра, на многопозкционных центробежных ма41шнах с применением .металлических раструбных стержней, служащих для образования внутренней поверхности раструба отливки н для закрывания торш литейной фсфмы цштробежной машины.

Известен раструбный стержень для шложницы центробежной машины, состоящий из закрепленного на каретке вращаемого корпус с вращаемым коническим штоком, запорного фланца, формооб а ющего корпуса стержня с ценгра) втулкой, под1фужиненной относительно вряищемаго корпуса, снабженной размещенными на ее шфужной пов хности проушиналш, входящими в арореэя щшиндрвческой части запсч)ного фланца, между которыми на осях установлены размещенные плечамн в радиальных отверстиях втулки, кулачки клинового механизма, взаимодействующие профильной поверхностью с роликами, установлеиными на осях между проушинами, расположенными на наружной повфхности фланца по обе cTcqjoHbi каждой прорези фланца, а плечами - с кольцевыми выступами вращаемого штока. Стержень обеспечивает подрыв ф фмообразующего корпуса стержня из отливок Щ.

Недостатками известного стержня является то, что в нем для подрыва корпуса стержня из отливок больших диаметров пюышенс усилие подрыва, так как с увеличением поверхности контакта корпуса раструбного стфжня с отливкой увеличивается усилие, удерживающее корпус стфжня .в отливке, т.е. чем больше диаметр и поверхность коятакта ксфпуса с отливкой, тем больше необходимо ускяве для подрыва стержня из отливка. этом пощ)ыв корпуса стержня произвош хся после образования корки металла на внутр«1ней поверхности раструба отливки, но из-за наличия утолщения в узле солряж яя вфехода раструба трубы в ци. лнюз ическую часть, которое с увеличением

3831302

иаметра трубы увеличивается и где кристаллиация металла идет дольше, а жидкий металл , остаток) может тфобить корку затвердевего металла и вьшиться, подрыв стержня адерживают, увеличивая тем самым усилие держивающее корпус стержня в отливке прилагая затем большее усилие для подыва чем вначале, с затратой большего колиества энергоресурсов. Цель изобретения - обеспечение раздельного

по частям подрыва корпуса стержня из отливок большого диаметра со снижением усилия подрыва и повышением качества внутренней поверхности раструба отливки трубы..

Цель достигается тем. Что формообразующий корпус стержня вьшолнен из составных частей, с возможностью перемещения относительно друг друга, в виде телескопически установленного основания формообразующего корпуса 2о стерхсия, жестко закрепленного на центральной втулке, и приставки основания формообразующего корпуса, в виде тарелки с цилиндрическим выступом подпружиненной относительно центральной втулки в виде стакана, снабженного 25 упорной шайбой, взаимодействующей с дном стакана.

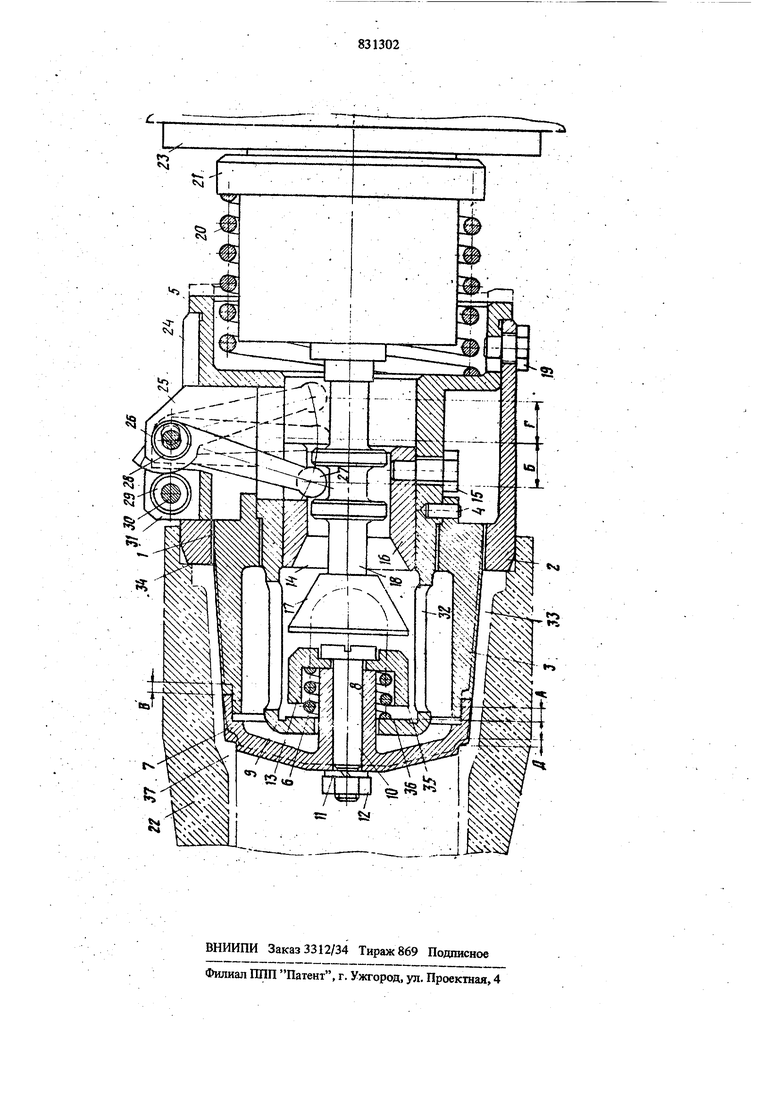

На чертеже изображен раструбный стержень, установленный в литейной ффме, общий вид.

Раструбный стержень состоит из размещен- gQ ного в центральном отверстии 1 запорного фланца 2, формообразующего корпуса , выполненного составным из телескопически установленных основания 3 стджня, жестко закрепле1шого на резьбе, и щ)и помо- 35 щи штифтов 4 к центральной втулке 5, и подпружиненной при помощи пружины 6 относительно, центральной втулки, гфиставки 7 основа1шя корпуса, выполненной в виде тарелки с цилиндрическим выступом 8 на дне, размещенным в полости передней части центральной втулки в виде стакана 9, снабженным закрепленной к нему при помощи винта 10, шайбы 11 и гайки 12, установленной с зазором А относительно дна стакана, упорной45 шайбой 13.

. Центральная втулка устанавливается в нерабочем положении конусным гнездом 14, закрепленным к ней при помощи болтов 15, втулки 16 на конусном хвостовике 17 вращае- jмог о штока 18. Втулка ограниченно подвижна по концам болтов 19 по горизонтальной оси запорного фланца и поджата прзжииой 20 относительно вращаемого корпуса 21, закрепленного к подвижной в направлении оси вращенкя изложницы 22 каретке 23.

На шружной поверхности цензральной втулки размещены входящие.в прорези 24 цилиндрической части запсфного фланца щзоупш- ,

ны 25, между которыми на осях 26 установлены входящие в радиальные отверстия втулк плечами со сферическими концами 27, контактирующими с кольцевыми выступами вращаемого штока, кулачки 28, взаимодействующие профильной поверхностью с роликами 29, установленными на осях 30 между вторыми проушинами 31, расположенными на наружной цилиндрической поверхности запорного фланца по обе сторон| 1 каждой прорези фланца.

10

Для удобства сборки элементов стержня передняя часть центральной втулки в ввде стакана выполнена с окнами 32.

Раструбный стержень работает следующим образом.

В положении, изображенном на чертеже, стержень установлен в раструбной части 33 и закрывает торцом 34 запорного фланца 2 изложницу 22. При этом под воздействием пружины 20 основание 3 корпуса стержня с поджатой к нему при помощи щ)ужины 6 приставкой 7 основания и центральная втулка 5 максимально вьщвинуты вперед, плечи кулачков 2В со сферическими концами 27 1фи поМ.ОЩЛ кольцевого выступа штока 18 отклонены влево от вертикальной оси и связь элементов стержня с вращаемым корпусом 21 практически .осуществляется только через сжатую пружину 20, а между коническим гнездом 14 втулки 16 и коническим хвостовиком 17 врлщаемого штока 18 образован зазор, необходимый для компенсации несоосноста между осью .каретки 23 и изложницы 22.

Kq)nyc 21, составной раструбный стержень с кулачками 28 клинового механизма вращаются вместе с изложницей 22 при заЛивке металла.

После образования корки металла на внутренней поверхности раструбной части отливки не прекращая вращение изложшсф 22 и заливку цилшуфичёской части трубы, возвратным движением отводят клетку 23 ipH помощи 1фивода (на чертеже не показан, отклоняя вправо кольцевым выступом штока18 сферические концы 27 плечей на расстояние Б, подворачивая кулачки 28 на осях 26, подрывая основание 3 корпуса стержня на расстояние В из отливки и относительно приставки 7, остающейся в отливке, и выбирая не до конца зазор А между торцом 35 упорной шайбы 13 и дном 36 стакана 9 центральной втулки 5, сжимая пружину 6, усилие котррой недостаточно для подрыва 1фиставки 7 осяювания из отливки, одновременно поджимая профильной поверхностью кулачков 28 ролики 29 и торец 34 запорного фланца 2 к торцу литейной формы 22, уд ;живая отливку трубы в ф(фме. Затем движение каретки 23 щ екращается, производится кратковременная выдержка, увеличивающая время затвердевания жидкого металла в узле 37 сопряжения раструба 33 отливки в цилинщзическую часть трубы и исключающая щ)орыв и выливание жидкого металла сквозь корку затвердевщего .металла и возвратное движение каретки 23 включает вновь. При этом кольцевым выступом щтока 18 отклоняются еще дальще вгфаво на расстояние Г сферические концы 27 плечей, повыкачивающие кулачки 28 на осях 26, дно 36 стакана 9 центральной втулки 5 вступает в контакт с торцом 35 упорной щайбы 13, подрывая приставку 7, совместно движущегб ся из отливки основания 3 корпуса, на расстояние Д из отливки, которая под дейст вием разжимающейся пружины 6 возвращается к исходному положению на основании 3 корпуса, образуя составной формообразующий Kqjnyc стержня из телескопически установлен ныхчастей, извлеченный из формы на рассто ние В+Д, одновременно до окончания подрыва профильной поверхностью кулачки 28 поджимают ролики 29 и торец 34 запорно го фланца 2 к торцу литейной формь 22 для удерж;ання трубы в форме, а конусный хвостовик 17 щтока 18 устанавливается в конусном гнезде 14 втулки 16, закрепленной к центральной втулке 5 болтами 15, после окончания пощ}ыва. Продолжающая движение назад каретка 23 выводит при помощи щтока 18 составной корпус ртержня с фланцем 2 из отливки. При этом фланец 2 увлекается концами болтов 19, входящими в радиальные отверс гая центральной втулки 5, пружина 20 разжимается, конусный хвостовик 17 щтока 18 остается посаженным в конусном гнезде 14. Извлеченный из изложницы раструбный стержень охлаждают и на формообразующую поверхность составного из основания 3 к при-ставки 7 корпуса стержня наносится покрытие. Отливка трубы, оставщаяся в форме 22, извлекается из формы на позиции извлече кия труб многопозиционной центробежной ма щины. Повторение цикла начинается с установки раструбного стержня поступательным движением каретки 23 в раструбную часть 33 литейной формы 22. При этом плечи кулачков 28 со сффическими концами 27 под воздействием кольцевого выступа щтока 18 отклоняются влево, повс ачивая на осях 26 кулачки 28 и возвращая в исходное положение 1фофи)Ш1ую поверхность кулачков, корпус стержня, составленный из основания 3 и приставки 7, и центральная втулка 5 максимально выдвигаются вперед под действием пружины 20. Вьшолнение раструбного стерукяя с составным формопбразующим корпусом стержня, состоящим ю телескопически установленных основания корпуса, жестко закрепленного к центральной втулке, и подпружиненной относительно центральной втулки .щ)иставки основания в виде тарелки с выступом на дне, снабженным упорной щайбой, взаимо- ; действующей с дном стакана втулки, позволяет щ)онзводнть раздельный по частям подрыв корпуса стержня из отливок труб больщого диаметра со снижением усилия подрыва, уменьщением тфнвода и эн гетических затрат, так как поверхность контакта корпуса стержня с отливкой разделена на отдельные участки при подрыве. Кроме того, раструбный стержень повьпиает -качество внутренней поверхности раструба отливки трубы из-за уменьщенйя возможности вылива жидкого металла из кольцевого узла согряжения раструба в цилиндрическую часть трубы. Формула изобретения Раструбный стержень для изложницы центробежной мащины, содержащий закрешгашый на каретке с возможностью вращения с коническим щтоком, запорный фланец, формообразующий корпус стержня С центральной втулкой, подпружиненной относительно вращаемого корпусу, проущюш и клиновой механюм с кулачками, отличающийся тем, что, с целью снижения усилия подрыва и повыщения качества внутренней поверхности раструба путем раздельного пощ}ыва формообразующего корпуса аержяя, последний выполнен из составных частей с возможностью перемещения относительно друг друга в виде телескопически установленного основания формоофазующего корпуса стержня, жестко закрепленного на центральной втулке, и 1фиставки основания формообразующего корпуса в внде тарелки с цилиндрическим выступом подпружиненнсж относительно центральной втулки в виде стакана, снабженного упорной щайбой, взаимодейстующей с дном стакана. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке N 2633142/22-02, кл. В 22 D 13/10, 1978.

Авторы

Даты

1981-05-23—Публикация

1979-09-26—Подача