(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ НАПРАВЛЕННО-КРИСТАЛЛИЗУЮЩИХСЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электромагнитнойОбРАбОТКи ОТлиВОК | 1979 |

|

SU810366A1 |

| Устройство для магнитной обработки направленно-кристаллизующихся отливок | 1987 |

|

SU1424963A1 |

| Устройство для направленной кристаллизации отливок | 1981 |

|

SU1061925A1 |

| Устройство для направленной кристаллизации тонкостенных отливок | 1979 |

|

SU904875A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Устройство для жидкой штамповкиМЕТАллА | 1979 |

|

SU793712A1 |

| Устройство для получения отливокКОльцЕВыХ МАгНиТОВ НАпРАВлЕННОйКРиСТАллизАциЕй | 1979 |

|

SU839681A1 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| ЭЛЕКТРОМАГНИТНАЯ ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С U-ОБРАЗНЫМ МАГНИТОПРОВОДОМ И ГОРИЗОНТАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539490C2 |

| ЭЛЕКТРОМАГНИТНАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ГОРИЗОНТАЛЬНЫМ МАГНИТОПРОВОДОМ И МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539237C2 |

I

Изобретение относится к литейному производству, в частности к устройствам для зиектромагнитной обработки кристаллизующихся отливок.

Наиболее близким по технической сущности к предложенному является устройство, для электромагнитной обработки отливок, в котором полюса С-образ«ого магнитопровода, охватывающие с боковых сторон транспортер с формами с залитым металлом, выполнены в виде неравнобедренной трапеции с увеличением высоты по направляющим движения транспорта (I).

Известное устройство имеет тот недостаток, что магнитное поле не имеет осевую ориентацию, существенно ослаблено, а теплосток имеет преимущественно нормальное, т. е. перпендикулярное к ориентации магнитного поля, направление, что не позволяет его использовать для получения отливок со сквозной осевой (продольной) . направленностью.

Цель изобретения - повыщение эффективности использования магнитного поля при получении ориентированной осевой текстуры.

Указанная цель достигается тем, что в устройстве, содержащем С-образный магнитопровод с соленоидом и установленную в его зазоре форму с залитым металлом, магнитопровод ориентирован с размещением

5 полюсов по вертикали. Полюса снабжены водоохлаждаемыми наконечниками, один из которых установлен с возможностью регулирования по вертикали, а другой соединен с приводом вертикального перемещения, а устройство дополнительно снабжено емкостью для хладагента, размещенной на нижнем полюсе, и контурным нагревателем, помещенным вокруг формы, две противоположные стенки которого съемные, при этом верхиий наконечник покрыт слоем теплоизолирующего материала и выполнен с

пазом, фиксирующим форму.

Кроме того, торцы полюсов выполнены с контуром, соответствующим контуру поперечного сечения полости формы.

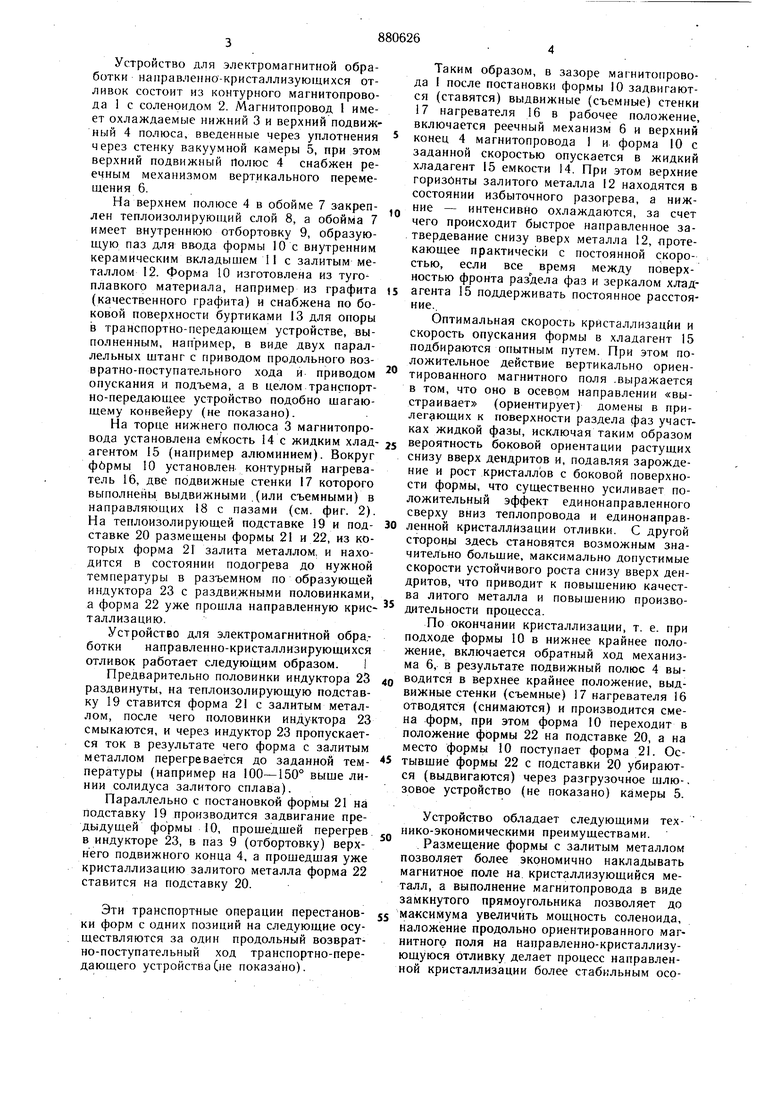

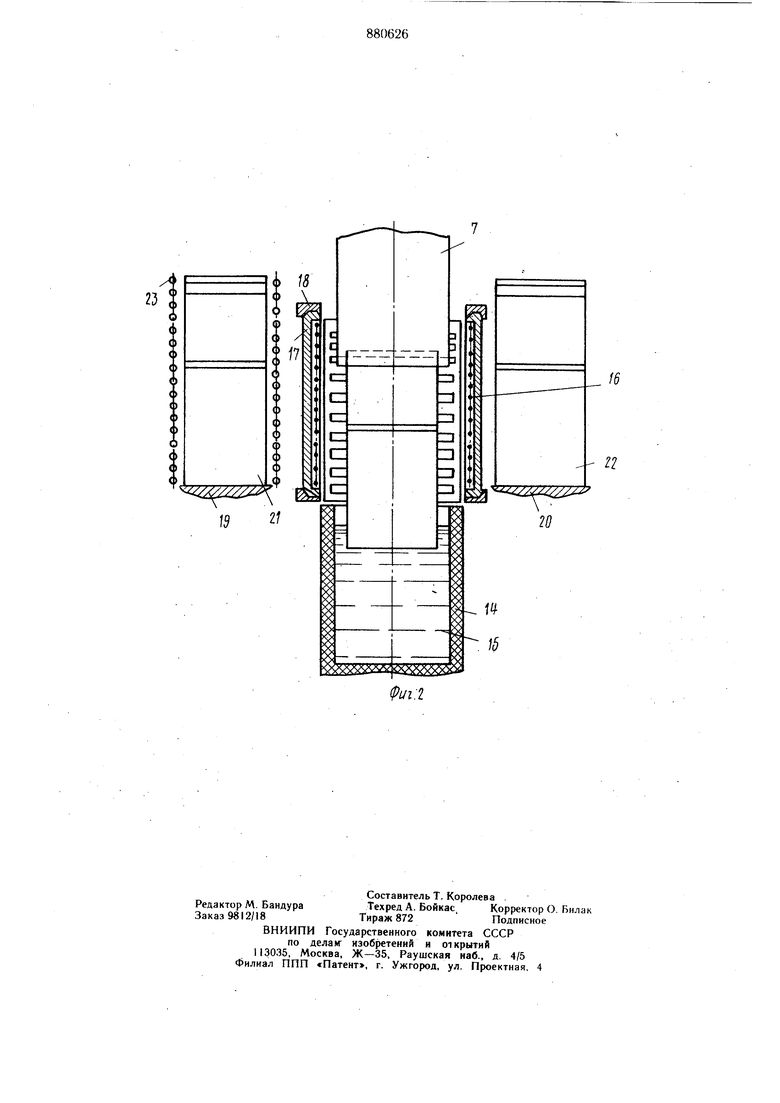

На фиг. 1 представлено устройство, тикальиый разрез по оси симметрии магнитопровода; на фиг. 2 - то же, вертикальный разрез по плоскости, параллельной передвижению форм в устройстве. Устройство для электромагнитной обработки направленно-кристаллизующихся отливок состоит из контурного магнитопровода 1 с соленоидом 2. Магнитопровод имеет охлаждаемые нижний 3 и верхний подвижный 4 полюса, введенные через уплотнения через стенку вакуумной камеры 5, при этом верхний подвижный Полюс 4 снабжен реечным механизмом вертикального перемещения 6. На верхнем полюсе 4 в обойме 7 закреплен теплоизолирующий слой 8, а обойма 7 имеет внутреннюю отбортовку 9, образующую паз для ввода формы 10 с внутренним керамическим вкладышем 11 с залитым металлом 12. Форма 10 изготовлена из тугоплавкого материала, например из графита (качественного графита) и снабжена по боковой поверхности буртиками 13 для опоры в транспортно-передающем устройстве, выполненным, например, в виде двух параллельных щтанг с приводом продольного возвратно-поступательного хода и приводом опускания и подъема, а в целом транспортно-передающее устройство подобно шагающему конвейеру (не показано). На торце нижнего полюса 3 магнитопровода установлена емкость 14 с жидким хладагентом 15 (например алюминием). Вокруг фбрмы 10 установлен контурный нагреватель 16, две подвижные стенки 17 которого выполнены выдвижными .(или съемными) в направляющих 18 с пазами (см. фиг. 2). На теплоизолирующей подставке 19 и подставке 20 размещены формы 21 и 22, из которых форма 21 залита металлом, и находится в состоянии подогрева до нужной температуры в разъемном по образующей индуктора 23 с раздвижными половинками, а форма 22 уже прощла направленную кристаллизацию. Устройство для электромагнитной обра.ботки направленно-кристаллизирующихся отливок работает следующим образом. I Предварительно половинки индуктора 23 раздвинуты, на теплоизолирующую подставку 19 ставится форма 21 с залитым металлом, после чего половинки индуктора 23 смыкаются, и через индуктор 23 пропускается ток в результате чего форма с залитым металлом перегревается до заданной температуры (например на 100-150° выще линии солидуса залитого сплава). Параллельно с постановкой формы 21 на подставку 19 производится задвигание предыдущей формы 10, прощедщей перегрев в индукторе 23, в паз 9 (отбортовку) верхнего подвижного конца 4, а прощедщая уже кристаллизацию залитого металла форма 22 ставится на подставку 20. Эти транспортные операции перестановки форм с одних позиций на следующие осуществляются за один продольный возвратно-поступательный ход транспортно-передающего устройства (не показано). Таким образом, в зазоре магнитопровода I после постановки формы 10 задвигаются (ставятся) выдвижные (съемные) стенки 17 нагревателя 16 в рабочее положение, включается реечный механизм 6 и верхний конец 4 магнитопровода 1 и форма 10 с заданной скоростью опускается в жидкий хладагент 15 емкости 14. При этом верхние горизонты залитого металла 12 находятся в состоянии избыточного разогрева, а нижние - интенсивно охлаждаются, за счет чего происходит быстрое направленное затвердевание снизу вверх металла 12, лротекающее практически с постоянной скоростью, если все время между поверхностью фронта раздела фаз и зеркалом хладагента 15 поддерживать постоянное расстояние.. Оптимальная скорость кристаллизации и скорость опускания формы в хладагент 15 подбираются опытным путем. При этом положительное действие вертикально ориентированного магнитного поля .выражается в том, что оно в осевом направлении «выстраивает (ориентирует) домены в прилег ющих к поверхности раздела фаз участках жидкой фазы, исключая таким образом вероятность боковой ориентации растущих снизу вверх дендритов и, подавляя зарождение и рост кристаллов с боковой поверхности формы, что существенно усиливает положительный эффект единонаправленного сверху вниз теплопровода и единонаправленной кристаллизации отливки. С другой стороны здесь становятся возможным значительно большие, максимально допустимые скорости устойчивого роста снизу вверх дендритов, что приводит к повышению качества литого металла и повышению производительности процесса. По окончании кристаллизации, т. е. при подходе формы 10 в нижнее крайнее положение, включается обратный ход механизма 6, в результате подвижный полюс 4 выводится в верхнее крайнее положение, выдвижные стенки (съемные) 17 нагревателя 16 отводятся (снимаются) и производится смена форм, при этом форма 10 переходит в положение формы 22 на подставке 20, а на место формы 10 поступает форма 21. Остывшие формы 22 с подставки 20 убираются (выдвигаются) через разгрузочное шлю-. зовое устройство (не показано) камеры 5. Устройство обладает следующими технико-экономическими преимуществами. , Размещение формы с залитым металлом позволяет более экономично накладывать магнитное поле на. кристаллизующийся металл, а выполнение магнитопровода в виде замкнутого прямоугольника позволяет до максимума увеличить мощность соленоида, наложение продольно ориентированного магнитного поля на направленно-кристаллизующуюся отливку делает процесс направленной кристаллизации более стабильным особенно в конце его, когда управление тепловыми режимами становится затруднительным, а в жидкой фазе в виде избирательности процесса кристаллизации в многокомпонентных еплавах существенно смещаются концентрационные равновесия.

Формула изобретения

I. Устройство для электромагнитной обработки направленно-кристаллизующихся отливок, содержащее С-образнь1Й магнитопровод с соленоидом и установленную в его зазоре форму с залитым металлом, отличающееся тем, что, с целью повыщения эффективности использования магнитного поля при получении ориентированной осевой текстуры, магнитопровод ориентирован с размещением полюсов по вертикали, при этом

полюса снабжены водоохлдждаемымн наконечниками, один из которых установлен с возможностью регулирования по вертикали, а другой соединен с приводом вертикального перемещения, а устройство снабжено емкостью для хладагента, размещенной на нижнем полюсе, и контурным нагревателем, помещенным вокруг формы, две противоположные стенки которого съемные, причем верхний накоиечник покрыт слоем теплоизолирующего материала и выполнен с пазом, фиксирующим форму.

Источники информации, принятые во вниягание при экспертизе 1. Авторское свидетельство СССР № 266167, кл. В 22 D 27/02. 1969.

f6

п

Авторы

Даты

1981-11-15—Публикация

1979-09-03—Подача