(54) ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ

Известно, что введение в состав шихты порошковых проволок углерода (графита) обеспечивает уменьшение вероятности образования пористости в металле шва в результате колебаний напряжения на дуге в процессе сварки (расширение диапазона рабочих напряжений проволоки). Теоретически такое влияние может быть объяснено повышением восстановительного потенциала атмосферы в зоне сварки, в результате чего резко возрастает растворимость в шлаке одного из основных газов, вызывающих пористость при сварке карбонатнофлюоритными проволоками - азота - и скорости его диффузии из сварочной ванны.

Но введение углерода в шихту проволоки в чистом виде приводит к нежелательному науглероживанию металла шва. Предупредить науглероживание возможно за

счет уменьшения содержания углерода в шихте проволоки.

Однако это требует снижения содержания углерода в 01ихте проволоки до столь низких пределов, прн которых практически невозможно обеспечить равно.мерное распределение его по всему объему шихты. Естественно, что введение в шихту проволоки в достаточно больших количествах соединения углерода устраняет указанный недостаток. Более того, эксперименты с SiC показали, что нри этом имеет место, как и при введении свободного углерода, расширение диапазона рабочих напряжеНИИ проволоки.

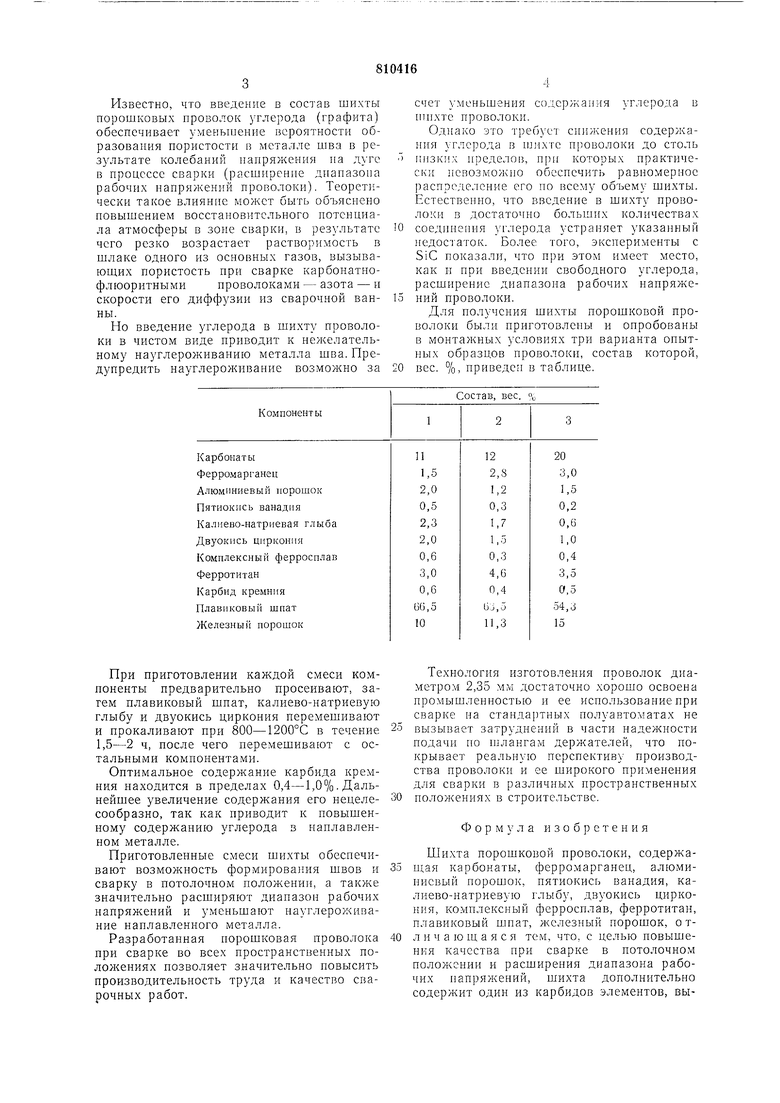

Для получения шихты порошковой проволоки были приготовлены и опробованы в монтажных условиях три варианта опытных образцов проволоки, состав которой,

вес. %, приведеп в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1973 |

|

SU408738A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Шихта порошковой проволоки | 1974 |

|

SU512888A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

SU1593061A1 |

| Шихта порошковой проволоки | 1981 |

|

SU956204A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИi?^i4fl '^ЧП^^Р^'^ТгЧ'иПД Ol'Jjs:'»* г и« | 1973 |

|

SU408740A1 |

При приготовлении каждой смеси компоненты предварительно просеивают, затем плавиковый шпат, калиево-натриевую глыбу и двуокись циркония перемешивают и прокаливают при 800-1200°С в течение 1,5-2 ч, после чего перемешивают с остальными компонентами.

Оптимальное содержание карбида кремния находится в пределах 0,4-1,0%.Дальнейшее увеличение содержания его нецелесообразно, так как приводит к повышенному содержанию углерода в наплавленном металле.

Приготовленные смеси шихты обеспечивают возможность формирования швов и сварку в потолочном положении, а значительно расширяют диапазон рабочих напряжений и уменьшают науглероживание наплавленного металла.

Разработанная порошковая проволока при сварке во всех пространственных пололсениях позволяет значительно повысить производительность труда и качество сварочных работ.

Технология изготовления проволок диаметром 2,35 мм достаточно хорошо освоена промышленностью и ее использование при сварке на стандартных полуавтоматах не

вызывает затруднений в части надежности подачи по шлангам держателей, что покрывает реальную перспективу производства проволоки и ее широкого применения для сварки в различных пространственных

положениях в строительстве.

Формула изобретения

Шихта порошковой проволоки, содержашая карбонаты, ферромарганец, алюминиевый порошок, пятиокись ванадия, калиево-натриевую глыбу, двуокись циркония, комплексный ферросплав, ферротитан, плавиковый шпат, железный порошок, отличаюшаяся тем, что, с целью повышения качества при сварке в потолочном положении и расширения диапазона рабочих напряжений, шихта дополнительно содержит один из карбидов элементов, выъ/

бранных из группы, содержащей: кремний, алюминий, титан, цирконий, ниобий, молибден, марганец, кобальт, никель при следующем соотношении компонентов в вес. %:

Карбонаты11-20

Ферромарганец1,0-3,0

Алюминиевый порошок 1,0-2,5 Пятиокись ванадия0,2-0,5

Калиево-натриевая глыба 0,6-2,3

Двуокись циркония

1,0-2,0

Комплексный ферросплав 0,3-0,6 Ферротитан3,5-4,6

Плавиковый щпат54,3-66,5

Карбид элемента, выбранного из указанной группы 0,4-1,0

Железный порошок Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-07—Публикация

1978-09-26—Подача