(54) УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ НАРУЖНЫХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| Накатник однороликовый | 1978 |

|

SU779049A1 |

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| Устройство для накатывания зубчатых профилей | 1980 |

|

SU880591A1 |

| Инструмент для одновременного накатывания резьбы и гладкой цилиндрической поверхности | 1988 |

|

SU1637923A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ накатки резьбы | 1956 |

|

SU593791A1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| Однороликовый накатник | 1979 |

|

SU854533A1 |

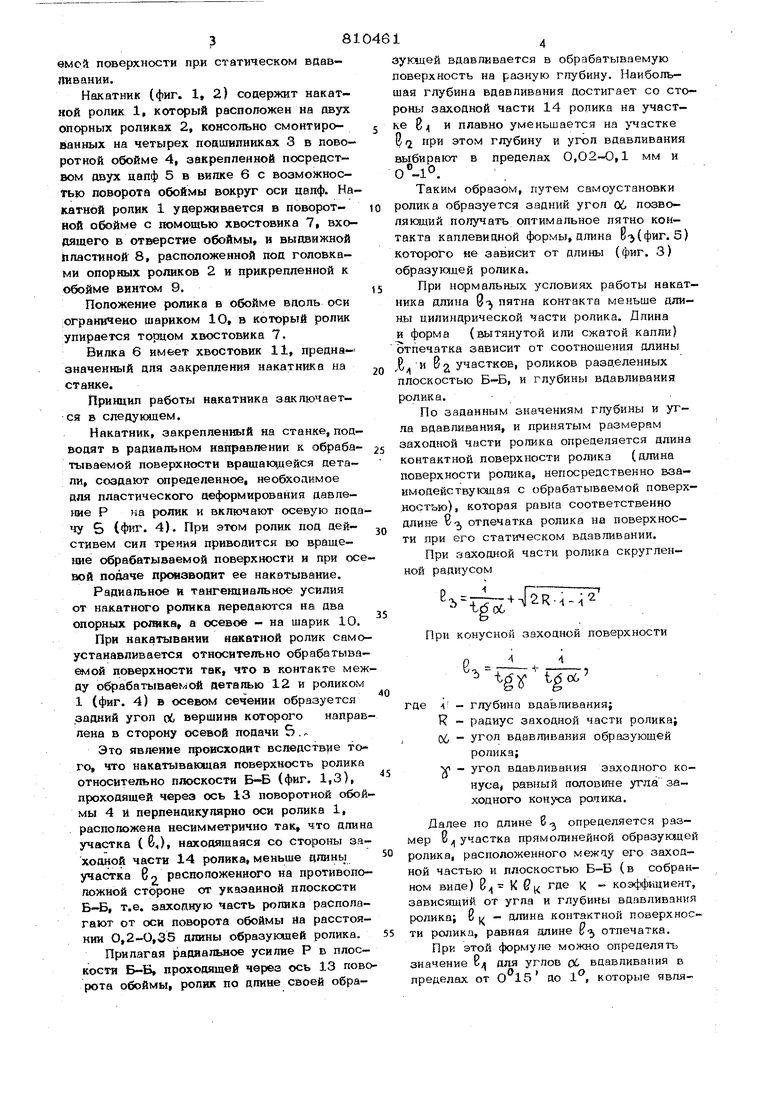

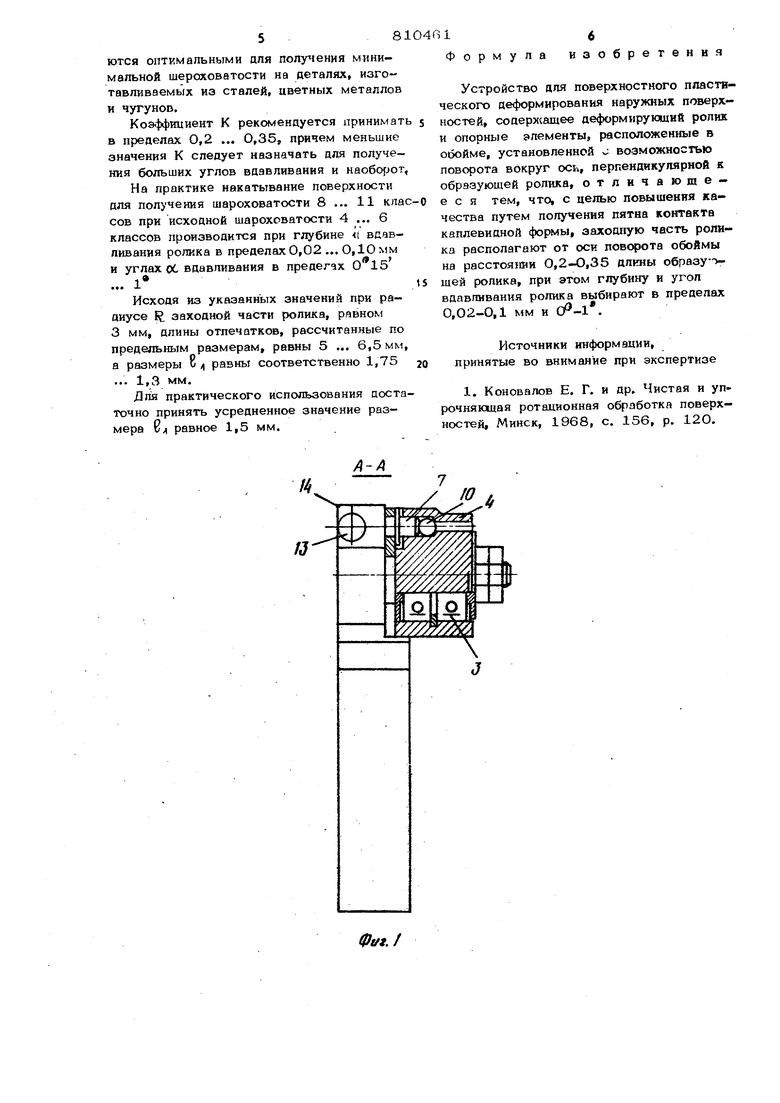

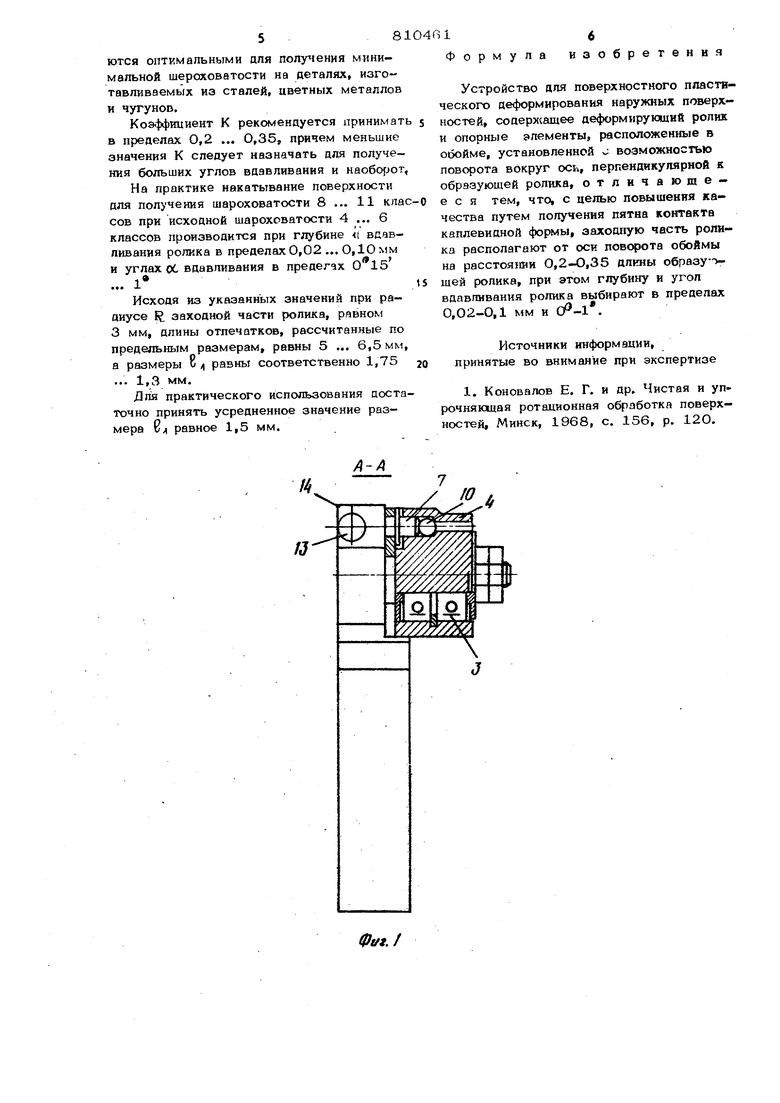

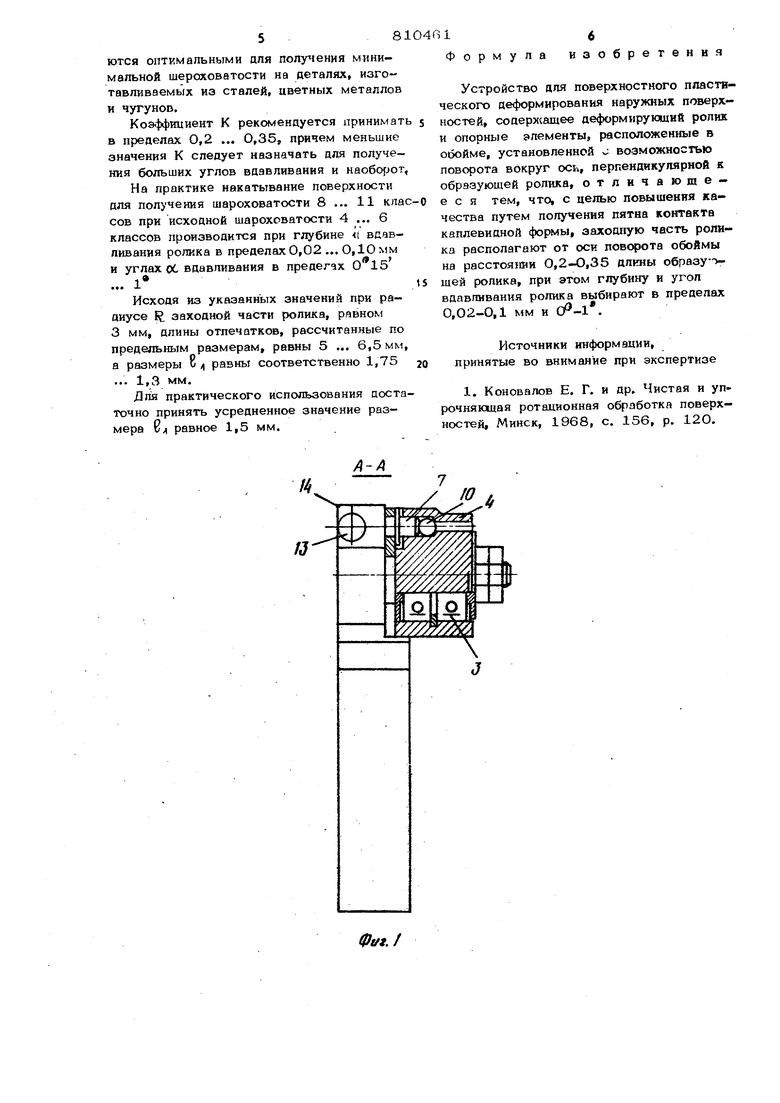

Изобретение относится к области маши ностроения, в частности к устройствам дпя обработки поверхностей пластическим деформированием. Известны устройства дпя обработки из делий роликом, с цилиндрической образующей в которых накатной ролик смонтирован в обойме, выполненной поворотной во круг оси, перпендикулярной и максимально приближенной к линии контакта прямолинейной образующей ролика с офабатыБаемой поверхностью l. Накатывающая цилин|фическая поверхность ролика по длине расположена сим метрично относительно пжх:кости, проходящей через ось noBopolra обоймы и пертен дикулярно образу1дщей ролика. Такое расположение poreiKa исключает появление перекосов ролика к обрабатываемой псюерхности и обеспечивает получение равномерного контакта по всей йпвне его образующей. Однако такие устройства не позволяют обрабатывать детали малой или недоста- точной жесткости, так как на рояяк, контактирующий по всей длине образующер, при накатыва(ши нербкооимо создавать большое радиальное усилие, величина которого зависит от длины образукщей ропяка. Целью изобретения является улучшение качества обработки путем по сученвв пятна контакта каплевидной формы. Цепь досткгаетч я тем что заходную часть ролика располагают от осе поворо та обоймы на расстояннк О,2-О,35 длины образукшей ролшса, при этсм глубину в угол вдавливания ролика выбирают в пределах О,О2Х),1 мм и . На фиг. 1 изображено предлагаемое устройство (разрез А-А фиг. 2); на фиг. 2 - вид накатника слева; на фиг. 3 - положение накатных роликов в 1федлагаемом накатнике в нерабочем положении; на фиг. 4 « положение накатшлх ролике относи те лыю обрабатываемых псюерхнос- тей в процессе работы; на фяг. 5 - фсфма пятна контакта от ролика необрабатываемсй поверхности при статическом вдавпивании. Накатник (фиг. 1, 2) содержит накатной ропик 1, который распопожен на двух опорных роликах 2, консопьно смонтиробанных на четырех подшипниках 3 в пово ротной обойме 4, эакреппенной посредством двух цапф 5 в випке 6 с возможностью поворота обоймы вокруг оси цапф. Накатной ропик 1 удерживается в поворотной обойме с помощью хвостовика 7, входйшего в отверстие обоймы, н выдвижной пластиной 8, распопоженнс под головками опорных роликсв 2 и прикрепленной к обойме внитсяи 9. Положение ролика в обойме вдоль оси ограничено шариком Ю, в который ролик упирается торцом хвостовика 7. Вилка 6 имеет хвостовик 11, предназначенный для закрепления нака;гника на станке. Принцип работы накатника заключается в следукшем. Накатник, закрепленный на станке, подводят в радиальнсм нагфавлении к обрабатываемой поверхности вращающейся детали, создают определенное, необходимое для пластического деформирования давление Р на ролик к включают осевую пода чу В (фиг. 4). При этом ролик под дайстивем сил трения приводится во вращение обрабатываемой поверхности и при осе вой подаче проиэв эдит ее накатывание. Радиальное и тангенциальное усилия от накатного ролика передаются на два опорных ролика, а осевое - на шарик 1О. При накатываний ншатной ропик само устанавливается относительно обрабатываемой поверхности так, что в контакте меж ду обрабатываемой деталью 12 и роликом 1 (фиг. 4) в осевом сечении образуется задний угол об вершина которого направ лена в сторону осевой подачи 5.г Это явление 1Ц о11Сходвт вследствие того, что накатывающая псмверхность ролика относительно плоскости Б (фиг. 1,3), проходящей ось 13 поворотной обой мы 4 и перпендикулярно оси ролика 1, расположена несимметрично так, что длин участка ( 6,) находящаяся со стороны заходной части 14 ролика, меньше длины участка во распопоженнйго на противоположной стороне от указанной плоскости Б, т.е. заходную часть ролика располагают от оси поворота обоймы На расстоянии О,2-0,35 дпины образующей ролика. Прилагая радиальное усилие Р в плоскости Б-Б, проходящей через ось 13 пово рота обоймы, ролшс lio длине своей образувщей вдавливается в обрабатываемую поверхность на разную глубину. Наибольшая глубина вдавливания достигает со стороны заходной части 14 ролика на участке 84 и плавно уменьшается на участке 7 при этом глубину и угол вдавливания выбирают в пределах 0,О2-О,1 мм и . Таким образом, путем самоустановки ролика образуется задний угол об позволяющий получать саттимальное пятно контакта каппевидной формы, длина 8з(фиг. 5) которого не зависит от длины (фиг. 3) образугацеи ролика. При нормальных условиях работы накатника длина 8 пятна контакта меньше длины цилиндрической части ролика. Дпина и форма (вытянутой ипи сжатой капли) отпечатка зависит от соотношения длины . И В2 участков, роликов разделенных плоскостью Б-Б, и глубины вдавливания ролика. По заданным значениям глубины и угла вдавливания, и принятым размерам заходной части ролика определяется длина контактной поверхности ролика (длина поверхности ролика, непосредственно взаимодейству кшая с обрабатываемой поверх,ностью), которая равна соответственно длине C-j отпечатка ролика на поверхности при его статическом вдавливании. При заходной части ролика скругленной радиусом При конусной заходной поверхности где л| - глубина вдавливания; R - радиус заходной части ролика ,об угол вдавливания образующей ролика; - угол ваав-пивания заходного конуса, равный аоловине угла заходного конуса ролика. Далее по длине 6 определяется размер 8 участка прямолинейной образующей ролика, расположенного между его захоаной частью и плоскостью Б-Б (в собранном виде) В К б( где К - коэффициент, зависящий от угла и глубины вдавливания ролика; - длина контактной поверхности ролика, равная длине 0 отпечатка. При этой формуле можно определять значение Вд для углов об вдавпивания в пределах от О 15 до , которые явпяются оптимальными для полу сения минимальной шероховатости на деталях, изготавливаемых из сталеЙ цветных металлов и чугунов. Коэффициент К рекомендуется принимат в пределах 0,2 ... 0,35, причем меньшие значения К следует назначать для получения больших углов вдавливания и наоборот На практике накатывание поверхности для получения шароховатости 8 ... 11 кла сов при исходной шароховатости 4 ... 6 классов производится при глубине 4i вдавливания ролика в пределах 0,02 ... 0,10 мм и углах ОС вдавливания в предегах Исходя из указанных значений при ра циусе заходной части ролика, равном 3 мм, длины отпечатков, рассчитанные по предельным размерам, равны 5 ,.. 6,5 мм, а размеры 6 равны соответственно 1,75 ... 1,3 мм. Для практического использования доста точно принять усредненное значение размера 6д равное 1,5 мм. Формула изобретення Устройство для поверхностного пластвческого деформирования наружных поверхностей, содержащее деформирующий ролик и опорные элементы, расположенные в обойме, установленной -j возможностью поворота вокруг ось, перпендикулярной к образующей ролика, отличающееся тем, что, с целью повышения качества путем получения пятна контакта каплевидной формы, заходпую часть ролика располагают от оси поворота обоймы на расстоянии О,2-О,35 длины образующей ролика, при этом глубину и угол вдавливания ролика выбирают в пределах О,О2-О,1 мм и . Источники информации, принятые во внимание при экспертизе 1. Коновалов Е. Г. и др. Чистая и упрочняющая ротационная офаботка поверхностей, Минск, 1968, с. 156, р. 12О.

Авторы

Даты

1981-03-07—Публикация

1977-04-15—Подача