1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию заводов стеклянного волокна для получения волокон раздувом расплава энергоносителем.

Известны конструкции устройств для обработки струи расплава из термопластических материалов высокоскоростным потоком воздуха или паром. Такие устройства выполняются в виде камеры, снабженной соплом, выполненным по типу сопла Ловаля, патрубком для подвода энергоносителя.

Для формования струй расплава требуемого диаметра применяются фильерные пластины, а с целью получения струи расплава требуемой вязкости через пластину пропускается электрический ток 1.

В установках с такими устройствами для обработки струй расплава производительность и качество получаемого волокна ограничены диаметром обрабатываемой энергоносителем струи расплава, выходящей из фильеры питателя.

Это объясняется тем, что при диаметре фильеры 7-8 мм потоки энергоносителя сдувают преимущественно наружные слои расплава. В результате в получаемом волокне количество неволокнистых включений больше требуемой нормы.

Применение питателей, формующих струи

расплава, серьезно усложняет монтаж и демонтаж, создавая эксплуатационные трудности.

Наиболее близким техническим решением к изобретению является выработочное устройство, включающее корпус, патрубки подачи энергоносителя, дутьевое сопло с конфузором 2.

Недостатком указанного устройства является применение питателей, так как наличие фильерной пластины, снабженной токоподводами, в таком питателе усложняет конструкцию выработочного узла, требует использования для его изготовления сплавов, обладающих помимо требуемой температуроустойчивости высокой коррозионной стойкости к расплавам еще и малой смачиваемости.

При работе с расплавами горных пород, чаще всего характеризующихся малым интервалом выработки и близкой к нему температурой кристаллизации, предложенное устройство серьезно затрудняет проведение процесса выработки.

Целью изобретения является улучшение качества волокон, получаемых из расплава термопластического материала.

Поставленная цель достигается тем, что в выработочном устройстве, включающем корпус, патрубки подачи энергоносителя,

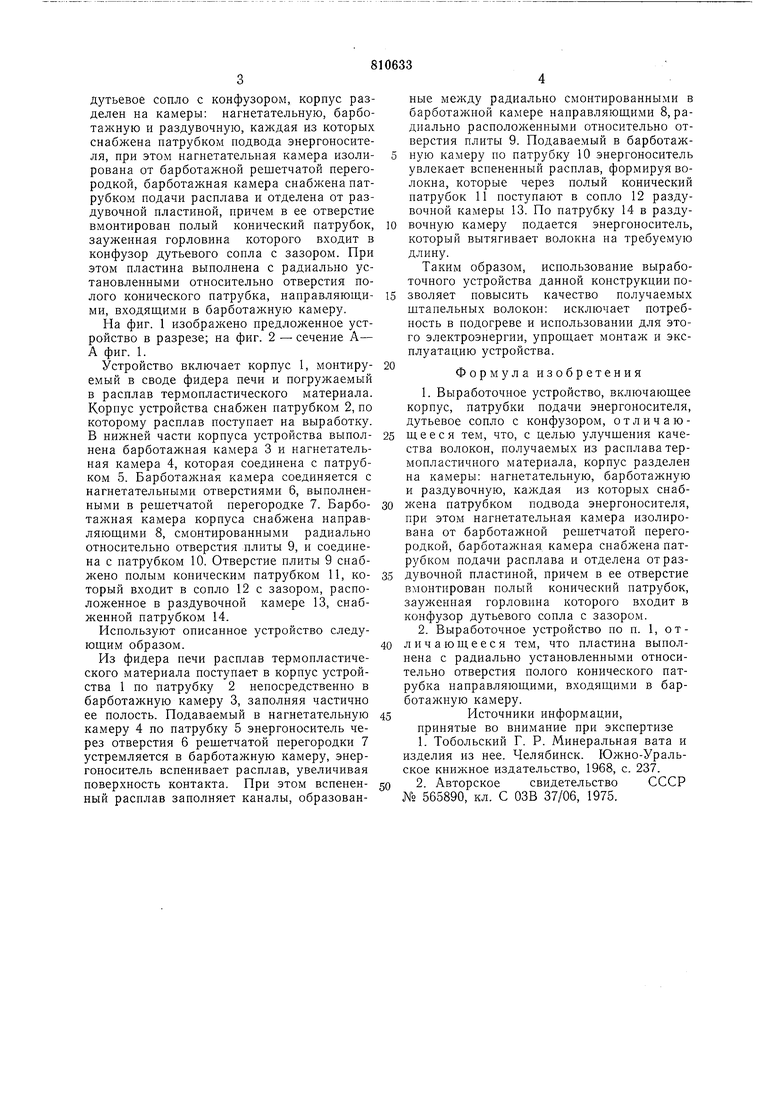

дутьевое сопло с конфузором, корпус разделен на камеры; нагнетательную, барботажную и раздувочную, каждая из которых снабжена патрубком подвода энергоносителя, при этом нагнетательная камера изолирована от барботажной решетчатой перегородкой, барботажная камера снабжена патрубком подачи расплава и отделена от раздувочной пластиной, причем в ее отверстие вмонтирован иолый конический патрубок, зауженная горловина которого входит в конфузор дутьевого сопла с зазором. При этом пластина выполнена с радиально установленными относительно отверстия полого конического патрубка, направляющими, входящими в барботажную камеру.

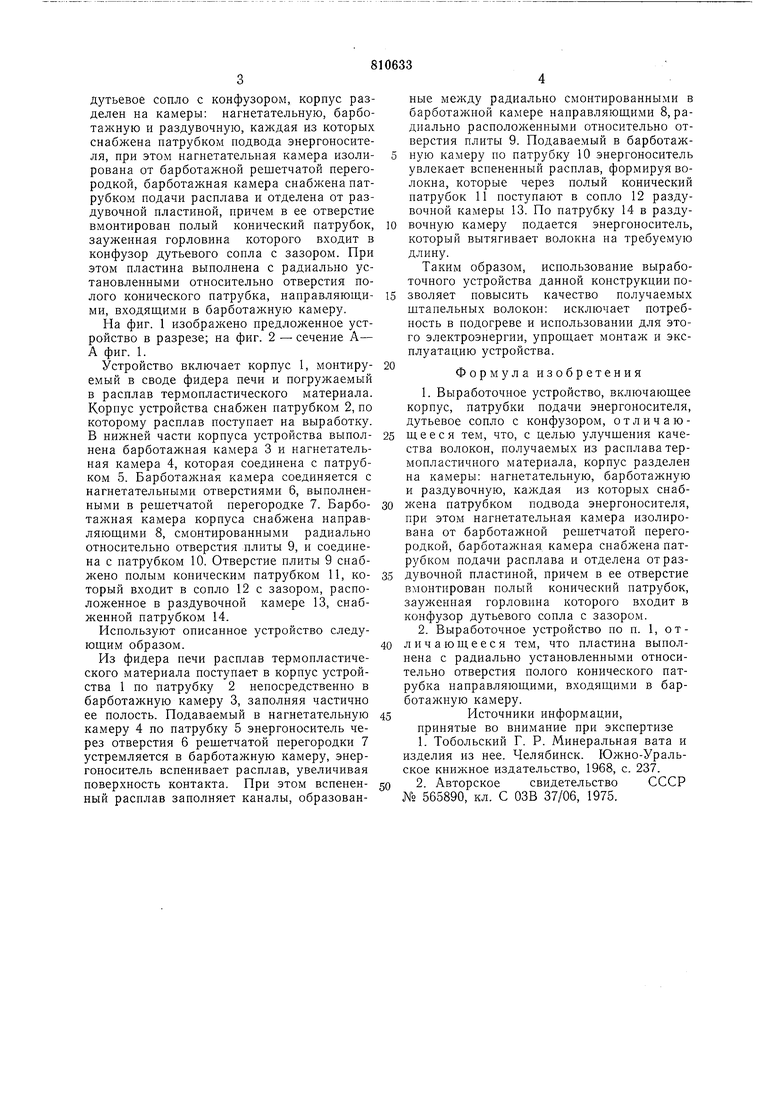

На фиг. 1 изображено предложенное устройство в разрезе; на фиг. 2 - сечение А- А фиг. 1.

Устройство включает корпус 1, монтируемый в своде фидера печи и погружаемый в расплав термопластического материала. Корпус устройства снабжен патрубком 2, по которому расплав поступает на выработку. В нижней части корпуса устройства выполиена барботажная камера 3 и нагнетательная камера 4, которая соединена с патрубком 5. Барботажная камера соединяется с нагнетательными отверстиями 6, выполненными в рещетчатой перегородке 7. Барботажная камера корпуса снабжена направляющими 8, смонтированными радиально относительно отверстия плиты 9, и соединена с патрубком 10. Отверстие плиты 9 спабл ено полым коническим патрубком 11, который входит в сопло 12 с зазором, расположенное в раздувочной камере 13, снабженной патрубком 14.

Используют описанное устройство следующим образом.

Из фидера печи расплав термопластического материала поступает в корпус устройства 1 по патрубку 2 иепосредственно в барботажную камеру 3, заполняя частично ее полость. Подаваемый в нагнетательную камеру 4 по патрубку 5 энергоноситель через отверстия 6 решетчатой перегородки 7 устремляется в барботажную камеру, энергоноситель вспенивает расплав, увеличивая поверхность контакта. При этом вспененный расплав заполняет каналы, образованные между радиально смонтированными в барботажной камере наиравляющими 8, радиально расположенными относительно отверстия плиты 9. Подаваемый в барботажную камеру по патрубку 10 энергоноситель увлекает вспененный расплав, формируя волокна, которые через полый конический патрубок 11 поступают в сопло 12 раздувочной камеры 13. По патрубку 14 в раздувочную камеру подается энергоноситель, который вытягивает волокна на требуемую длину.

Таким образом, использование выработочного устройства данной конструкиии позволяет повысить качество получаемых штапельных волокон; исключает потребиость в подогреве и использовании для этого электроэнергии, упрощает монтаж и эксплуатацию устройства.

Формула изобретения

1. Выработочиое устройство, включающее корпус, патрубки подачи энергоносителя, дутьевое сопло с конфузором, отличающееся тем, что, с целью улучшения качества волокон, получаемых из расплава термопластичного материала, корпус разделен на камеры; нагнетательную, барботажную и раздувочную, каждая из которых снабжена патрубком подвода энергоносителя, при этом нагнетательная камера изолирована от барботажной решетчатой иерегородкой, барботажная камера снабжена патрубком подачи расплава и отделена от раздувочной пластиной, причем в ее отверстие вмонтирован полый конический патрубок, зауженная горловина которого входит в конфузор дутьевого сопла с зазором.

2. Выработочное устройство по п. 1, отличающееся тем, что пластина выполнена с радиально установленными относительно отверстия полого конического патрубка направляющими, входящими в барботажную камеру.

Источники информации,

принятые во внимание при экспертизе

1.Тобольский Г. Р. Минеральная вата и изделия из нее. Челябинск. Южно-Уральское книжное издательство, 1968, с. 237.

2.Авторское свидетельство СССР № 565890, кл. С ОЗВ 37/06, 1975.

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выработки штапельного волокна | 1980 |

|

SU945102A1 |

| Устройство для получения штапельного волокна | 1981 |

|

SU984998A1 |

| Фидер стекловаренной печи | 1981 |

|

SU1021662A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для выработки штапельного волокна | 1982 |

|

SU1135721A1 |

| Дутьевая головка | 1988 |

|

SU1555306A2 |

| Устройство для получения волокон Г.П.Бойко | 1990 |

|

SU1730061A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| Устройство для выработки штапельного волокна | 1980 |

|

SU973493A1 |

| Дутьевая головка | 1987 |

|

SU1525122A1 |

Авторы

Даты

1981-03-07—Публикация

1979-03-26—Подача