1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию заводов стеклянного волокна.

Известны конструкции устройств для обработки струй расплава из термопластических материалов высокоскоростным потоком воздуха или паром. Такие устройства выполняются в виде камеры, снабженной соплом. Сопло в большинстве выполняется по типу сопла Ловаля. Корпус устройства снабжен патрубком для подвода энергоносителя, а также приемной воронкой для направления струи расплава на раздув.

С целью формования струй расплава требуемого диаметра и вязкости применяются фильерные питатели, выполненные по типу пластины, через которую пропускается электрический ток 1 .

Однако в установках с такими устройствами для обработки струй расплава производительность и качество, получаемого волокна ограничены диаметром обрабатываемой струи расплава. Это объясняется тем, что при

диаметре фильеры 7-8 мм потоки энергоносителя раздувают преимущественно наружные слои расплава. При этом внутренние слои расплава охлаждаются ниже температуры выработки. В

JQ результате в получаемом волокне нэволдкнистых включений оказывается больше нормы.

Наиболее близким к изобретению по технической сущности и достигаеt5 мому результату является устройство для выработки штапельного волокна, включающее корпус с щелью подачи расплава на раздув, каналы подвода энергоносителя и раздувочную

20 полость t2J.

Однако наличие фильерной пластины, снабженной токоподводами, в таком питателе усложняет конструкцию выработочного узла. Известные

дутьевые устройства часто выходят из строя из-за того, что зона вытяжки волокон очень ограничена- и сопло сравнительно быстро нагревается до высокой температуры. В результате сопла устройства залипают. Длина волокна также остается небольшой, та.к как зона вытяжки волокон очень малая.

При работе с расплавами горных пород, чаще всего характеризующимися малым интервалом вь1работки и близкой к нему температурой кристаллизации, известные конструкции серьезно затрудняют проведение процесса выработки вследствие возможности кристаллизации расплава при его истечении по необогреваемому стержню или же из выступов в фильерных пластинах.

Целью изобретения является улучшение качества волокон.

Поставленная цель достигается тем, что в устройстве для вь1работки штапельного волокна, включающем корпус с щелью подачи расплава на раздув, каналы подвода энергоносителя и раздувочную полость, корпус выполнен с приемной полостью, с которой соединены каналы подвода энергоносителя, и раздувочная полость, при этом раздувочная полость выполнена в виде суживающегося в направлении приемной полости проема, а щель подачи расплава на раздув расположена на участке сужения.

При этом корпус выполнен с высту пами.

Кроме того,щель подачи расплава на раздув расположена между выступами.

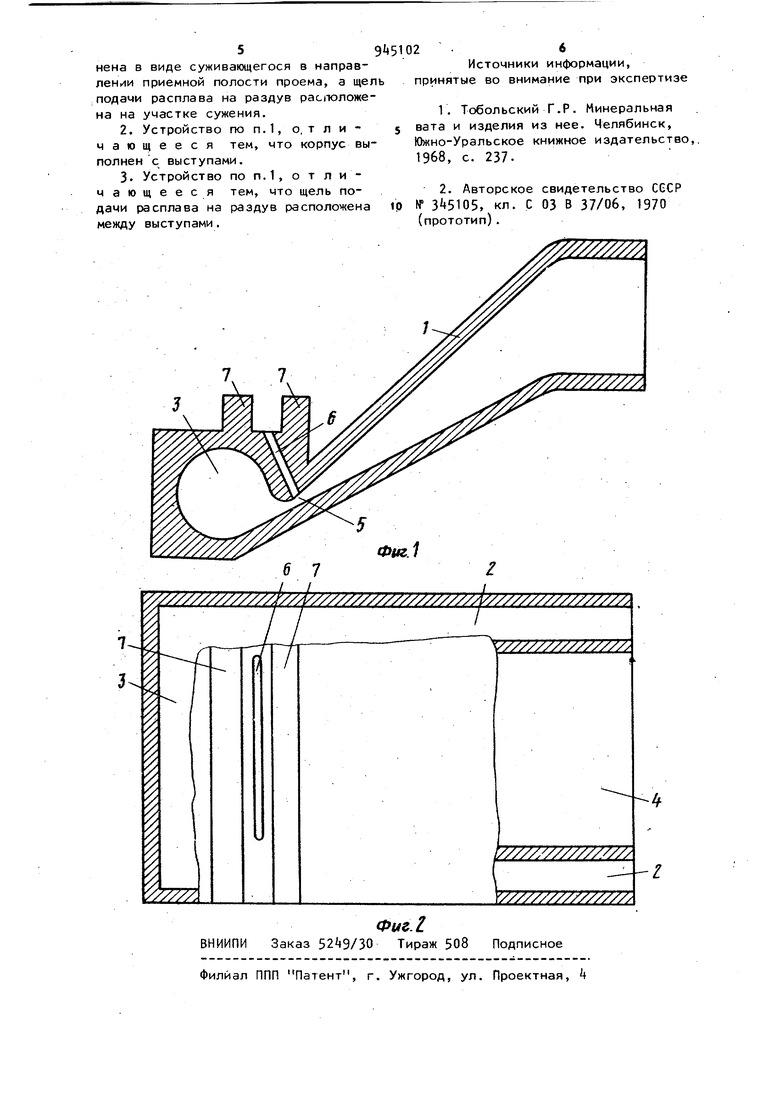

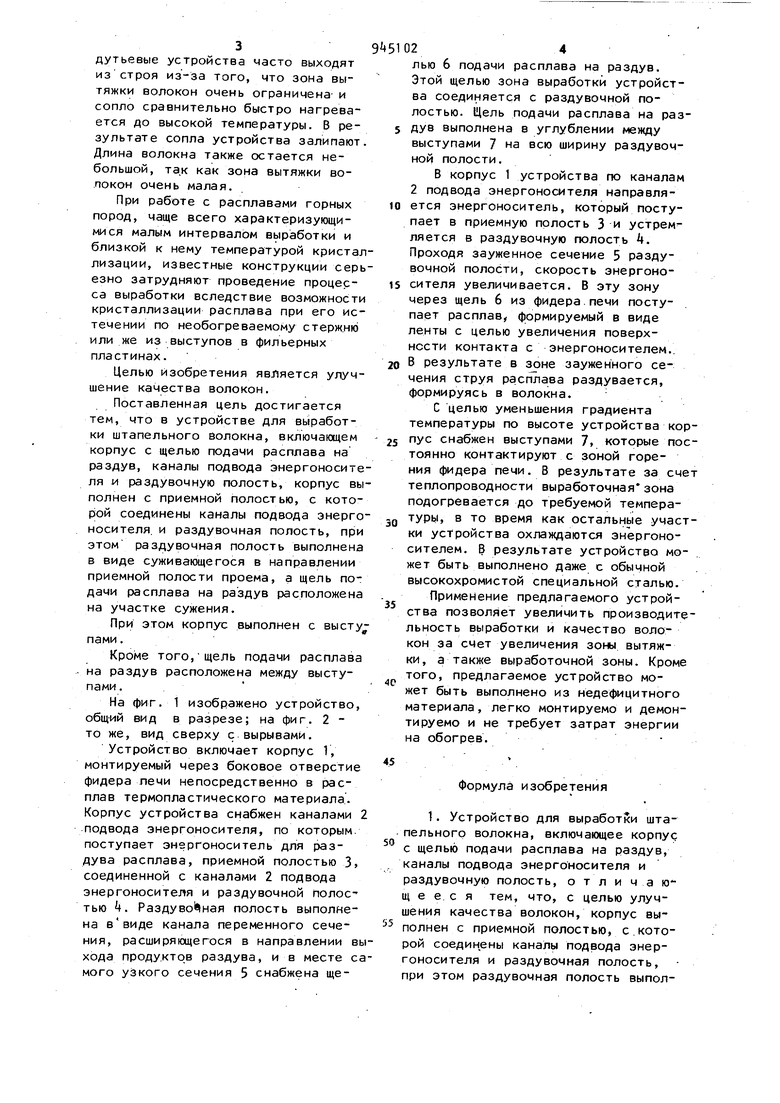

На фиг. 1 изображено устройство, общ-ий вид в разрезе; на фиг. 2 то же, вид сверху с вырывами.

Устройство включает корпус 1, монтируемый через боковое отверстие фидера лечи непосредственно в расплав термопластического материала.. Корпус устройства снабжен каналами подвода энергоносителя, по которым, поступает энергоноситель для раздува расплава, приемной полостью 3, соединенной с каналами 2 подвода энергоносителя и раздувочной полостью k. РаздувоЧная полость выполнена ввиде канала переменного сечения, расширяющегося в направлении входа продуктов раздува, ив месте смого узкого сечения 5 снабжена щелью 6 подачи расплава на раздув. Этой щелью зона выработки устройства соединяется с раздувочной полостью. Цель подачи расплава на раздув выполнена в углублении между выступами 7 на всю ширину раздувочной полости.

В корпус 1 устройства по каналам 2 подвода энергоносителя иаправляется энергоноситель, который поступает в приемную полость 3 и устремляется в раздувочную полость 4. Проходя зауженное сечение 5 раздувочной полости, скорость энергоносителя увеличивается. В эту зону через щель 6 из фидера.печи поступает расплаву формируемый в виде ленты с целью увеличения поверхности контакта с энергоносителем..

В результате в зоне зауженного сечения струя расплава раздувается, формируясь в волокна.

С целью уменьшения градиента температуры по высоте устройства корпус снабжен выступами 7, которые постоянно контактируют с зоной горения фидера печи. В результате за счет теплопроводности выработочная зона подогревается до требуемой температуры, в то время как остальные участки устройства охлаждаются энергоносителем. В результате устройство может быть выполнено даже с обычной высокохромистой специальной сталью. Применение предлагаемого устройства позволяет увеличить производительность выработки и качество волокон за счет увеличения зоны вытяжки, а также выработочной зоны. Кроме того, предлагаемое устройство может быть выполнено из недефицитного материала, легко монтируемо и демонтируемо и не требует затрат энергии на обогрев.

Формула изобретения

1. Устройство для выработки штапельного волокна, включающее корпус с щелью подачи расплава на раздув, каналы подвода энергоносителя и раздувочную полость, отличающ е е.с я тем, что, с целью улучшения качества волокон, корпус выполнен с приемной полостью, с.которой соединены каналы подвода энергоносителя и раздувочная полость, при этом раздувочная полость выпол5йена в виде суживающегося в направлении приемной полости проема, а щел подачи расплава на раздув расположена на участке сужения. 2.Устройство по п.1, о, т л и чающееся тем, что корпус вы полнен с выступами. 3.Устройство по П.1, о т л и чающееся тем, что щель подачи расплава на раздув расположена между выступами.

Фиг.1 2 6 Источники информации, принятые во внимание при экспертизе 1.Тобольский Г.Р. Минеральная вата и изделия из нее. Челябинск, Южно-Уральское книжное издательство,. 1968, с. 237. 2.Авторское свидетельство CGCP № , кл. С 03 В 37/06, 1970 (прототип).

7- 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Выработочное устройство | 1979 |

|

SU810633A1 |

| Устройство для получения штапельного волокна | 1981 |

|

SU984998A1 |

| Устройство для выработки штапельного волокна | 1982 |

|

SU1135721A1 |

| Устройство для выработки штапельного волокна | 1980 |

|

SU973493A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Дутьевая головка | 1988 |

|

SU1555306A2 |

| Устройство для получения волокон Г.П.Бойко | 1990 |

|

SU1730061A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| Способ получения штапельных волокон | 1985 |

|

SU1278309A1 |

| Фидер стекловаренной печи | 1981 |

|

SU1021662A1 |

Авторы

Даты

1982-07-23—Публикация

1980-10-01—Подача