113

Изобретение относится к обработке металлов давлением и предназначено дпЯ использования при изготовлении гофрированных гнутых профилей преимущественно с трапециевидной формой гофров в валках профилегибочного стана.

Целью изобретения является улучшение качества профилей за счет повышения точности геометрических размеров и уменьшения поперечного прогиба.

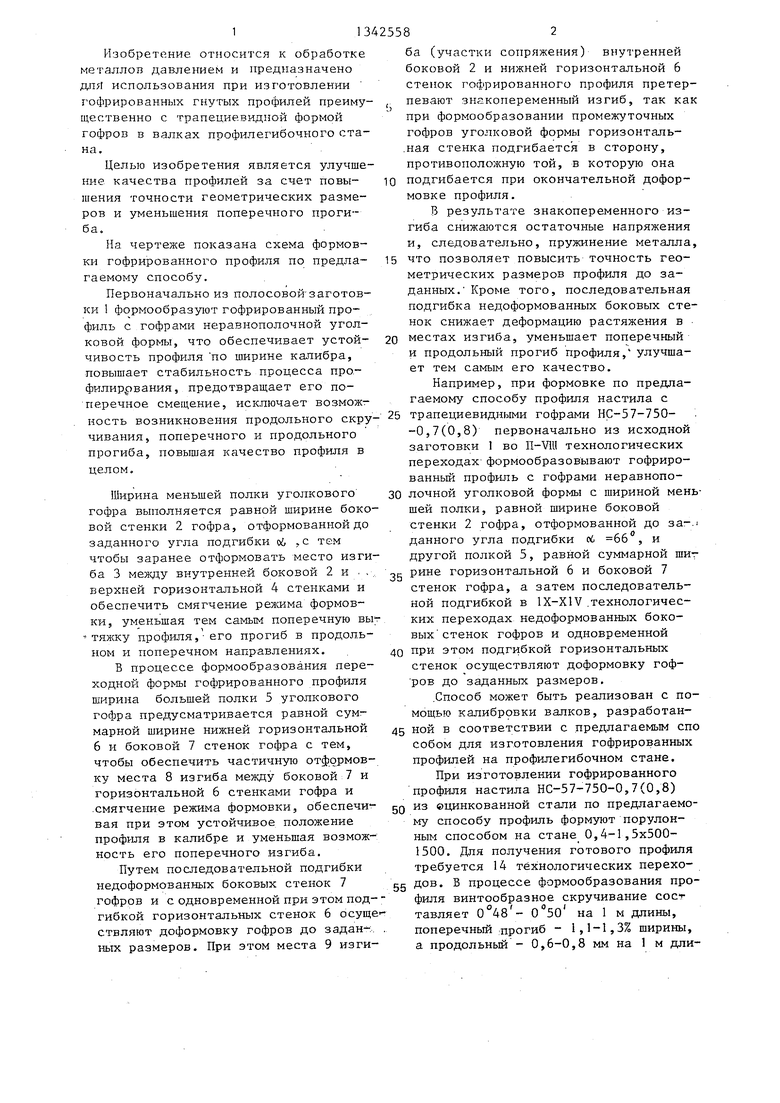

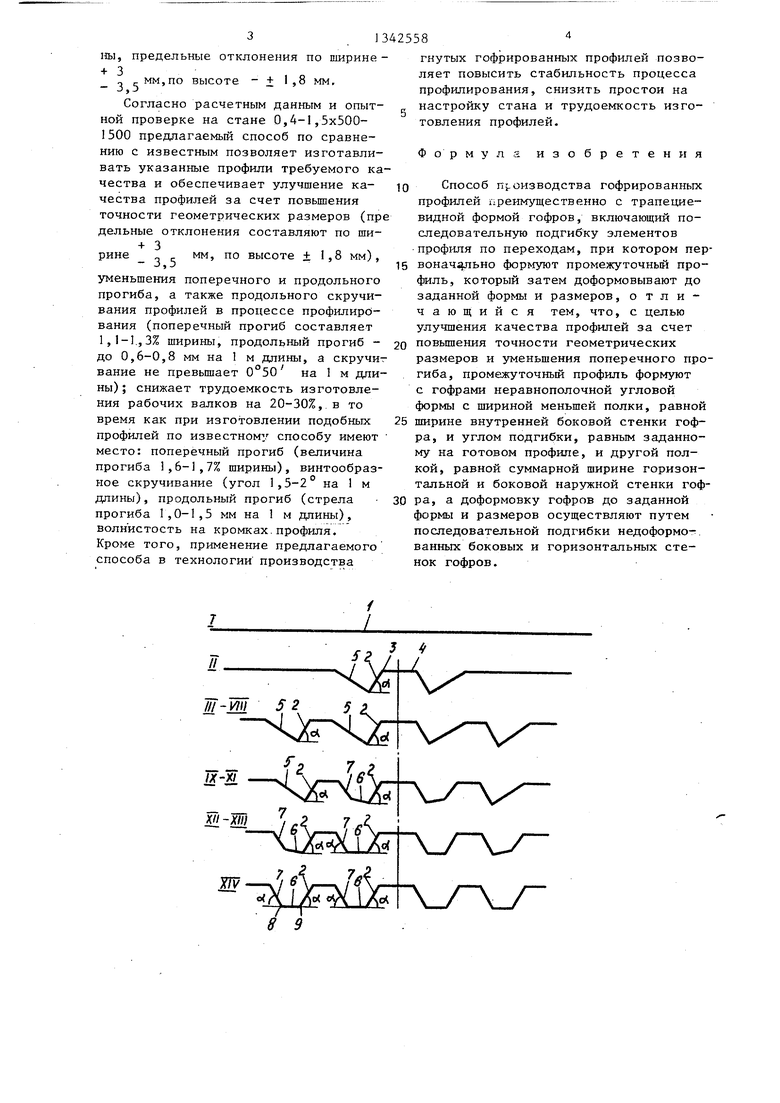

На чертеже показана схема формовки гофрированного профиля по предлагаемому способу.

Первоначально из полосовой заготовки 1 формообразуют гофрированный профиль с гофрами неравнополочной уголковой формы, что обеспечивает устойчивость профиля по ширине калибра, повышает стабильность процесса про- филиррвания, предотвраш;ает его поперечное смещение, исключает возможность возникновения продольного скручивания, поперечного и продольного прогиба, повышая качество профиля в целом.

Ширина меньшей полки уголкового гофра выполняется равной ширине боковой стенки 2 гофра, отформованной до заданного угла подгибки об ,с тем чтобы заранее отформовать место изгиба 3 мелсду внутренней боковой 2 и . , верхней горизонтальной 4 стенками и обеспечить смягчение релсима формовки, уменьшая тем самым поперечную вы тяжку профиля,-его прогиб в продольном и поперечном направлениях,

В процессе формообразования переходной формы гофрированного профиля ширина большей полки 5 уголкового гофра предусматривается равной суммарной ширине нижней горизонтальной 6 и боковой 7 стенок гофра с тем, чтобы обеспечить частичную отформов- ку места 8 изгиба между боковой 7 и горизонтальной 6 стенками гофра и .смягчение режима формовки, обеспечивая при этом устойчивое положение профиля в калибре и уменьшая возможность его поперечного изгиба.

Путем последовательной подгибки недоформованных боковых стенок 7 гофров и с одновременной при этом под- гибкой горизонтальных стенок 6 осуществляют доформовку гофров до задан- :. ных размеров. При этом места 9 изги5582

ба (участки сопряжения) внутренней боковой 2 и нижней горизонтальной 6 стенок гофрированного профиля претер. певают знакопеременный изгиб, так как при формообразовании промежуточных гофров уголковой формы горизонталь- .ная стенка подгибается в сторону, противоположную той, в которую она

0 подгибается при окончательной дофор- мовке профиля,

В результате знакопеременного изгиба снижаются остаточные напряжения и, следовательно, пружинение металла,

5 что позволяет повысить точность геометрических размеров профиля до заданных. Кроме того, последовательная подгибка недоформованных боковых стенок снижает деформацию растяжения в

0 местах изгиба, уменьшает поперечный и продольный прогиб профиля, улучшает тем самым его качество.

Например, при формовке по предлагаемому способу профиля настила с

5 трапециевидными гофрами НС-57-750- -0,7(0,8) первоначально из исходной заготовки 1 во n-VlU технологических переходах формообразовывают гофрированный профиль с гофрами неравнопо0 лочной уголковой формы с шириной меньшей полки, равной ширине боковой стенки 2 гофра, отформованной до за-. данного угла подгибки об 66 , и другой полкой 5, равной суммарной шит5 рине горизонтальной 6 и боковой 7 стенок гофра, а затем последовательной подгибкой в 1X-X1V .технологических переходах недоформованных боковых стенок гофров и одновременной

0 при этом подгибкой горизонтальных стенок осуществляют доформовку гоф- ров до заданных размеров.

.Способ может быть реализован с помощью калибровки валков, разработан45 ной в соответствии с предлагаемым спо собом для изготовления гофрированных профилей на профилегибочном стане. При изготовлении гофрированного профиля настила НС-57-750-0,7(О,8)

50 из «цинкованной стали по предлагаемому способу профиль формуют порулон- ным способом на стане 0,4-1,5x500- 1500. Для получения готового профиля требуется 14 технологических перехо55 дов. В процессе формообразования профиля винтообразное скручивание сосг тавляет О 48 - О 50 на 1 м длины, поперечный прогиб - 1,1-1,3% ширины, а продольньй - 0,6-0,8 мм на 1 м длиотклонения по ширине мм,по высоте - ± 1 ,8 мм.

мм, по высоте + 1,8 мм).

ны, предельные + 3 - 3,5

Согласно расчетным данным и опытной проверке на стане 0,4-1,5x500- 1500 предлагаемый способ по сравнению с известным позволяет изготавливать указанные профили требуемого качества и обеспечивает улучшение качества профилей за счет повышения точности геометрических размеров (пр дельные отклонения составляют по ши+ 3

рине 3

уменьшения поперечного и продольного прогиба, а также продольного скручивания профилей в процессе профилирования (поперечный прогиб составляет 1,1-1.,3% ширины, продольный прогиб - до 0,6-0,8 мм на 1 м длины, а скручивание не превьш1ает 0°50 на 1 м длины); снижает трудоемкость изготовления рабочих валков на 20-30%, в то время как при изготовлении подобных профилей по известному способу имеют место: поперечный прогиб (величина прогиба 1,6-1,7% ширины) винтообразное скручивание (угол 1,5-2 на 1 м длины), продольный прогиб (стрела прогиба 1,0-1,5 мм на 1 м длины), волнистость на кромках.профиля. Кроме того, применение предлагаемого способа в технологии производства

гнутых гофрированных профилей позволяет повысить стабильность процесса профилирования, снизить простои на настройку стана и трудоемкость изготовления профилей.

Формул

изобретения

Способ производства гофрированных профилей преимущественно с трапециевидной формой гофров, включающий последовательную подгибку элементов профиля по переходам, при котором пер- вонач льно промежуточный профиль, который затем доформовывают до заданной формы и размеров, отличающийся тем, что, с целью улучшения качества профилей за счет повышения точности геометрических размеров и уменьшения поперечного прогиба, промежуточный профиль формуют с гофрами неравнополочной угловой формы с шириной меньшей полки, равной ширине внутренней боковой стенки гофра, и углом подгибки, равным заданному на готовом профиле, и другой полкой, равной суммарной ширине горизонтальной и боковой наружной стенки гофра, а доформовку гофров до заданной формы и размеров осуществляют путем последовательной подгибки недоформо-. ванных боковых и горизонтальных стенок гофров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1382532A1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ изготовления гофрированных профилей | 1989 |

|

SU1646643A1 |

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гофрированных гнутых профилей преимущественно с трапециевидной формой гофра в валках профилегибочного стана. Целью изобретения является улучшение качества профилей за счет повышения точности геометрических размеров и уменьшения поперечного прогиба. Дпя ее достижения первоначально из исходной заготовки формо- образовывали гофрированный профиль с гофрами неравнополочной уголковой формы с шириной, меньшей полки, равный ширине боковой стенки гофра, отформованной до заданного угла подгибки, и шириной другой полки равной ;. сумме ширин горизонтальной и боковой стенок гофра. Затем последовательной подгибкой недоформованных боковых стенок гофр и одновременной при этом подгибкой горизонтальных стенок осуществлялась доформовка гофр до заданных размеров. При этом обеспечивается снижение деформаций растяжения в местах изгиба, что уменьшает поперечный и продольный прогиб профиля. 1 ил. ю (Л со 4 СП СЛ 00

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 0 |

|

SU202857A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-07—Публикация

1986-05-05—Подача