1 ; .;

Изобретение относится к прокатнол му производству, а именно к автоматическому регулированию толщины полосы на станах горячей прокатки.

Известно устройство, содержащее ряд косвенных регуляторов толщины полосы, устанавливаемых на всех либо части клетей чистовой Группы стана и интегрального устройства коррекции по показаниям толщиномера на выходе стана. В основу работы регуляторов положен принцип Симса-Голойина 11.

Известно также устройство, в кото ром осуществляется параметрическая компенсация скоростного эффекта в .функции приргицения скорости прокатки над заправочной, содержащее два. параллельных канала - пропорциональный, связанный с датчиком скорости прокатки,и интегральный, связанный с датчиком толщины полосы на выходе стана .2,

Известно устройство, содержащее блок, осуществляющий на каждой полосе автоматическое отключение интегрального канала коррекции по толщине в момент начала разгона стана . (при условии, что. ошибка в толщине . в этот момент меньше заданной величи

ны) и подключение интегрального канала подстройки скоростной коррекции l3j.

При паузе в прокатке возникает ошибка в толщине прокатываемой полосы, вызванная изменением геометрических размеров оборудования за счет, остывания валков во время паузы в прокатке и нагрева их при вновь на10чавшейся после паузы работе. Ошибка в толщине полосы, обусловленная этой причиной может достигать существенных размеров. Так, например, при паузе в 20 мин отклонение толщины .на

15 выходе чистовой группы составляет 0,2 мм. Такая ошибка устраняется интегральным устройством коррекции по показаниям толщиномера на выходе стана. Однако при этом имеют место

20 значительная динамическая погрешность и разнотолщинность полосы,обусловленная изменением геометрических размеров оборудования, которая может быть устранена на протяжении первых

25 40-10,0 м полосы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство- автоматической коррекции толщины полосы

30 стана горячей прокатки, содержащее

интегральный канал коррекции по показаниям толщиномера на выходе стана, кан коррекций по скорости прокатки, первый сумматор и блок распределения суммарной коррекции между регуляторами толщины клетей, причем выход канала коррекции по показаниям толщиномера на выходе стана и выход канала коррекции по скорости прокатки соединены соответственно с первым и вторым входами первого сумматора, выход которого соединен со входом блока распределения суммарной коррекции между регуляторами толщины клетей 1.43.

Однако это устройство обладает значительной динамической погрешностью при устранении разнотолщинности полосы, обусловленной изменением геометрических размеров оборудования во время паузы в прокатке, что приводит к снижению точности регулирования толщины полосы.

Цель изобретения - повышение точности регулирования толщины полосы путем уменьшения разнотолщинности полосы, обусловленной изменением геометрических размеров оборудования за счет остывания валков за время паузы и нагрева их при начавшейся после паузы прокатке.

Поставленная цель достигается тем что устройство автоматической коррекции толщины полосы стана горячей прокатки, содержащее интегральный канал коррекции по показаниям толщинс 4ера на выходе стана, канал коррекции по скорости прокатки, первый сумматор и блок распределения суммарной коррекции между регуляторами толщины клетей, причем выход канала коррекции по показаниям толщиномера на выходе стана и выход канала коррекции по скорости прокатки соединены соответственно с первым и вторым входами первого сумматора, выход которого соединен со входом блока распределения суммарной коррекции между регуляторами толщины клетей, дополнительно содержит источник опорного напряжения, первый интегратор, второй сумматор, блок ограничения, ключ, третий сумматор, второй интегратор, блок выделения модуля, нуль-орган, датчик наличия металла под толщиномером на выходе стана, элемент вре- . менной задержки, формирователь импулсов, инвертор, тумблер ручного включения канала коррекции, причем выход источника опорного напряжения соединен с первым, входом первого интегратора, выход которого соединен с первым входом второго сумматора и со входом третьего сунянатора, выход третьего сумматора соединен с первым входом второго интегратора, третий сумматор и второй интегратор охвачены отрицательной обратной связью, выход второго интегратора соединен

со вторым входом второго сумматора, выход которого через блок ограничения соединен с первым входом ключа, выход ключа соединен с третьим входом первого сумматора, выход второго сумматора через блок выделения . модуля соединен со входом нуль-органа, выход которого соединен с четвертыми входами первого и второго интегратора, выход датчика наличия металла под толщиномером на выходе стана соединен со входом элемента временной задержки, выход которого чере формирователь импульсов соединен со вторым входом первого интегратора,а через инвертор соединен со входом второго интегратора, тумблер ручного включения канала коррекции соединен с третьими входами первого и второго интеграторой и со вторым ВХОД9М ключа.

Канал коррекции по времени.паузы в прокатке устраняет динамическую погрешность, возникающую при компенсации разнотолщинностипрокатываемой полосы, обусловленной изменением геометрических размеров оборудовайия во время паузы в прокатке, происходящим за счет остывания валков за время паузы и нагревом их при начавшейся после паузы прокатке, что приводит к повышению точности регулирования.

В результате остывания оборудования за время паузы и нагрева его при начавшейся после паузы прокатке изменяется зазор между валками. Так как изменение температу м валков пропорционально времени паузы (при постоянном расходе охлаждающей жидкости) , то и изменение зазора происходит также в функции времени. В предлагаемом, устройстве такое изменение зазор между валками компенсируется перемещением нажимных винтов всех клетей. Чистовой группы. Канал коррекции по времени паузы вырабатывает корректирукедее воздействие, которое вьщается в регуляторы толщины отдельных клетей для отработки его нажимными винтами.

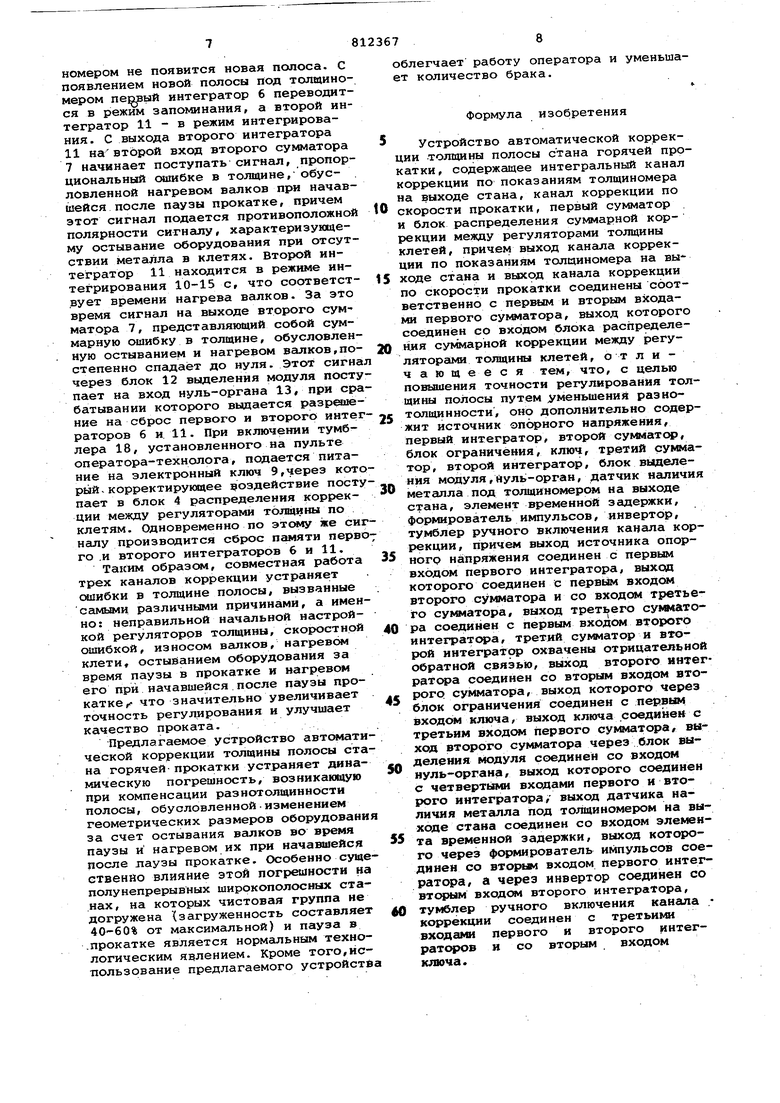

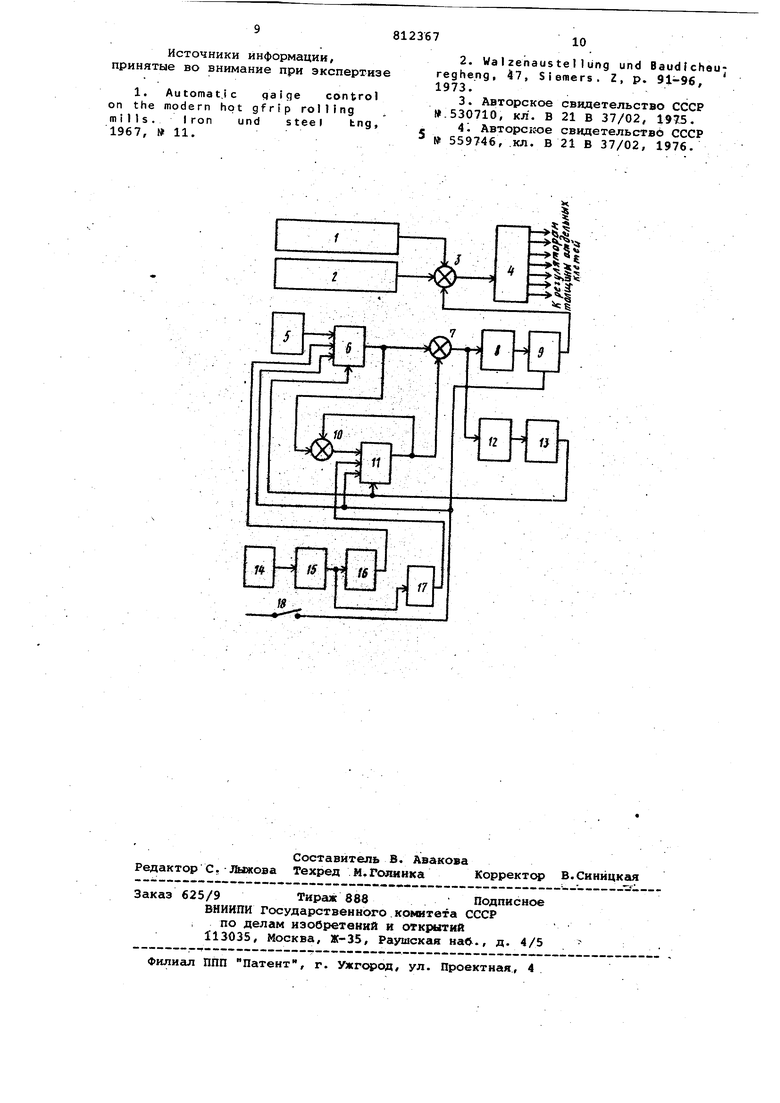

На чертеже показана блок-схема предлагаемого устройства.

Устройство содержит интегральный канал 1 коррекции по показаниям толщинс 1ера на выходе стана, канал 2 коррекции по скорости прокатки, первый сумматор 3,блок 4 распр цепения суммарной коррекции между регуляторами толщины клетей, источник 5 опорного напряжения, первый интеграт(и 6, второй сумматор 7, блок 8 ограничения, ключ 9, третий сумматор 10, второй интегратор 11., блок 12 выделения модуля, нуль-орган 13, датчик 14 наличия металла под толщиномере на выходе стана, элемент 15 временной задержки, формирователь 16 импульсов, инвертор 17, тумблер 18 ручного включения канала коррекции.

Выход интегрального канала 1 коррекции по показаниям толщиномера на выходе стана соединен с первым входом первого сумматора 3, второй вход которого соединен с выходом кангша 2 коррекции по скорости прокатки, выход первого сумматора 3 соединен со входом блока 4 распределения суммарной коррекции меящу регуляторами толщины клетей. Выход источника 5 опор)ного напряжения соединен с первым входом первого интегратора б, выход которого соединен с первым входом второго сумматора 7. Кроме этого, выход первого интегратора 6 соединен с первым входом третьего сумматора

10,выход которого соединен с первьо входом второго интегратора 11, выход которого соединен со вторым входом третьего сумматора 10, образуя отрицательную обратную связь. Кроме того, выход iBTOporo интегратора 11 соединен со вторым входом второго сумматора 7, выход которого через блок 8 ограничения соединен с первым входом электронного ключа 9, выход которого соединен с третьим входом первого сумматора 3. Кроме этого,выход второго сумматора 7 через блок 12 выделения модуля соединен со входом нуль-органа 13/ выход которого соединен с четвертыми входами первого и второго интеграторов б и11.

Выход датчика 14 наличия металла под толщиномером на выходе стана соединен ео входом элемента 15 временной задержки/ выход которого через формиров атель 16 импуль сов соеди нен со вторым входом первого интегратора 6. Кроме того, выход элемента 15 временной задержки через инвертор 17 соединен со вторым гходом второго интегратора 11. Тумблер 18 ручного. включения канала коррекции по времени паузы соединен с третьими входами первого и второго интё граторов 6 и

11.Кроме того, через тумблер 18 подается питание на второй вход электронного ключа 9.

Работает устройство следующим образом.

Цри входе головного конца полосы под толщиномер,-установленный на выходе стана, появляется сигнал, пропорциональный отклонению толщины от заданной, обусловленный неточностью начальной настройки регуляторов толщины, а также медленно изменяющимися факторами, которые не учитываются регуляторами толщины, такими как износ валков, нагрев клети. Этот сигнал поступает на вход интегрального канала 1 коррекции по показаниям толщиномера, где усредняется на определенной длине полосы, запоминается, усиливается и через первый сумматор 3 вьщается в блок 4 распределения сумматорной коррекции, откуда распределяется между регуляторами толщины отдельных клетей в качестве корректирующего воздействия для отработки его нажимными винтами. В момент начала разгона стана вступает в действие канал 2 скоростной коррекции, компенсирующий скоростную ошибку в толщине полосы. Сигнал с выхода канала 2поступает на второй вход первого сумматора 3, где происходит суммиро вание сигналов трех каналов коррекции , а с выхода сумматора 3 - на вход блока 4 распределения суммарной коррекции.

Во время прокатки, когда полоса

5 находится в клетях чистовой группы, первый интегратор 6 находится в режиме запоминания, тумблер 18 ручного включений канала разомкнут и питание на электронный ключ 9 не подается.

При отсутствии полосы в чистовой группе на выхсще датчика 14 наличия металла под толщиномером появляется сигнал, который по истечении выдержки, равной 3-5 мин, определяемой .элементом 15 временной задержки,поступает в формирователь 16 импульсов, где образуется импульс длительностью. 30 мин который переводит первый инQ тегратор 6 в режим интегрирования.В этот же момент сигнал с выхода датчика 14 наличия металла под толщиномером через элемент 15 временной задержки и инвертор 17 поступает на

второй вход второго интегратора 11 и переводит интегратор 11 в режим запоминания. На первый вход первого интегратора 6 поступает тзигнал с выхода источника 5 опорного напряжения, представляющий собой величину интенсивности остывания валков за время паузы в прокатке. На выходе первого интегратора 6 появляется напряжение, пропорциональное ошибке в толщине полосы, обусловленной остыванием оборудования во время паузы, которое подается на первый .вход второго сумматора 7. С выхода второго сумматора 7 через блок 8 ограничения, электронный ключ 9, перQ вый сумматор 3 и блок 4 распределения коррекции этот сигнал подается на регуляторы толщины всех клетей чистовой группы для отработки его нажимными винтами. Одновременно сигнал

е С выхода первого интегратора 6 поступает на первый вход третьего сумматора 10, выход которого соединен с первым входом второго интегратора 11, выход которого соединен со вторым входом третьего сумматора 10, обра0 зуя отрицательную обратную связь.Если продолжительность паузы не превышает 30 мин, то первый интегратор 6 находится в режиме интегрирования,а второй интегратор 11 - в режиме эа5 поминания до тех пор, пока под толщиномером не появится новая полоса. С появлением новой полосы под толщиномером интегратор 6 переводится в режим запоминания, а второй интегратор 11 - в режим интегрирования. С выхода второго интегратора 11 на второй вход второго сумматора 7 начинает поступать сигнал, пропорциональный ошибке в толщине, обусловленной нагревом валков при начавшейся после паузы прокатке, причем этот сигнал подается противоположной полярности сигналу, характеризующему остывание оборудования при отсутствии металла в клетях. Второй интегратор 11 находится в режиме интегрирования 10-15 с, что соответствует времени нагрева валков. За это время сигнал на выходе второго сумматора 7, представляющий собой суммарную ошибку в толщине, обусловленную остыванием и нагревом валков,постепенно спадает до нуля. Этот сигна через блок 12 выделения модуля поступает на вход нуль-органа 13, при срабатывании которого вьщается разронение на сброс первого и второго интеграторов б и 11. При включении тумблера 18, установленного на пульте оператора-технолога, подается питание на электронный ключ 9,через который, корректирукяцее воздействие поступает в блок 4 распределения коррекции между регуляторами толщины по клетям. Одновременно по этому же сигНсшу производится сброс памяти перво го .и второго интеграторов 6 и 11.

Таким образе, совместная работа трех каналов коррекции устраняет ошибки в толщине полосы, вызванные самыми различными причинами, а именно: неправильной начальной настройкой регуляторов толщины, скоростной ошибкой, износом вгшков, нагревом клети, остыйанием оборудования за время паузы в прокатке и нагревом его при начавшейся.после паузы прокатке , что значительно увеличивает точность регулирования и улучшает качество проката.

Предлагаемое устройство автоматической коррекции толщины полосы стана горячей прокатки устраняет динамическую погрешность, возникающую при компенсации разнотолщинности полосы, обусловленной-изменением геометрических размеров оборудования за счет остывания вгшков во время паузы и нагревом их при начавшейся после лаузы прокатке. Особенно существенйо влияние этой погрешности на полунепрерывных широкополосных станах, на которых чистовая группа не догружена (загруженность составляет 40-60% от максимальной) и пауза в .прокатке является нормальным технологическим явлением. Кроме того,использование предлагаемого устройства

облегчает работу оператора и уменьшает количество брака.

Формула изобретения

Устройство автоматической коррекции толщины полосы стана горячей прокатки , содержащее интегральный канал коррекции по показаниям толщиномера на выходе стана, канал коррекции по

o скорости прокатки, первый сумматор и блок распределения суммарной коррюкции между регуляторами толщины клетей, причем выход канала коррекции по показаниям толщиномера на вы-

5 ходе стана и выход канала коррекции по скорости прокатки соединены соответственно с первым и вторым входами первого сукочатора, илход которого соединен со входом блока распределения суммарной коррекции между регу0ляторами толщины клетей, отличающееся тем, что, с целью повышения точности регулирования толщины полосы путем уменьшения разнотопщинности, оно дополнительно содер5жит источник опорного напряжения, первый интегратор, второй сумматор, блок ограничения, ключ, третий сумматор, второй интегратор, блок выделения модуля,нуль-орган, датчик наличия

D металла под толщиномером на выходе стана, элемент временной задержки, формирователь импульсов, инвертор, тумблер ручного включения канала коррекции, причем выход источника опор5ногр напряжения соединен с первым входом первого интегратора, выход которого соединен с первым входом второго сумматора и со входом третьего сукшатора, выход третьего сукмато0ра соединен с первым входом второго интегратсфа, третий сумматор и второй интегратор охвачены отрицательной обратной связью, выход второго нятегратс а соединен со вторым входом второго сумматора, выход которого через

5 блок ограничения соединен с первым входом ключа, выход ключа соединен с третьим входсм первого сумматора/ выход второго сумматора через блок выделения модуля соединен со входом

0 нуль-органа, выход которого соединен с четвертыми входами первого и второго интегратора/ выход датчика наличия металла под толщиномером на выходе става соединен со входом элемен5та временной задержки, выход которого через формирователь импульсов соединен со вторым входом первого интегратора, а через инвертор соединен со вторым входст второго интегратора, тумблер ручного включения канала .коррекции соединен с третьими входами первого и второго интегpafopo и со вторым входом ключа.

Источники информации, принятые во внимание при экспертизе

1. Automat.ic qaige control on the modern hot gfrip rolling mills. Iron und steel tng, 1967, №11.

2.Wa I zenaus te I 1 ling und Baudfcheuregheng, 47, Sieraers. Z, p. 91-96, 1973.

3.Авторское свидетельство СССР №530710, кл. В 21 В 37/02, 1975,

4 ABTOpcicoe свидетельство СССР № 559746, кл. В 21 В 37/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической коррекции толщины полосы стана горячей прокатки | 1978 |

|

SU774645A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Устройство автоматической коррекции толщины полосы непрерывного стана горячей прокатки | 1975 |

|

SU530710A1 |

| Устройство автоматической коррекцииТОлщиНы пОлОСы НЕпРЕРыВНОгО СТАНАгОРячЕй пРОКАТКи | 1979 |

|

SU829238A2 |

| Устройство импульсного регулирования положения нажимных винтов | 1980 |

|

SU942836A1 |

| Устройство автоматической коррекции толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU735350A1 |

| Устройство автоматической коррекции толщины полосы непрерывного стана горячей прокатки | 1976 |

|

SU559746A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

Авторы

Даты

1981-03-15—Публикация

1979-03-30—Подача