(54) УСТРОЙСТВО ИМПУЛЬСНСГО РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ НАЖИМНЫХ ВИНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической коррекцииТОлщиНы пОлОСы CTAHA гОРячЕй пРОКАТКи | 1979 |

|

SU812367A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство управления приводом нажимных винтов клети прокатного стана | 1981 |

|

SU984532A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| Способ регулирования толщины полосиз РАзРЕзАННОгО HA чАСТи пОдКАТА пРиНЕпРЕРыВНОй гОРячЕй пРОКАТКЕ иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU797813A1 |

| Устройство автоматической коррекции толщины полосы стана горячей прокатки | 1978 |

|

SU774645A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

Изобретение относится к прокатному 1ФОИЗВОДСТВУ, а именно к автоматическому регулированию толщины полосы на ста нах горячей прокатки. Известно устройство для автоматического регулирования толщины проката, содержащее датчик наличия металла, блок измерения положения нажимных винтов, усилия прокатки и раствора валков, подключенные через элементы сравнения текущих параметров с заданными и усилители к сумматору, выход которого через блок управления подключен к приводу нажимных винтов l. Известно также устройство, содержащее ряд косвенных регуляторов толщины полосы, устанавливаемых на всех либо части клетей чистовой группы стана, и интегрального устройства коррекшш по показаниям толщиномера на вькоде стана В основу работы регуляторов залажен известный принцип Симса-Головина 2 Т. Однако применение указанных устройст на станах приводит к увеличению эиергозатрат и ускоренному износу механизмоь нажим Hbtx винтов. Наиболее близким по технической сущности и достигаемому результату k хредлагаемому является устройство, содержащее измеритель усилия прокатки, элемент сравнения, задатчик усилия прокатки, регулятор положения нажимных винтов, блок коррекции по выходной толщине, таймер коррекции и датчики наличия металла в клетях чистовой группы, причем выход измерителя усилий прокатки соединен с первым входом элемента сравнения, второй вход которого соединен с выходом задатчика усилия прокатки 3. Однако в этом устройстве значение управляющего воздействия для нажимньк механизмов определяется непрерывно и кроме полезной составляющей содержит сигнал помехи, обусловле1шой наличием эксцентриситета опорных и рабочих валков и имеющей частоту, сопоставимую с частотой полезного сигнала, вследствие чего имеет значительное число включе-

НИИ гфивода нажимных винтов, что приводит к усцоренвому износу нажимКых механизмов н увеличе шю энергсхзатрат. Снижение же числа включений за счет фильтрашш сигнала значительно увепичивает статическую и дштмкческую norpeutность регулерования.

Цель изобретения - уменьшение взноса механизмов нажимных винтов и энергозатрат.

Цель достигается тем, что устройство импульсного регулирования положения нажимных винтов, содержащее измеритель усилия щэокатки, элемент сравнения, регулятср положения нажимных винтов, задат чик усилия щэокатки, блок коррекции по выходной толщине полосы, таймер каррекции и датчики наличия металла в клетях чистовой группы, причем выход измерителя усилия прокатки соединен с первым входом элемента сравнения, второй вход которого соединен с выходом задатчика усилия прокатки, дополнительно содержит интегро запоминающЕй блок, состоящий из последовательно соедине ных сумматора и интегратора, охваченных отрицательной обратной связью и схему управления интегро-запоминаюшим блоком, причем вход интегро-запоминакхцего блока соединен с выходом элемента сравнения, а выход - со входом регулятора положения нажимных винтов, первый вход схемы управления интегрозапоминающим блоком соединен с выходом таймера коррекции, второй н третий входы - с выходом блока коррекции, четв тый вход - с Выходом датчика Валичия металла в данной клети и пятый вход - с выходом датчика наличия металла в предьщущей клети, а выход схемы управления соединен с утфавляющим входом интегратора интегро-запоминающего блока. I

Схема управления интегро-запоминающим блоком форм ователь импульсов, три ptBepTopa, три схемы И, схему ИЛИ, reHepaTqp импульсов и элемент временной задержки, выход формирователя импульсов через первый инвертор соединен с первым В1ходом первой схемы И, выход подключен к первому входу схемы ИЛИ, Выход второго -инвертора подключен на первый вход второй схемы И, выход которой соединен со вторым входом схемы ИЛИ, второй вход второй схемы И соединен с Выходом генератора импульсов, выход схемы ИЛИ соединен с первым входом

третьей схемы И, второй вход которой соединен с выходом элемента ременной задержки, выход третьей схемы И соединен со Входом третьего инвертора.

Работа системы автоматического регулирования тогацины полосы в импульсной режиме обеспечивает отработку возмущения в течение, нахдэимер, 1 с, после чего следует пауза, длительностью, например, 4 с, во время которой возмущение не отрабатывается и привод не включается, за счет чегчэ количество включений привода уменьшается во столь; ко раз, во сколько время паузы больще времени отработки воамущаюшег© воздействия, что и хфиводит к уменьшению энергозатрат и износа оборудования. Такое импульсное регулирование положения нажимных винтов в системе аВтоматичес.кого регулирования толщины полосы осуществляется путем введения в устройство интегро-запоминающехх) блока.

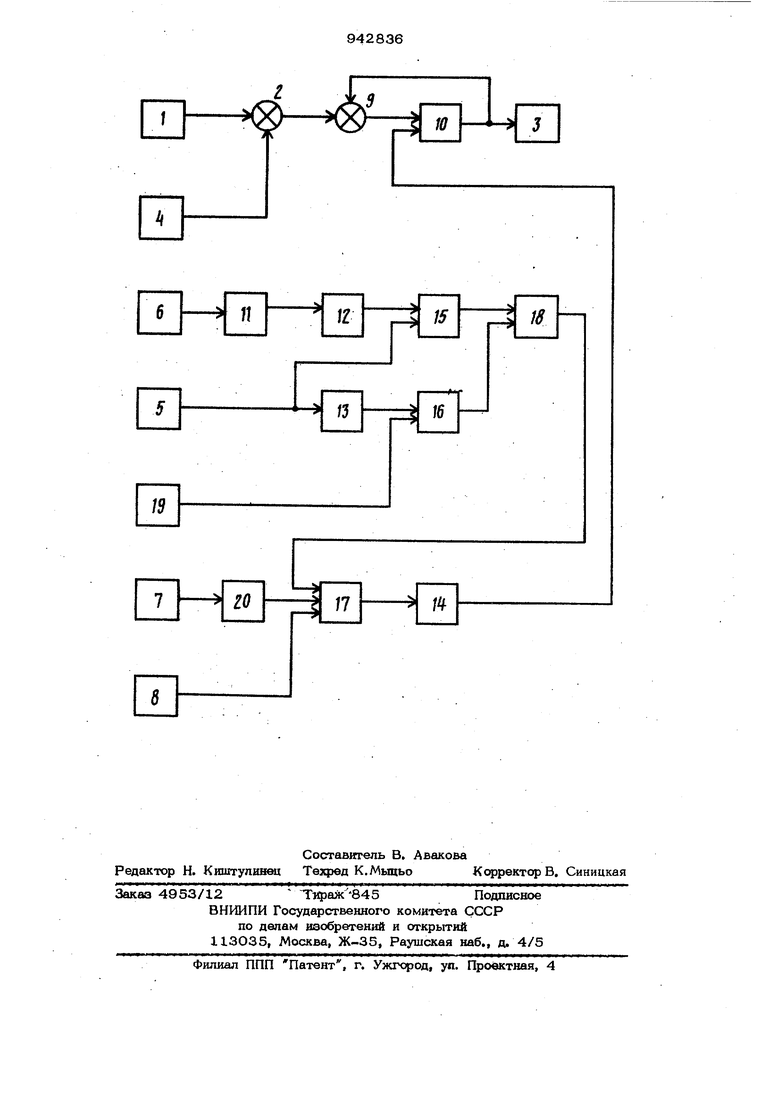

На чертеже показана блок-схема предлагаемого устройства.

Устройство содержит измеритель 1 усилия прокатки, элемент 2 сравнения, регулятор 3 положения нажимных винтов, задатчик 4 усилия прокатки, блок 5 коррекции по выходной толщине полосы, тай мер 6 коррекции, датчик 7 наличия металла в данной клети, датчик 8 наличия металла в предыдущей клети, интегрозапоминающий блок, состоящий из последовательно соединенных сумматора 9 и интегратора 10, охваченных отрицательной обратной связью, и схему управления интегро-запоминающим блоком.

Выход измерителя 1 усилия щюкатки подключен к первому входу элемента 2 сравнения, на вход которого подключен выход задатчика 4 усилия прокатки. Выход элемента 2 сравнеиия подключен к первому входу сумматора 9, выход которого подключен к первому входу интегратора 10, выход которого соединен с регулятором 3 положения нажимных винтов, выход интегратора 10 подключен ко второму входу сумматора 9, образуя отрицательную обратную связь.

Схема управления интегро-запоминаю щим блоком формирователь 11 импульсов, инверторы 12, 13 и 14, схемы 15,16 и 17 И, схему 18 ИЛИ, генератор 19.импульсов и элемент 20 временной задержки.

Вход форм1фователя 11 импульсов является первым входом схемы управления интегро-аапоминающим блоком и соедивен с выходом таймера 6 коррекции, второй вход схемы 15 И является )Ы входом схемы управления, а вход инвер тора 13 - третьим входом схемы ynpeifrле&ия, которые соединены с выходом блока 6 коррекции по выходной толпише полосы, вход элемента 2О временной за является четвертым входом схемы ухфавленвя в соединен с выходом датчика 7 наличия металла в данной кле ти, а третий шсод схемы 17 И - пятым входом схемы убавления интегро--за1к мшшющим блоком и соединен с выходом датчика 8 наличия металла в {цзедьздушей клети. Выход )МН5кааателя 11 импульсов черва инвертор 12 соединен с вхсздом схемы 15 И, выход которой подключен к первому входу схемы 18 ИЛИ, выход инвертора 13 подключен на вход схемы 16 И, выход которой соединен со вторым входом схемы 18 ИЛИ, на втqpoй вход схемы 16 И подключен выход генератора 19 импульсов, выход схемы 18 ИЛИ соединен с входом схемы 17 И, второй вход которой соединен с выходом элемента 2О временной задержки, выход схемы 17 И, соединен со входом инвертора 14, выход которого йВпяется выходом схемы ущ)авления и соединен с управляющим входом шгрегратора Ю интегро-запоминающего блока. Устройство работает следующим образом. В 1фоцессе 1фркатки фактическое усилие щзокатки с выхода измерителя 1 усилия прокатки поступает на первый вход элемента 2 сравнения, где сравнивается с величиной заданного усилия прокатки, полученной в режиме Настрой ка и хранящейся в задатчике 4 усилия прокатки. На выходе элемента 2 срешнейия появляется сигнал отклонения фактического дг1Влешы от заданного, который отслеживается интегро-запоминающим блоком, состоящим из последовательно соединенных сумматора 9 и шггегратора 1О, охваченных отрицательной обратной связью, и вьщается в регулятор 3 положения нажимных винтов. В режиме слежения на выходе интегратора 10 повторяется сигнал с выхода элемента 2 сравнения со статической погрешностью, равной нулю, и дамическо псйгрешностью, обусловленной постоянной времени интегрирования интегратора 10. Поэтому, следует выбирать минимально возможную постоянную времени интегрирования, реальная величина которой составляет, примерно, 0,1 с. Управление интегратором 10 прои&всщт-ся посредством сигналов определеоиого уровня, поступанмцнх с выхода схемы управпеная иш гро-запомянающим блоком на у1фавляю1ЦНй вход штрегратора 1О, Щ)ичем на вход схемы управле- ния подаются сигналы от блока 5 коррекции и таймера 6 коррекции, а также от датчика 7 наличия металла в данной клети и датчика 8 наличия металла в предыдущей клетн. При входе головного конца 1фокатываемой полосы в данную.клеть шггегрозапоминающий блок отслеживает величину у1фавляющего воздействия, которая поступает в регулятор 3 нажимных винтов для отработки ее нажимными механизмами. При этом устраняется среднее отклонение толщины полосы от заданного значения, вызванное отклонением температуры полосьи В этот момент интегратор 10 находится в режиме Интегр1фование и его работа не зависит .ни от генератсфа 19импульсов, ни от работы блока 5 Kqpрекции, так как на второй вход схемы 17 И через элемент 2О временной задержки не поступает сигнал 6 выхсда датчика 7 наличия металла. в данной клети и cocrfветствукнций этому сигнал с выхода схемы 17 И через инвертор 14 подается на управляющий вход интегратора 1О, обеспечивая его работу в режиме Интегрирование . По истечении выдержки времени, равной, например 2 с, т.е. времени прохода Топовы полосы,определяемой элементом 20временной задержки наступает пауза в работе регулятора и сигнал с вьисода датчика 7 наличия металла в данной клети поступает на второй вход схемы 17 И, разрешая тем самым прохождение сипналов от генератора 19 импульсов либо от блока 5 ксфрекции и таймера 6 кс)рекции через схему. 17 И и инвертер 14 на управляющий Вход интегратора Ю, обеспечивая его работу в режиме И тегр1фование - Память. При неработающем блоке 5 коррекции по Выходной толщине управление интегратором 10 осуществляется от генератора 19 импульсов, вьфабатывающего импульс постоянной частоты, определяемой из условия максимального снижения числа включещ1й привода нажимных устройств без существенного снижения точности регулирования. Последовательность импульсов, получаемая с .выхода генератора 19 ймлуль сов черва схемы 16,17,18 И, ИЛИ, И и инвертор 14, поступает на ухгравляю;щий вход интегратора 10, обеспечивая попеременную работу его либо в режим Интегрирование, либо в режиме Па- мять . В момент включения блока 5,коррек ции по выходной толщине происходит от лючение регулятора 3 положения нажим ных винтов от генератора 19 импульсов и начинается его работа от 6 коррекции. При этом частота включений механизмов нажимных устройств не может йревышать частоты срабатывания таймера 6 коррекции. Сигнал об окончании замера с выхода таймера 6 коррекции поступает в формирователь 11 импульсов, который вьфабатывает импупьс, Длительностью например, в 1 с, поступающий через инвертор 12 на первый вход схемы 15 И, на второй вход которой поступает сигнал от блока 5 коррекции о включении коррекции. Опновременно, этот же сигнал через инвертор 13 подается на первый вход схемы 16 И, запрещая прохождение сигналов от генератора 19 импульсов в схему 18 ИЛИ. Сигнал с выхода схемы 15 И через последовател но соединенные схему 18 ИЛИ, схему 17 И и инвертор 14 поступает на управ ляющий вход интегратора 10. В этот момент интегратор 10 работает в режиме Интегрирование и управляющее воздействие поступает,в регулятор 3 положения нажимных винтов. По истечении времени, задаваемого форм1фователем 11 импульсов, сигнал на его выходе исчезает, что гфиводит к переводу интегратора 1О в режим Память. Этот режим будет длиться до тех пор, пока на выходе таймер 6 коррекции вновь не появится сигнал об окончании JttOBoro замера, котсрый опят переведет интегратор 1О в режим Интегрирование и цикл повторится. Таким образом, интегратор Ю работает пооче редно в режимах Интегрирование Память, гфичем частота ч едования этих режимов обуславливается частотой срабатывания таймера 6 коррекции или генератора 19 импульсов. При прокатке Хвоста полосы устраняется отклонение толщины, обусловленное прокаткой Хвоста полосы без натяжения, при этом интегро-запоминающий блок отслелсивает величину управляющего воздействия так же, как и при прокатке Толовы полосы. В этот момент интегратср 10 должен находится в режиме Интегрирование. В момент прокатки Хвоста полосы, т.е. rtpK отсутствии ее в цредьэдущей клети, сигнал с датчика 8 наличия металла в предьщущей клети не поступает на третий вход схемы 17 И, тем самым запрещая прохождение сигналов от блока 5 KqppeKnHH, таймера 6 коррекции и генератора 19 импульсов на управляющий вход интегратора 1О,и обеспечивая его работу в режиме Интегрирование. Существенным преимуществом предлагаемого устройства является то, что работа системы автоматического регулирования толщины полосы в,импульсном режиме уменьшает энергозатраты и износ механизмов нажимных винтов, так как « 1гс;ло включений привода существенно уменьшается, примерно в 4 раза. При этом также уменьшается нагрев даигателей, т.е. увеличивается значение величины допустимого тока, вследствие чего возникает возможность применения двигателей с меньшей ПВ (продолжительностью включения) при той же мощности, что 1риводит к уменьшению габаритов двигателей, а следовательно, к увеличению быстродействия и снижению стоимости обсрудовани5С Экономический эффект от использования предлагаемого устройства примерно 2 О тыс. руб. за счет уменьшения энергозатрат и увеличения срока службы механооборудования. Формула и.3 обретения 1. Устройство импульсного регулирования положения нажимных винтов, содержащее измеритель усилия прокатки, элемект сравнения, регулятср положения нажимных винтов, задатчик усилия прокатки, блок коррекции по выходной толщине полосы, таймер коррекции и датчики наличия металла в клетях чистовой группы, причем выход измерителя усилия щэокатки соединен с первым входом элемента сравнения, второй вход которого соединен с выходом задатчика усилия прокатки, отличающееся тем, что, с целью уменьшения износа механизмов нажимных винтов и энергозатрат, оно дополнительно содержит интегрозапоминаюишй блок, содержащий сумма- тор н интегратор, охваченные отрицательвой обратной связью, и схему угяр&в пения интегро-вапоминаюшим блоком, гфичем вход интегро-запоминаюшего блока соединен с выходом элемента сравне« ния, а выход - со входом регулятс а положения нажимных винтов, вход схемы ущ)авления интегро-запоминаюшим блоком соединен с выходом таймера кор рекции, второй и третий входы - с выхо дом блока ксфрекции, четвертый вход с выходом датчика наличия металла в данной клети И пятый вход - с выходом датчика налтия металла в тфедыдущей клети, а выход схем убавления соедиаен с у1фавляюшим входом интегратора интегрб-запоминающего блока. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что схема утфавления интегро-вапоминающим содержит фс М1фователь И1С1пульсов, три инвертора, три схемы И, схему ИЛИ, импульсов и элемент ременной , 1фичем выход фсфмирователя импульсов 94 61О ерез первый инвертор соединен с первым входом первой схемы И, выход которой соединен с первым вхсщом схемы ИЛИ, выход второго инверт фа соеаинен с nefsвым входом второй схемы И, выход которой соединен со входом схемы ИЛИ, второй вход втqpoй схемы И, соединен с выходом ген атора импульсов, выход схемы ИЛИ соединен с входом третьей схемы И, второй вхоа коггороЛ соединен с ВЬЕХОДОМ элемевга ременной задержки, выход третьей схемы И соединен со входом третьего нввертора. Источники инфсфмации, 1финятые во внимание щт вкспертвзе I. Патент США № 3881335, кл. В 21 В 38/ОО, опублик. 197f. 2 Awtonratic on the юdern tiot gbHp vxatfiwimiBJe. Dtow jsteet ,A/i«,967 3. Система автоматического регу пирования толщины полосы САРТ-ЗМ. Проспект выставки АСУ-74, 1974.

Авторы

Даты

1982-07-15—Публикация

1980-11-10—Подача