Изобретение относится к прокатному производству, а именно к автомати ческому регулированию толщины полосы на станах горячей прокатки. Известно устройство, содержащее ряд косвенных регуляторов толщины полосы, устанавливаемых на всех либо части клетей чистозои группы стана и интегрального устройства коррекции по показаниям толщиномера на выходе стана. В основу работы регуляторов заложен известный принцип Симса-ГолОБИ на TlJ . Известно также ycTpofscTBO, в котором осуществляется параметрическая компенсация скоростного эффекта в функции приращения скорости прокат ки над заправочной, содержащее два параллельных канала - пропорциональный, связанный с датчиком скорости прокатки, и интегральный, связанный с датчиком толщины полосы на выходе стана 2 . Кроме того, известно устройство, содержащее блок, осуществляющий на каждой полосе автоматическое отклонение интегрального канала коррекции по толщине в момент начала разгона стана (при условии, что ошибка в тол щике в этот момент меньше заданной величины) и подключение интегрального канала подстройки скоростной коррекции 3j . Однако приведенные устройства не устраняют ошибку в толщине головной части полосы , вызванную входными возмущениями, таким:; как отклонения температуры, толщины и химического состава подката от заданных значений, из-за ограниченного быстродействия косвенных регуляторов толщины полосы и интегрального устройства по показаниям толщиномера на выходе стана, вследствие чего ухудшаются условия прокатки головных частей полосы. Наиболее близким к изобретению является устройство автоматической коррекции толщины полосы стана горячей прокатки, содержащее интегральный канал коррекции по показаниям толщиномера на выходе стана, канал коррекции по скорости прокатки, первый сумматор и блок распределения суммарной коррекции между регуляторами толщины клетей L4j. Такое устройство обладает теми же недостатками, что и вышеприведенные

устройства, а именно невозможностью компенсации схлибки толщины полосы, вызванной отклонениями температуры, толщины и химического состава подката от заданных, что приводит к снижению точности регулирования толщины .полосы.

Целью изобретения является повышение, точности регулирования толщины полосы путем уменьшения разнотолщинности головных частей полосы, вызванной изменением параметров подката.

Поставленная цель достигается тем, что устройство дополнительно содержит датчик положения нажимных винтов первой клети, усилитель с гальванической развязкой, второй сумматор, интегратор, блок ограничения, реле максимального перемещения с нормально-закрытым .контактом, элемент сравнения, блок выделения модуля , датчик наличия металла в первой клети, реле наличия металла с нормально-открытым контактом, источник питания, элемент временной заодержки, реле переключения с нормально-закрытым контактом, причем выход датчика положения нажимных винтов через усилитель с гальванической развязкой соединен с первым входом втосумматора и с входом блока выроговыход второго суммаделения модуля. тора соединен с первым входом интегратора, выход которого соединен со вторым входом второго сумматора и- с входом блока ограничения, выход которого соединен с третьим входом первого сумматора, выход блока выделения модуля соединен с входом элемента сравнения, выход которого соединен с реле максимального перемещения с нормально-закрытым контактом, выход датчика наличия металла в первой клети соединен с реле наличия металла с нормально-открытым контактом выход источника питания через нормально-открытый контакт реле наличия металла соединен с элементом временной задержки с реле переключения на выходе, через нормально-открытый контакт реле наличия металла и последовательно соединенные нормально-зак рытые контакты реле максимального пе ремещения и реле переключения соединен со вторым входом интегратора, а.через нормально-открытый .контакт реле наличия металла и ключ ручного отключения канала коррекции по входным возмущением - с третьим входом интегратора.

Интегральный канал коррекции по входным возмущениям устраняет динамическую погрешность, возникающую вследствие большой инерционности регуляторов толщины при скачкообразном приложении входных возмущений, таких как отклонение температуры, толщины и химического состава

подката от заданных. Такое приложе- ние входных возмущений косвенно выражается в изменении положения нажимных винтов первой клети, которое отслеживается интегральным каналом коррекции и в качестве корректирукнцего воздействия выдается в регуляторы толщины последующих клетей, тем самым уменьшая ошибку в толщине головной части полосы и повышая точность регулирования.

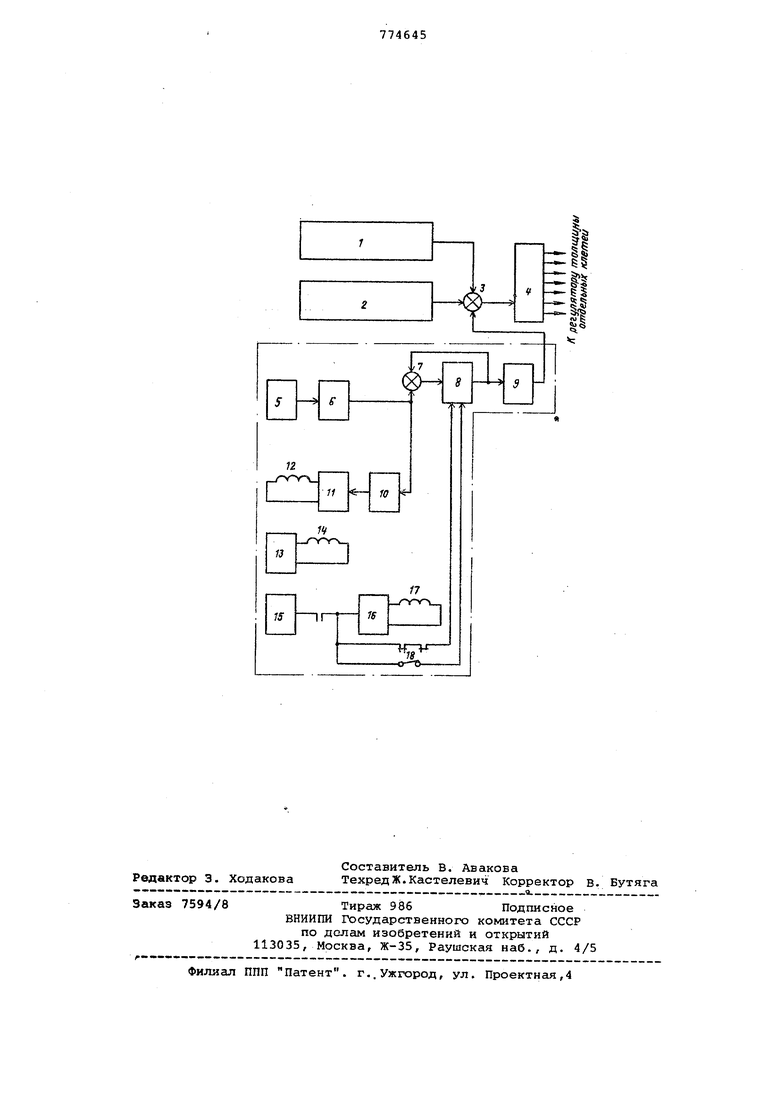

На чертеже показана блок-схема устройства.

Устройство содержит интегральный канал 1 коррекции по показаниям толщиномера на выходе стана, канал 2 коррекции по .скорости прокатки, первый сумматор 3, блок 4 распределения суммарной коррекции между регуляторами толщины клетей, интегральный канал -коррекции по входным возмущениям, содержащий датчик 5 положения нажимных винтов первой клети,усилитель 6 с гальванической развязкой, второй сумматор 7, интегратор 8,блок 9 ограничения, блок 10 выделения модуля, элемент 11 сравнения, реле 12 максимального перемещения с нормально-закрытым контактом, датчик 13 наличия металла в первой клети, реле 14 наличия металла с нормально-открытым контактом, источник .питания 15, элемент 16 временной задержки,реле 17 переключения, с нормально-закрытым контактом, ключ 18 ручного отключения канала коррекции по входным возмущениям..

Выход интегрального канала 1 коррекции по показаниям толщиномера на выходе стана подключен к первому входу первого сумматора 3, на второй вход которого подключен выход канала 2 коррекции по скорости прокатки, на третий вход первого сумматора 3 подключен выход канала коррекции по входным возмущениям. Выход датчика 5 положения нажимных винтов первой Клети соединен с входом усилителя 6 с гальванической раз.вязкой, выход которого подключен к первому входу второго сумматора 7. Кроме того, выход усилителя 6 соединен через блок 10 выделения модуля с входом элемента 11 сравнения, на выход которого включено реле 12 максимального перемещения с нормально-закрытым контактом. Выход второго сумматора 7 соединен с первым входом интегратора 8,выход которого соединен, с блоком ограничения. Выход блока 9 является выходом интегрального канала коррекции по входным воз-мущениям и соединен с третьим входом первого сумматора 3, выход первого сумматора .3 соединен с блоком 4 распределения суммарной коррекции, кроме того, выход интегратора 8 соединен со вторым входом второго сумматора 7, образуя отрицательную обратную связь, на выход

датчика 13 наличия металла в первой клети включено реле 14 наличия металла с нормально-открытым контакто Выход источника 15 питания через нормально-открытый контакт реле 14 наличия металла соединен с входом элемента 16 временной задержки, на выход которого включено реле 17 переключения с нормально-закрытым контактом. Кроме того, выход источника -15 питания через нормально-открытый контакт реле 14 наличия металла и последовательно соединенные нормально-закрытые контакты реле 12 максимального перемещения и реле 17 переключения соединен со вторым входом интегратора 8, а через нормально-открытый контакт реле 14 наличин металла и ключ 18 ручного отключения канала коррекции по входным возмущениям - с третьим входом интегратора 8.

Работает устройство следующим образом.

В исходном состоянии при отсутствии полосы в клетях отключены рел 12,14 и 17. При входе головного конца каждой полосы в первую клеть непрерывной группы появляется сигнал, пропорциональный изменению положени нажимных винтов первой клети, обусловленный отклонением параметров поката. Этот сигнал через усилитель 6 с гальванической развязкой подается на вход запоминающего устройства состоящего из второго сумматора 7 и интегратора 8, охваченных отрицательной обратной связью.. С выхода интегратора 8 через блок 9 ограничения, первый сумматор 3 и блок 4 распределения коррекции этот сигнал подается На регуляторы толщины всех последующих клетей в момент отсутствия в них металла, вызывая уменьшение отклонения толщины, обусловленного изменениями параметров подката.

При появлении металла в первой клети появляется сигнал на выходе датчика 3 наличия металла и включается реле 14. Нормально-открытый контакт реле 14 через последовательно соединенные нормально-закрытые контакты реле 12 и 17 переводит интегратор 8 в режим интегрирования. Происходит отслеживание сигнала изменения положения нажимных винтов первой клети запоминающим устройством.

По истечении выдержки времени, равной 1-2 с, определяемой элементом 16 временной задержки, срабатывает реле 17 переключения и своим нормально-закрытым контактом размыкает цепь управления интегратором 8 тем переводя интегратор 8 в режим запоминания входного сигнала.

При появлении металла в первой клети производится оценка возмущени

(изменения положения налсимных винтов) подачей на вход элемента 11 сравнения (через блок 10 выделения модуля) сигнала, пропорционального изменению положения нажимных винтов, с выхода усилителя 6 с гальванической развязкой. При превышении сигналом изменения положения нажимных винтов некоторого максимального значения, величина которого устанавл1 вается опорным напряжением элемента

0 11 сравнения, срабатывает реле 12 максимального перемещения, подключенное на его вход. Нормально-закрытый контакт реле 12 разкыкает цепь управления интегратором 8, осущест5вляя тем caivbiM защиту по максимальному перемещению.

После выхода металла из первой клети реле 14 наличия металла отпадает и посредством его нормально0открытого контакта осуществляется сброс памяти интегратора 8 (отключение второго и третьего входа интегратора В). Канал коррекции по входным возмущениям отключается.

В схеме устройства предусмотрено

5 также ручное отключение канала коррекции. Ключ 18, установленный на пульте оператора-технолога,отключает третий вход интегратора 8, тем самым осуществляя сброс памяти ин0тегратора.

При входе головного конца полосы под толщиномер, установленный на выходе стана, появляется сигнал,пропорциональный отклонению толщины

5 от заданного, обусловленный неточностью начальной настройки регуляторов толщины, а также медленно изменяющимися факторами, которые не учитываются регуляторами толщины,

0 такими как износ валков, нагрев клети и другими. Этот сигнал поступает на вход интегрального канала 1 коррекции по показаниям толщиномера, где усредняется на определенной длине полосы, запоминается,, усилива5ется и через первый сумматор 3 выдается в блок 4 распределения суммарной коррекции, откуда распределяется между регуляторами толщины отдельных клетей в качестве корректирующе0го воздействия для отработки его нажимными винтами. В момент начала разгона стана вступает в действие канал 2 скоростной коррекц и,компенсирующий скоростную ошибку в толщи5не полосы. Сигнал с выхода канала 2 поступает на второй вход первого сумматора 3, где происходит суммирование сигналов трех каналов коррекции , а с выхода первого сумматора 3 на вход блока 4 распределения сум0марной кoppe ции.

Таким образом, совместная работа трех каналов коррекции устраняет ошибки 3 толщине полосы, вызванные самыми различными причинами, а имен5

но неправильной начальной настройкой регуляторов толщины, скоростной ошибкой, износом валков, нагревом клети, отклонением параметров подката ot заданных, что значительно увеличивает точность регулирования и улучшает качество проката,

Вследствии того, что предлагаемый канал коррекции по входным возмущениям устраняет интегральную ошибку в толщине полосы, вызванную изменениями сразу трех параметров подката, а именнотемпературы, толщины и химического состава, отпадает необходимость в дополнительном датчике для измерения температуры подката и устройстве для определения твердости металла , что является существенным преимуществом предлагаемого устройства, так как приводит к повышению надежности, снижению стоимости и облегчению условий наладки систем автоматизации прокатных станов.

Формула изобретения

Устройство автоматической коррекции толщины Полосы стана горячей прокатки, содержащее интегральный канал коррекции по показаниям толщиномера на выходе стана, канал коррекции по скорости прокатки, первый сумматор и блок распределения суммарной коррекции между регуляторами толщины клетей, причем выход интегрального канала коррекции по показаниям толщиномера на выходе стана соединен с первым входом первого сумматора, второй вход которого соединен с выходом канала коррекции по скорости стана, выход первого сумматора соединен с входом блока распределения суммарной коррекции между регуляторами толщины клетей, отличающе ес я тем, что, с целью повышения точности регулирования толщины полосы путем уменьшения разнотолщинности головных частей полосы, вызванной изменениями параметров подката, оно дополнительно содержит датчик по-пожения нажимных винтов первой клети, усилитель с , гальванической развязкой второй сумматор, интегратор, блок

ограничения, реле максимального перемещения с нормально-закрытым контактом, элемент сравнения, блок выделения модуля, датчик наличия металла в первой клети, реле наличия металла с нормально-открытым контактом, источник питания, элемент временной задержки, реле переключения с нормально-закрытым контактом, причем выход датчика положения нажимных винтов через усилитель с гальванической развязкой соединен с первым входом второго сумматора и с входом блока выделения модуля, выход второг сумматора соединен с первым входом интегратора, вь1ход которого соединен со вторым входом второго сумматора и с входом блока ограничения, выход которого соединен с третьим входом первого сумматора, выход блок выделения модуля соединен с входом элемента сравнения, выход которого соединен с реле максимгшьного перемещения с нормально-закрыты - контактом, выход датчика наличия металла в первой клети соединен с реле наличия металла с нормально-открытым контактом, выход источника питания через нормально-открытый контакт -реле наличия металла соединен с элементом временной задержки с реле переключения на выходе, через нормально-открытый контакт реле наличия металла и последовательно соединенны нормально-закрытые контакты реле максимального перемещения и реле переключения соединен со вторым входом интегратора, а через нормально-открытый контакт реле наличия металла и ключ ручного отключения канз-па коррекции по входным возмущениям с третьим входом интегратора

Источники информации, принятые во внимание при экспертизе

1.Automatic gage control of the ::Qdern hot grrip roEEing miES s, - Ironand Stees Eng, W 11, 1967.

2. WaBzenansteeSung and BandicheregPung,,1973, 47, c. 91-96, Sierr. e г s Z .

3.Авторское свидетельство СССР t 530710, кл. В 21 В 37/02, 1975.

4.Авторское свидетельство СССР № 559746, кл. В 21 В 37/02, 1976.

|

§1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Устройство автоматической коррекцииТОлщиНы пОлОСы CTAHA гОРячЕй пРОКАТКи | 1979 |

|

SU812367A1 |

| Устройство автоматической коррекции толщины полосы непрерывного стана горячей прокатки | 1976 |

|

SU559746A1 |

| Устройство автоматической коррекции толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU735350A1 |

| Устройство автоматической коррекции толщины полосы непрерывного стана горячей прокатки | 1975 |

|

SU530710A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Устройство импульсного регулирования положения нажимных винтов | 1980 |

|

SU942836A1 |

| Устройство автоматической коррекцииТОлщиНы пОлОСы НЕпРЕРыВНОгО СТАНАгОРячЕй пРОКАТКи | 1979 |

|

SU829238A2 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

Авторы

Даты

1980-10-30—Публикация

1978-10-16—Подача