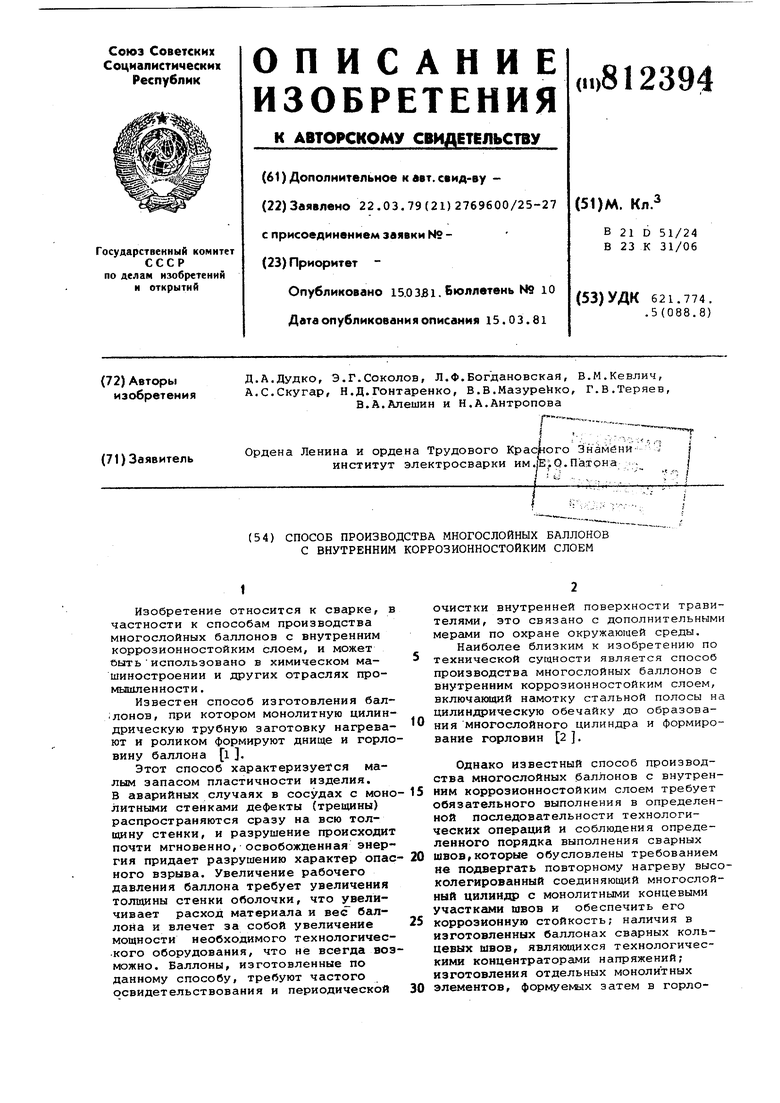

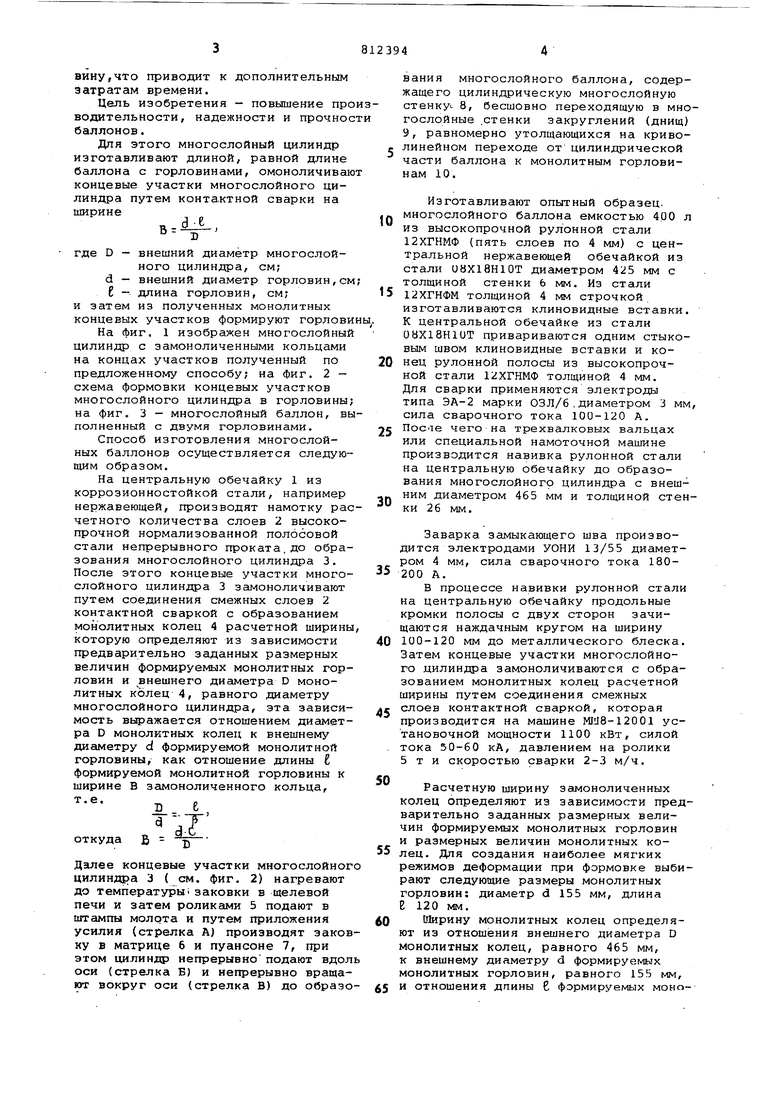

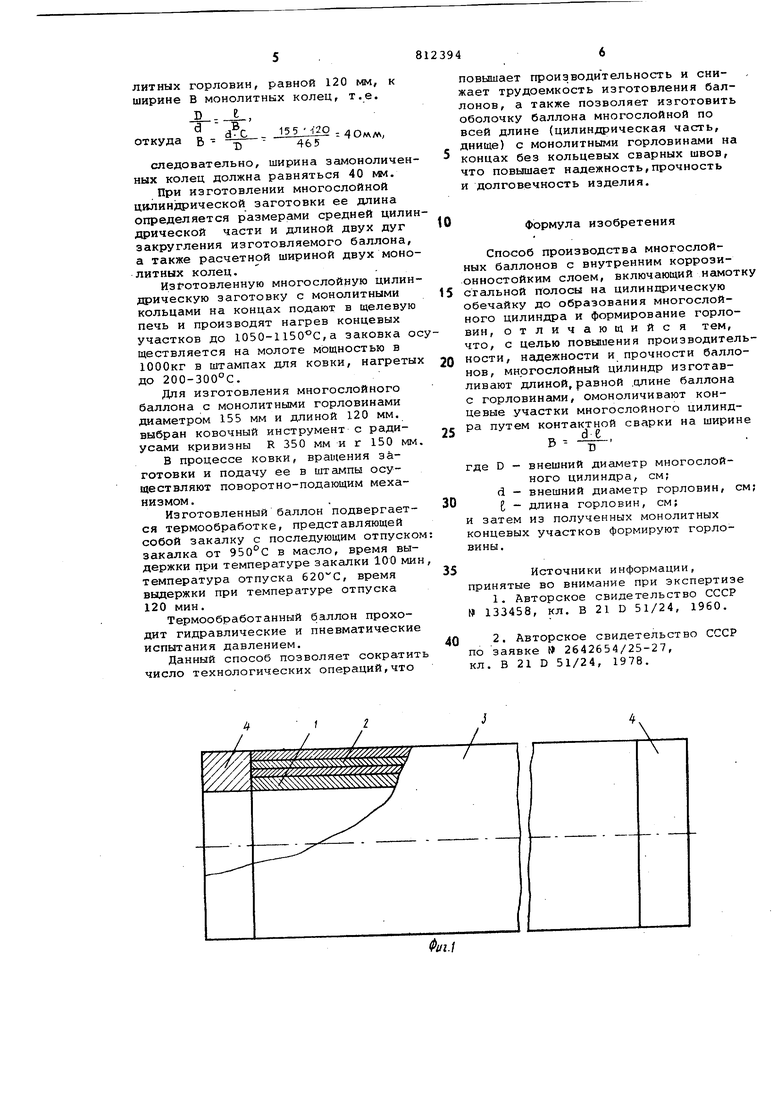

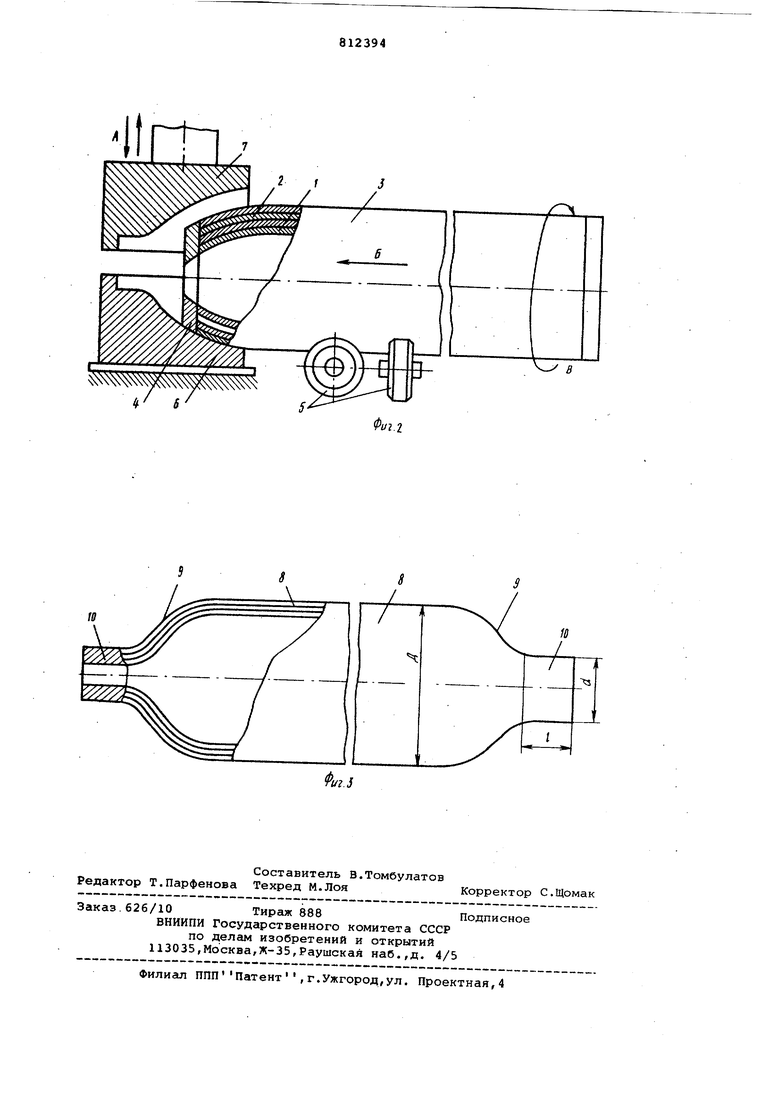

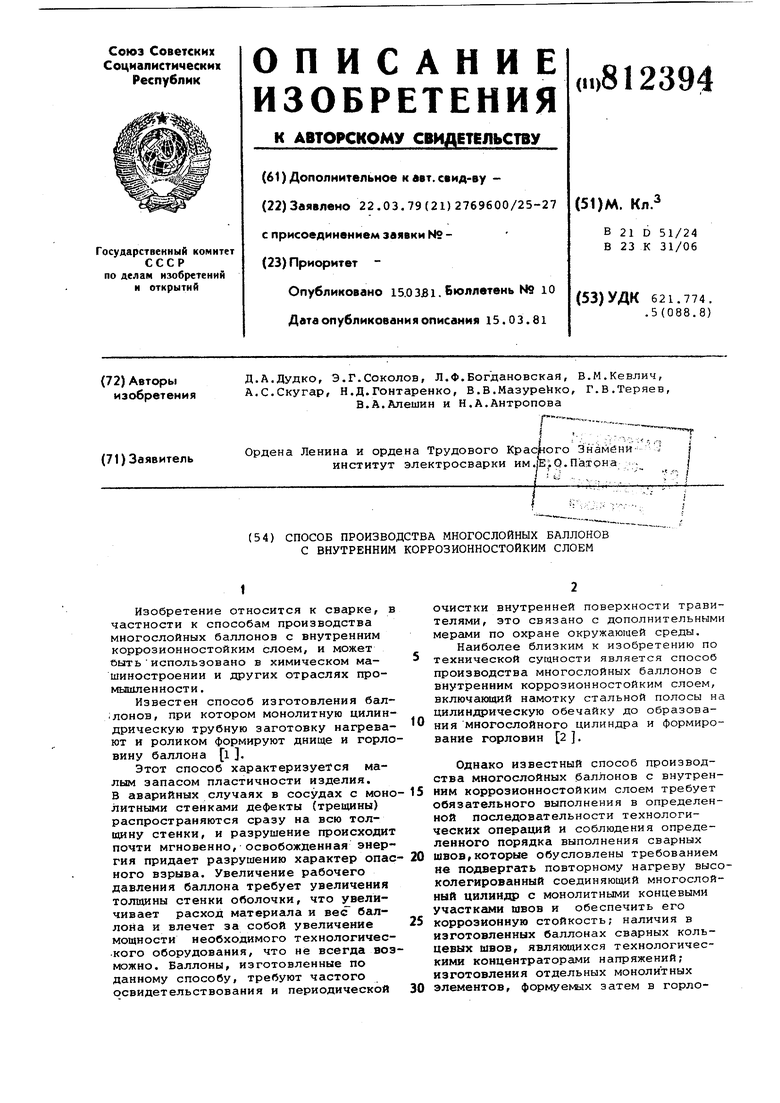

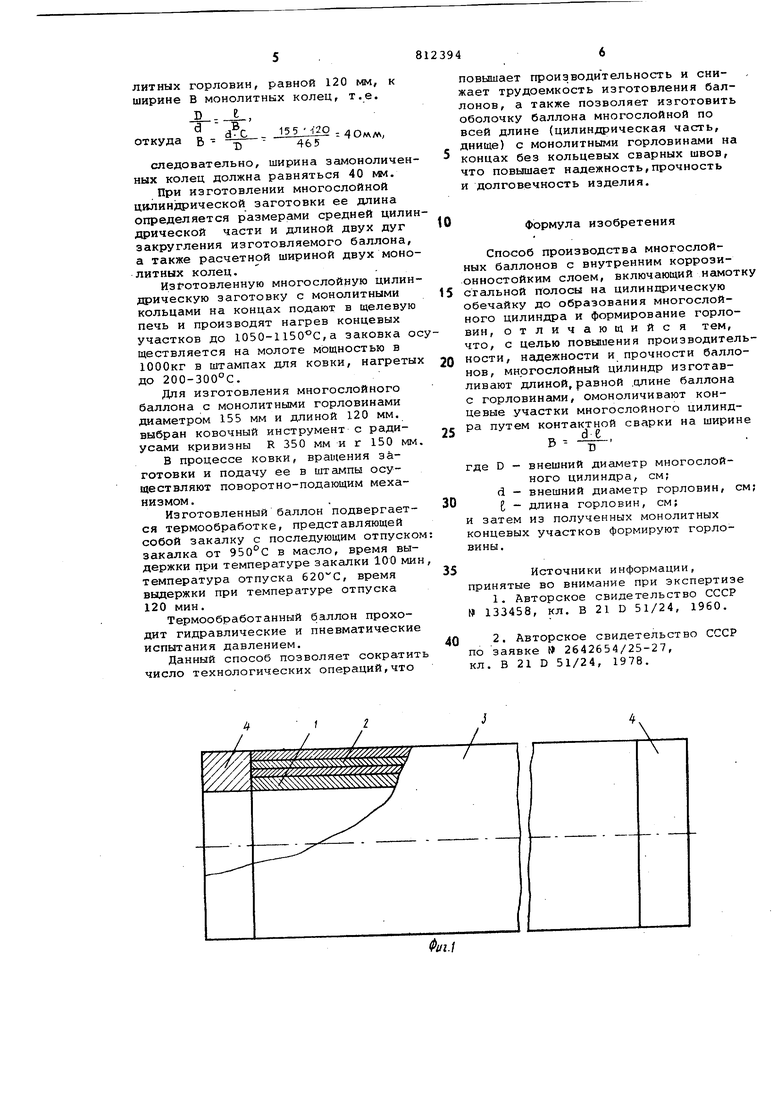

вину,что приводит к дополнительным затратам времени. Цель изобретения - повышение про водительности, надежности и прочнос баллонов. Для этого многослойный цилиндр изготавливают длиной, равной длине баллона с горловинами, омоноличиваю концевые участки многослойного цилиндра путем контактной сварки на ширине Z-,UJ, где D - внешний диаметр многослойного цилиндра, см; d - внешний диаметр горловин,см t - длина горловин, см; и затем из полученных монолитных концевых участков формируют горлови На фиг, 1 изображен многослойный цилиндр с замоноличенными кольцами на концах участков полученный по предложенному способу; на фиг. 2 схема формовки концевых участков многослойного цилиндра в горловины на фиг. 3 - многослойный баллон, вы полненный с двумя горловинами. Способ изготовления многослойных баллонов осуществляется следующим образом. На центральную обечайку 1 из коррозионностойкой стали, например нержавеющей, производят намотку ра четного количества слоев 2 высокопрочной нормализованной полосовой стали непрерывного проката, до обра зования многослойного цилиндра 3. После этого концевые участки много слойного цилиндра 3 Зс1моноличивают путем соединения смежных слоев 2 контактной сваркой с образованием монолитных колец 4 расчетной ширины которую определяют из зависимости предварительно заданных размерных величин формируемых монолитных гор ловин и внешнего диаметра D монолитных колец 4, равного диаметру многослойного цилиндра, эта зависи мость выражается отношением диамет ра D монолитных колец к внешнему диаметру d формируемой монолитной горловины, как отношение длины i формируемой монолитной горловины к ширине В замоноличенного кольца, D 6 откуда Б Ъ Далее концевые участки многослойно цилиндра 3 (см. фиг, 2) нагревают до температуры заковки в щелевой печи и затем роликами 5 подают в штампы молота и путем приложения усилия (стрелка А) производят зако ку в матрице б и пуансоне 7, при этом цилиндр непрерывно подают вдо оси (стрелка Б) и непрерывно враща ют вокруг оси (стрелка В) до образ вания многослойного баллона, содержащего цилиндрическую многослойную cтeнкy 8, бесшовно переходящую в многослойные .стенки закруглений (днищ) 9, равномерно утолщающихся на криволинейном переходе от цилиндрической части баллона к монолитным горловинам 1 О . Изготавливают опытный образец, многослойного баллона емкостью 400 л из высокопрочной рулонной стали 12ХГНМФ (пять слоев по 4 мм) с центральной нержавеющей обечайкой из стали иах18Н10Т диаметром 425 мм с толщиной стенки 6 мл. Из стали 12ХГНФМ толщиной 4 мм строчкой изготавливаются клиновидные вставки. К центральной обечайке из стали ObXlSHlUT привариваются одним стыковым швом клиновидные вставки и конец рулонной полосы из высокопрочной стали 12ХГНМФ толщиной 4 мм. Для сварки применяются электроды типа ЭА-2 марки ОЗЛ/б.диаметром 3 мм, сила сварочного тока 100-120 А. ПосТе чего на трехвалковых вальцах или специальной намоточной машине производится навивка рулонной стали на центральную обечайку до образования многослойного цилиндра с внешним диаметром 465 мм и толщиной стенки 26 мм. Заварка згимыкающего шва производится электродами УОНИ 13/55 диаметром 4 мм, сила сварочного тока 180200 А. В процессе навивки рулонной стали на центральную обечайку продольные кромки полосы с двух сторон зачищаются наждачным кругом на ширину 100-120 мм до металлического блеска. Затем концевые участки многослойного цилиндра замоноличиваются с образованием монолитных колец расчетной ширины путем соединения смежных слоев контактной сваркой, которая производится на машине MIII8-12001 установочной мощности 1100 кВт, силой тока 50-60 кА, давлением на ролики 5 т и скоростью сварки 2-3 м/ч. Расчетную ширину згиионоличенных колец определяют из зависимости предварительно заданных размерных величин формируемых монолитных горловин и размерных величин монолитных колец. Для создания наиболее мягких режимов деформации при формовке выбирают следующие размеры монолитных горловин: диаметр d 155 мм, длина Е 120 мм. 111ирину монолитных колец определяют из отношения внешнего диаметра D монолитных колец, равного 465 мм, к внешнему диаметру d формируемых монолитных горловин, равного 155 мм, и отношения дпины 6 формируемых монолитных горловин, равной 120 мм, к ширине В монолитных колец, т.е.

, откуда 1-. а...,

следовательно, ширина замоноличенных колец должна равняться 40 NW.

При изготовлении многослойной цилиндрической заготовки ее длина определяется размерами средней цилиндрической части и длиной двух дуг закругления изготовляемого баллона, а также расчетной шириной двух монолитных колец.

Изготовленную многослойную цилиндрическую заготовку с монолитными кольцами на концах подают в щелевую печь и производят нагрев концевых участков до 1050-1150 С,а заковка ос ществляется на молоте мощностью в 1000кг в штампах для ковки, нагретых до 200-300°С.

Для изготовления многослойного баллона с монолитными горловинами диаметром 155 мм и длиной 120 мм. выбран ковочный инструмент с радиусами кривизны R 350 мм и г 150 мм.

В процессе ковки, вращения заготовки и подачу ее в штампы осуществляют поворотно-подающим механизмом.

Изготовленный баллон подвергается термообработке, представляющей собой закалку с последующим отпуском закалка от в масло, время выдержки при температуре закалки 100 мин температура отпуска , время выдержки при температуре отпуска 120 мин.

Термообработанный баллон проходит гидравлические и пневматические испытания давлением.

Данный способ позволяет сократить число технологических операций,что

повышает производительность и снижает трудоемкость изготовления баллонов, а также позволяет изготовить оболочку баллона многослойной по всей длине (цилиндрическая часть, днище) с монолитными горловинами на концах без кольцевых сварных швов, что повышает надежность,прочность и долговечность изделия.

to

Формула изобретения

Способ производства многослойных баллонов с внутренним коррозионностойким слоем, включающий нг1мотку

сгальной полосы на цилиндрическую обечайку до образования многослойного цилиндра и формирование горловин, отличающийс я тем, что, с целью повышения производительности, надежности и прочности баллонов, многослойный цилиндр изготавливают длиной, равной .цлине баллона с горловинс1ми, омоноличивают концевые участки многослойного цилиндра путем контактной сварки на ширине

..-.

где D - внешний диаметр многослойного цилиндра, см;

d - внешний диаметр горловин, см;

- длина горловин, см; и затем из полученных монолитных концевых участков формируют горловины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 133458, кл. В 21 D 51/24, 1960.

40 2. Авторское свидетельство СССР по заявке 2642654/25-27, кл. В 21 D 51/24, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU1085662A1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 1992 |

|

RU2074075C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338955C1 |

| АВТОМОБИЛЬНЫЙ ТОРОИДАЛЬНЫЙ БАЛЛОН ДЛЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2007 |

|

RU2349830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления сосуда высокого давления | 1977 |

|

SU715185A1 |

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

/

///7// /7/////// //7/ //У/Я

;Sw Жw Wчs;c //y/M - - j j

ш

/ «/ &

Авторы

Даты

1981-03-15—Публикация

1979-05-22—Подача