Изобретение относится к машиностроению, а именно к конструкциям баллонов, работающим под давлением, и может быть использовано при изготовлении автомобильных баллонов для газообразного топлива для размещения в нише багажника легкового автомобиля на месте запасного колеса.

Известен баллон для хранения и транспортировки сжиженного газа, включающий металлический тороидальный сварной корпус с горловиной, установленной на внутренней стороне тора, образованной обечайкой с расширением на концах для соединения с идентичными частями верхнего и нижнего днищами, образующих внешнюю поверхность тора, сечение которого в поперечном разрезе в меридиональной плоскости выполнено приближенным к квадрату со скругленными углами (описание к свидетельству на полезную модель RU 24868 U1, F17С 1/16).

В известной конструкции форма баллона в поперечном разрезе, приближенная к квадрату, не исключает возможность изменения его геометрических размеров под воздействием избыточного внутреннего давления газообразного топлива. Кроме того, в известной конструкции днища получены ротационной вытяжкой с утонением стенок кольцевых заготовок. Это снижает прочность и надежность конструкции при эксплуатации.

Задача изобретения - разработка конструкции тороидального резервуара высокого давления формы устойчивой к воздействию избыточного внутреннего давления газообразного топлива и упрощение технологии его изготовления.

Технический результат - предотвращение искажения геометрических размеров корпуса и повышение прочности и надежности конструкции.

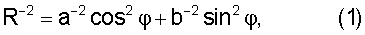

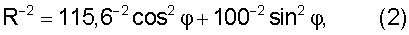

Технический результат достигается тем, что в тороидальном баллоне для газообразного топлива, включающем горловину, установленную на внутренней поверхности тороидального сварного корпуса, образованной обечайкой с расширением на концах для соединения с идентичными частями верхнего и нижнего днищ, образующих внешнюю поверхность тора, образующие внешней поверхности в поперечном разрезе в меридиональной плоскости тора выполнены приближенными к форме эллипса, описанной уравнением:

где R, ϕ - полярные координаты контура внешней поверхности тора в поперечном разрезе в меридиональной плоскости,

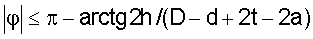

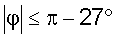

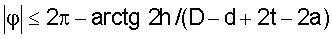

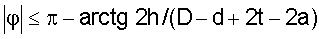

- для контура справа от оси вращения тора,

- для контура справа от оси вращения тора,

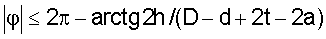

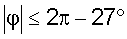

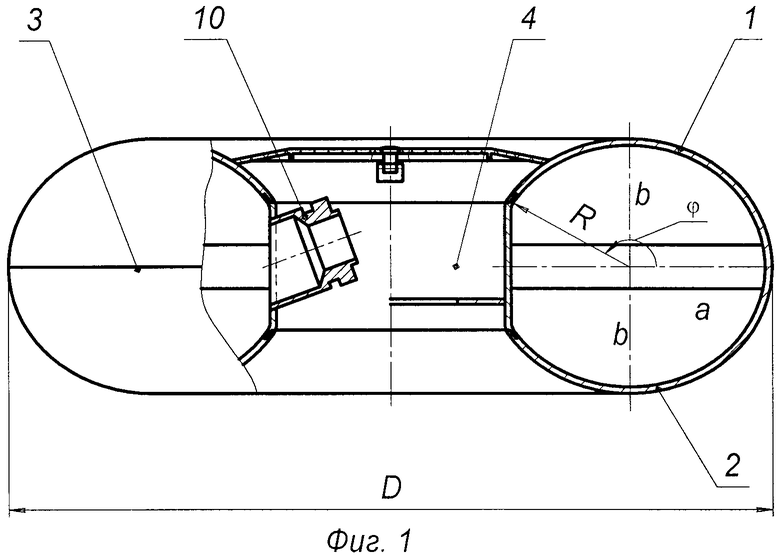

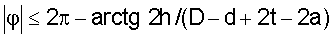

- для контура слева от оси вращения тора;

- для контура слева от оси вращения тора;

b - высота каждого из днищ;

2h - расстояние между местами соединения обечайки с верхним и нижним днищами;

a=(D-d+t)/[2(1+(1-h2b-2)1/2];

D - внешний диаметр тора;

d - внешний диаметр цилиндрической части обечайки;

t - толщина стенки обечайки.

Обечайка может быть выполнена из трубчатой заготовки толщиной, превышающей толщину материала днищ на 2-3 мм, и в зонах соединения с днищами она снабжена кольцевыми пазами глубиной, равной толщине материала днищ, выполненными со стороны внутренней поверхности.

В тороидальном баллоне, предназначенном для размещения в нише багажника автомобиля на месте запасного колеса, размеры внешнего диаметра тора D и высоты днищ b выбирают идентичными соответствующим размерам колеса автомобиля.

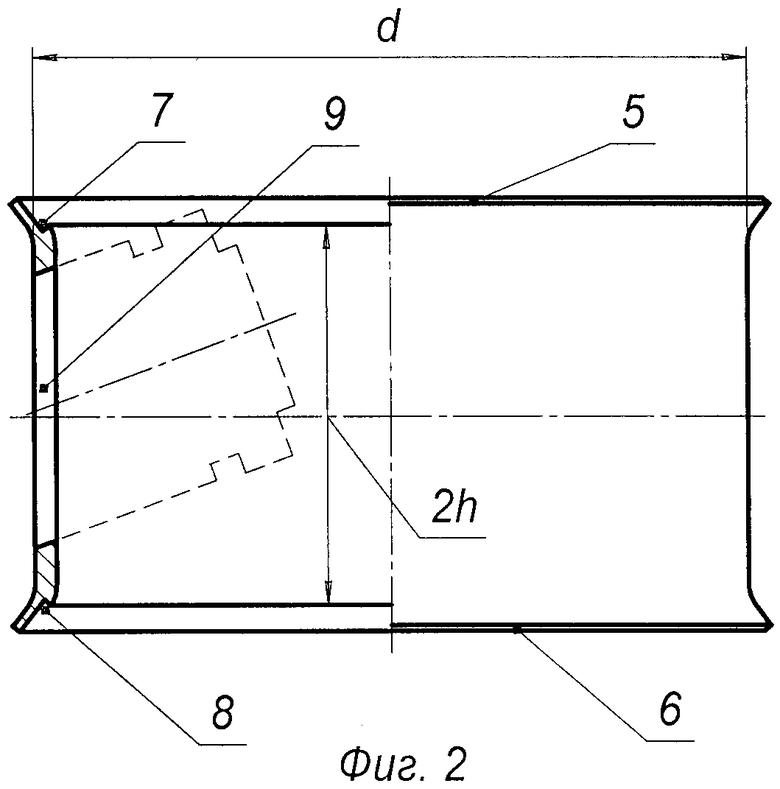

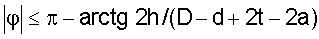

На фиг.1 схематично изображен общий вид баллона в сборе с сечением в меридиональной плоскости; на фиг.2 изображена обечайка с видом в разрезе с установленной горловиной для подачи газообразного топлива.

Баллон для газообразного топлива включает тороидальный корпус, внешняя поверхность которого образована идентичными верхним 1 и нижним 2 днищами, соединенными по наружному диаметру D сварным швом 3 и образующими внешнюю поверхность тора, форма которого в поперечном разрезе в меридиональной плоскости приближена к форме эллипса, описанного уравнением (1). Выбранная форма обеспечивает резервуару устойчивость к воздействию избыточного внутреннего давления газообразного топлива и возможность формообразования днищ корпуса без утонения и гофрообразования стенок.

Внутренняя часть корпуса образована обечайкой 4 из трубчатой заготовки толщиной, превышающей толщину материала днищ на 2-3 мм с расширяющимися верхним 5 и нижним 6 основаниями. Основания 5, 6 в месте сварного соединения с днищами снабжены соответственно пазами 7 и 8 глубиной, равной толщине материала днищ. Пазы позволяют не только упростить операции сборки деталей корпуса перед сваркой, но повысить прочность соединения, так как выполняют функцию «замка».

К отверстию 9 обечайки 4 приварена горловина 10 для подачи газообразного топлива.

Тороидальный баллон, преимущественно для размещения в нише багажника автомобиля на месте запасного колеса, имеет размеры внешнего диаметра тора D и высоты днищ b, соответственно равные внешнему диаметру и половине высоты колеса.

Технологический процесс изготовления тороидального баллона включает изготовление частей корпуса, их сборку и соединение сваркой.

Верхнее 1 и нижнее 2 днища изготавливают из кольцевой заготовки холодной штамповкой в два этапа. На первом этапе одновременно формуют днище на глубину, соответствующую 85% высоты полутора, и кольцевой зиг на участке, прилегающем к наружному торцу заготовки, и осуществляют обрубку по контурам торцов днища. На втором этапе осуществляется калибровка днища с образованием прямого участка по наружному диаметру D под сварное соединение 3. Формование зига на первом этапе с последующим его разглаживанием на втором этапе обеспечивает штамповку днища без утонения и складкообразования стенок.

Обечайку 4 изготавливают из трубчатой заготовки толщиной, превышающей толщину материала днищ на 2-3 мм с расширением на концах, приближенным к эллиптической форме соответствующих поверхностей днищ в зоне соединения. На внутренней поверхности обечайки, зонах соединения с днищами выполняют кольцевые пазы 7, 8 глубиной, равной толщине материала днищ и шириной, равной ширине сварного шва. В середине обечайки 4 выполняют отверстие 9, к которому присоединяют сваркой горловину 10, размещая внутри обечайки.

Подготовленные части корпуса собирают, размещая свободные концы верхнего 1 и нижнего 2 днищ соответственно в пазах 7 и 8 обечайки, и осуществляют соединение сваркой.

Пример

Стальной тороидальный баллон для газообразного топлива объемом 39 литров, предназначенный для размещения в нише багажника легкового автомобиля на месте запасного колеса внешним диаметром 600 мм и высотой 200 мм имеет следующие характеристические размеры деталей корпуса:

- внешний диаметр тора D=600 мм, что соответствует внешнему диаметру запасного колеса;

- высота каждого из днищ b=100 мм, что соответствует половине высоты запасного колеса.

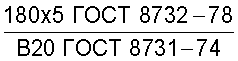

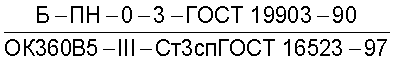

Обечайка из трубчатой заготовки  длиной 120 мм с расширением на концах, приближенным к форме эллиптического профиля днищ в зоне соединения с последними. Внешний диаметр цилиндрической части обечайки d=180, толщина стенки t=5 мм. Глубина кольцевых пазов 3 мм, ширина 8 мм. Расстояние между местами соединения верхнего и нижнего днищ соответственно с верхним и нижним основаниями обечайки 2h=100 мм.

длиной 120 мм с расширением на концах, приближенным к форме эллиптического профиля днищ в зоне соединения с последними. Внешний диаметр цилиндрической части обечайки d=180, толщина стенки t=5 мм. Глубина кольцевых пазов 3 мм, ширина 8 мм. Расстояние между местами соединения верхнего и нижнего днищ соответственно с верхним и нижним основаниями обечайки 2h=100 мм.

Днища выполнялись из кольцевой заготовки материал лист  с диаметром наружного контура 750 мм и диаметром внутреннего контура 100 мм. Формование днищ осуществлялось на прессе двойного действия с листоприжимом по наружному контуру ⊘625 мм и внутреннему ⊘186 мм в два этапа.

с диаметром наружного контура 750 мм и диаметром внутреннего контура 100 мм. Формование днищ осуществлялось на прессе двойного действия с листоприжимом по наружному контуру ⊘625 мм и внутреннему ⊘186 мм в два этапа.

Первый этап - формообразование днища на глубину 85 мм, соответствующей 85% высоты полутора, образующие внешней поверхности в поперечном разрезе в меридиональной плоскости которого выполнены приближенными к форме эллипса, описанного уравнением в полярных координатах:

где R, ϕ - полярные координаты,  - для контура справа от оси вращения тора,

- для контура справа от оси вращения тора,  - для контура слева от оси вращения тора.

- для контура слева от оси вращения тора.

Одновременно с днищем на первом этапе формовался кольцевой зиг на расстоянии 58 мм высотой 6 мм.

На втором этапе осуществлялась калибровка днища с образованием прямого участка длиной 15 мм по наружному диаметру под сварное соединение согласно требованиям ГОСТ 14771-76-С5-ИП.

Расчет параметров для уравнения (2):

a=(D-d+t)/[2(1+(1-h2b-2)1/2]=(600-180+10):[2(1+(1-502100-2)1/2]=430:[2(1+(0,75)1/2]=430:[2(1+0,86]]=115,6,

arctg2h/(D-d+2t-2a)=arctg100/(600-180+10-231,2)=arctg100/198,8=arctg0,50 27°,

27°,

a=(D-d+t)/[2(1+(1-h2b-2)1/2]=(600-180+10):[2(1+(1-502100-2)1/2]=430:[2(1+(0,75)1/2]=430:[2(1+0,86)]=115,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМОБИЛЬНЫЙ БАЛЛОН ДЛЯ СЖИЖЕННОГО ГАЗА | 1991 |

|

RU2018452C1 |

| ГАЗОВЫЙ БАЛЛОН | 2000 |

|

RU2183299C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ГАЗА | 1996 |

|

RU2149306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО БЕСШОВНОГО ЛЕЙНЕРА ДЛЯ КОМПОЗИТНЫХ БАКОВ ИЗ ТИТАНОВЫХ СПЛАВОВ И ЛЕЙНЕР, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2014 |

|

RU2596538C2 |

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2003 |

|

RU2247621C1 |

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

Изобретение относится к машиностроению, а именно к конструкциям баллонов, работающим под давлением, и может быть использовано при изготовлении автомобильных баллонов для газообразного топлива для размещения в нише багажника легкового автомобиля на месте запасного колеса. Баллон включает горловину, установленную на внутренней поверхности тороидального сварного корпуса, образованной обечайкой с расширением на концах для соединения с идентичными частями верхнего и нижнего днищ. Днища образуют внешнюю поверхность тора, которая в поперечном разрезе в меридиональной плоскости приближена к форме эллипса, описанного уравнением: R-2=α-2cos2ϕ+b-2sin2ϕ, где R, ϕ - полярные координаты контура внешней поверхности тора в поперечном разрезе в меридиональной плоскости,  - для контура справа от оси вращения,

- для контура справа от оси вращения,  - для контура слева от оси вращения; a=(D-d+t)/[2(1+(1-h2b-2)1/2]; b - высота каждого из днищ; 2h - расстояние между местами соединения обечайки с верхним и нижним днищами; D - внешний диаметр тора; d - внешний диаметр цилиндрической части обечайки; t - толщина стенки обечайки. Выбранная форма корпуса баллона обеспечивает резервуару устойчивость к воздействию избыточного внутреннего давления газообразного топлива и возможность формообразования днищ корпуса без утонения и гофрообразования стенок. 2 з.п. ф-лы, 2 ил.

- для контура слева от оси вращения; a=(D-d+t)/[2(1+(1-h2b-2)1/2]; b - высота каждого из днищ; 2h - расстояние между местами соединения обечайки с верхним и нижним днищами; D - внешний диаметр тора; d - внешний диаметр цилиндрической части обечайки; t - толщина стенки обечайки. Выбранная форма корпуса баллона обеспечивает резервуару устойчивость к воздействию избыточного внутреннего давления газообразного топлива и возможность формообразования днищ корпуса без утонения и гофрообразования стенок. 2 з.п. ф-лы, 2 ил.

R-2=a-2cos2ϕ+b-2sin2ϕ,

где R, ϕ - полярные координаты контура внешней поверхности тора в поперечном разрезе в меридиональной плоскости,

- для контура справа от оси вращения,

- для контура справа от оси вращения,

- для контура слева от оси вращения;

- для контура слева от оси вращения;

a=(D-d+t)/[2(1+(1-h2b-2)1/2];

b - высота каждого из днищ;

2h - расстояние между местами соединения обечайки с верхним и нижним днищами;

D - внешний диаметр тора;

d - внешний диаметр цилиндрической части обечайки;

t - толщина стенки обечайки.

| Станок для изготовления из металлических пластинок роликов для пряжек | 1930 |

|

SU24868A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ГАЗА | 1996 |

|

RU2149306C1 |

| DE 3316539 C1, 05.04.1984 | |||

| GB 1061596 A, 15.03.1967 | |||

| Способ получения бромированных эпоксидных смол | 1990 |

|

SU1770325A1 |

Авторы

Даты

2009-03-20—Публикация

2007-07-16—Подача