(54) СПОСОБ КОВКИ ВАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| Способ ковки слитков | 1987 |

|

SU1459799A1 |

| Способ обработки заготовок | 1989 |

|

SU1697963A1 |

| Способ ковки заготовок | 1987 |

|

SU1407639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2008994C1 |

| Способ ковки заготовки | 1983 |

|

SU1189560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

I

Изобретение относится к обработке металлов давлением, а именно к технологии производства валов свободной ковки на Пересах.

Известен способ ковки валов на комбинированных бойках, включающий операции подачи заготовки в инструмент, обжатия ее путем приложения к боковой поверхности основного и симметричных относительно плоскости приложения основного усилия дополнительнь1х усилий, а кантовки заготовки после каждого обжатия 1.

Этот способ не позволяет получить изделия достаточно высокого качества вследствие постоянного положения зон затрудненной деформации, возникающих в местах приложения дополнительных усилий в процессе единичного обжатия.

Цель изобретения - повышение качества получаемых изделий путем улучшения проработки структуры металла заготовки.

Дпя достижения поставленной цели в способе ковки валов, включающем операции подачи обрабатываемого элемента в инструмент, обжатия ее путем приложения к боковой поверхности основного к симметричных относительно плоскости приложения основного усилия дополнительных усилий, в процессе каждого юбжатия направление приложения дополнительных усилий поочередно изменяют относительно плоскости приложения основного усилия в пределах от 90 и до 1-2°.

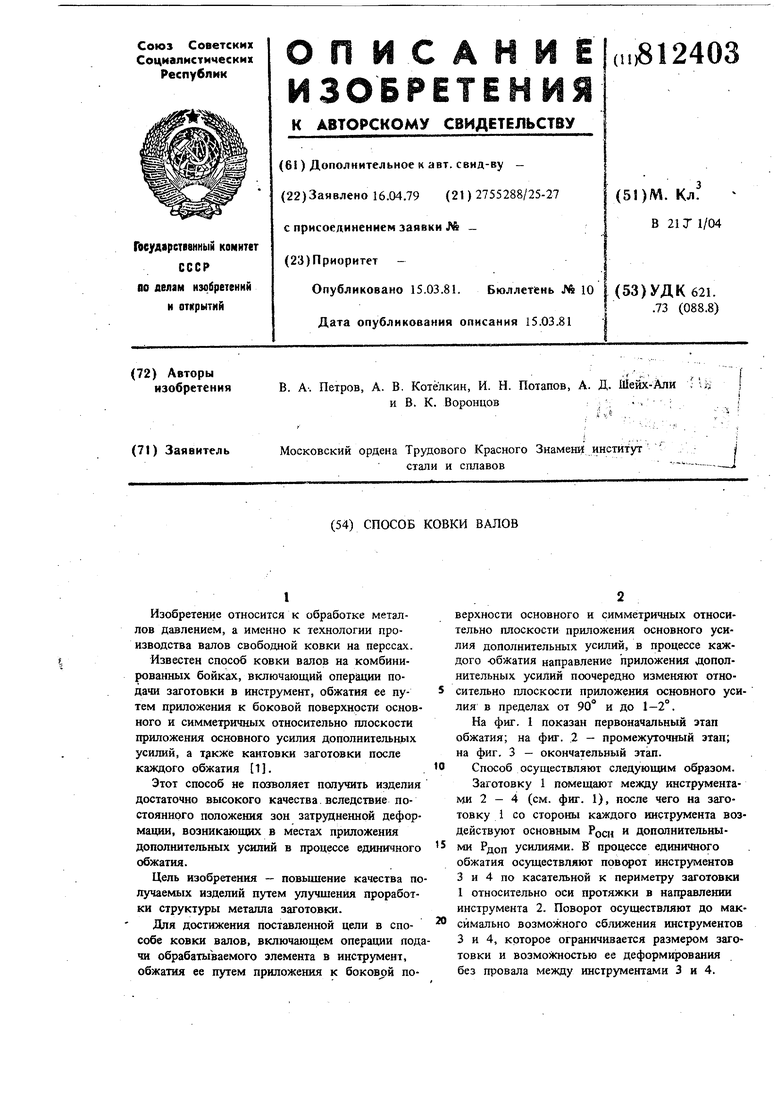

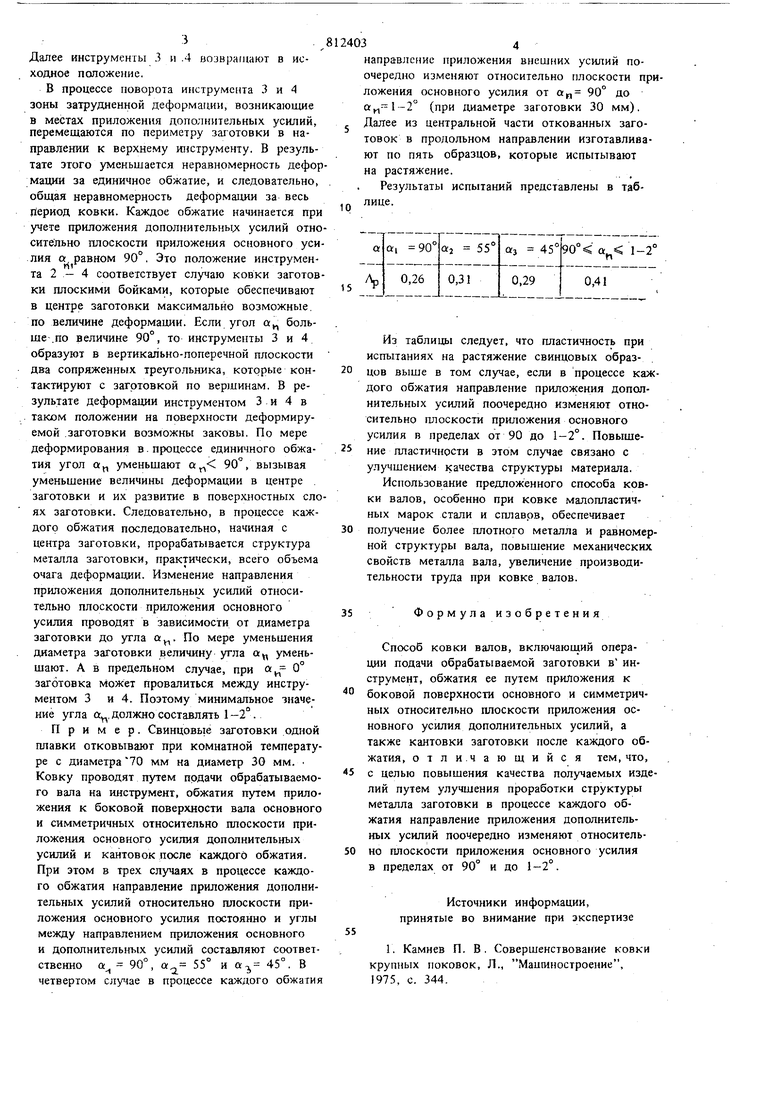

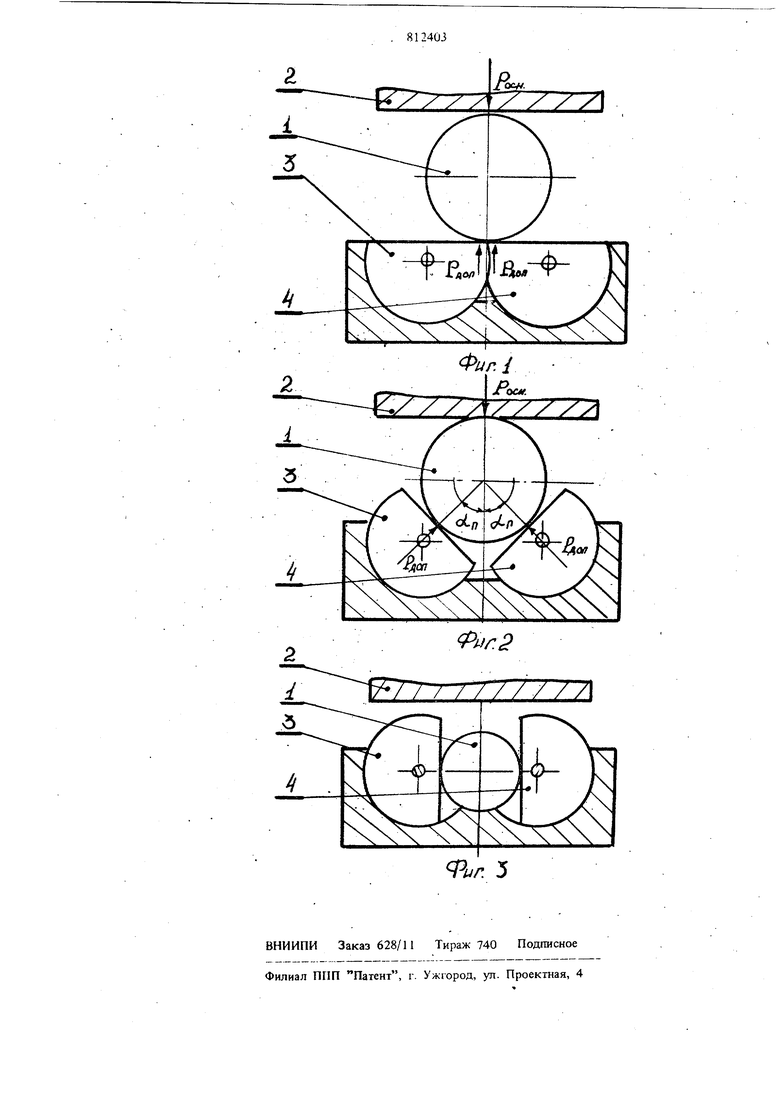

На фиг. 1 показан первоначальный этап обжатия; на фиг. .2 - промежуточный этап; на фиг. 3 - окончательный зтап.

Способ осуществляют следующим образом.

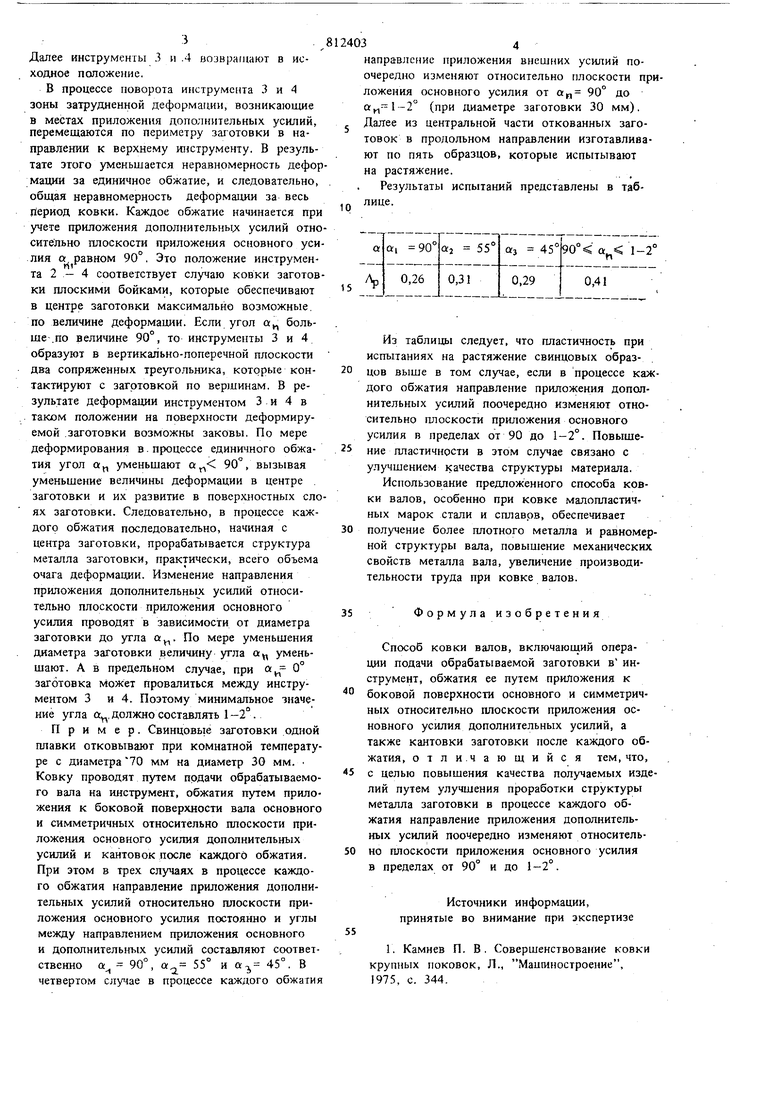

Заготовку 1 помещают между инструменталда 2 - 4 (см. фиг. 1), после чего на заготовку i со стороны каждого инструмента воздействуют основным РОСН и дополнительны ™ Рдоп усилиями, в процессе единичного обжатия осуществляют поворот инструментов 3 и 4 по касательной к периметру заготовки 1 относительно оси протяжки в направлении инструмента 2. Поворот осуществляют до максимально возможного сближения инструментов 3 и 4, которое ограничивается размером заготовки и возмозкностью ее деформщзования без провала между инструментами 3 и 4. Далее инструменты 3 и .4 возврагдают в исходное положение. В процессе поворота инструме иа 3 и 4 зоны затрудненной деформации, возникающие в местах приложения дополнительных усн/шй, перемещаются по периметру заготовки в направлении к верхнему ю струменту. В результате этого уменьшается неравномерность дефор мации за единичное обжатие, и следовательно, общая неравномерность деформации за весь период ковки. Каждое обжатие начинается при учете приложения дополнительны; усилий отно сительно плоскости приложения основного уси лия а равном 90°. Это положение инструмента 2 - 4 соответствует случаю ковки заготов ки плоскими бойками, которые обеспечивают в центре заготовки максимально возможные. по величине деформации. Если угол а больще-.по величине 90°, то инструменты 3 и 4 образуют в вертикально-поперечной плоскости два сопряженных треугольника, которые контактируют с заготовкой по верл1инам. В результате деформации инструментом 3 и 4 в таком положении на поверхности деформируемой .заготовки возможны заковы. По мере деформирования в. процессе единичного обжатия угол а уменьшают а 90°, вызывая уменьшение величины деформации в центре . заготовки и их развитие в поверхностных сло ях заготовки. Следовательно, в процессе каждого обжатия последовательно, начиная с центра заготовки, прорабатывается структура металла заготовки, практически, всего объема очага деформации. Изменение направления приложения дополнительных усилий относительно плоскости приложения основного усилия проводят в зависимости от диаметра заготовки до угла а. По мере уменьшения диаметра заготовки величину угла а, уменьшают. А в предельном случае, при а 0° заготовка может провалиться между инструментом 3 и 4. Поэтому минимальное значение угла ссу, должно составлять 1-2°. Пример. Свинцовью заготовки одной плавки отковывают при комнатной температу ре с диаметра 70 мм на диаметр 30 мм. Ковку проводят путем подачи обрабатываемого вала на инструмент, обжатия путем приложения к боковой поверхности вала основного и си.мметричных относительно плоскости приложения основного усилия дополнительных усилий и кантовок после каждого обжатия. При этом в трех случаях в процессе каждого обжатия направление приложения дополнительных усилий относительно плоскости приложения основного усилия постоянно и углы между направлением приложения основного и дополнительных усилий составляют соответственно а 90°, а,. 55° и о:т, 45°. В четвертом случае в процессе каждого обжатия 4 аправление приложения внешних усилий почередно изменяют относительно плоскости приожения основного усилия от ад 90° до -1-2° (при диаметре заготовки 30 мм). алее из центральной части откованных загоовок в продольном направлении изготавливат по пять образцов, которые испытывают а растяжение. Результаты испытаний представлены в табице. Из таблицы следует, что пластичность при испытаниях на растяжение свинцовых образцов выше в том случае, ес;ш в процессе каждого обжатия направление приложения дополнительных усилий поочередно изменяют относительно плоскости приложения основного усилия в пределах от 90 до 1-2°. Повышение пластичности в этом случае связано с улучшением качества структуры материала. Использование предложенного способа ковки валов, особенно при ковке малопластичг ных марок стали и сплавов, обеспечивает получение более плотного металла и равномерной структуры вала, повышение механических свойств металла вала, увеличение производительности труда при ковке валов. Формула изобретения Способ ковки валов, включающий операции подачи обрабатываемой заготовки в инструмент, обжатия ее путем приложения к боковой поверхности основного и симметричных относительно плоскости приложения основного усилия дополнительных усилий, а также кантовки заготовки после каждого обжатия, отли.чающийся тем, что, с целью повышения качества получаемых изделий путем улучшения проработки структуры металла заготовки в процессе каждого обжатия направление приложения дополнительных усилий поочередно изменяют относительно плоскости приложения основного усилия в пределах от 90° и до 1-2°. Источники информации, принятые во внимание при экспертизе 1. Камнев П. В. Совершенствование ковки крупных поковок. Л., Машиностроение, 1975, с. 344.

Авторы

Даты

1981-03-15—Публикация

1979-04-16—Подача