Изобретение относится к обработке металлов давлением и может быть использовано для изготовления заготовок из цветных металлов свободной ковки.

Целью изобретения является увеличение производительности процесса обработки, повышение качества поковок,

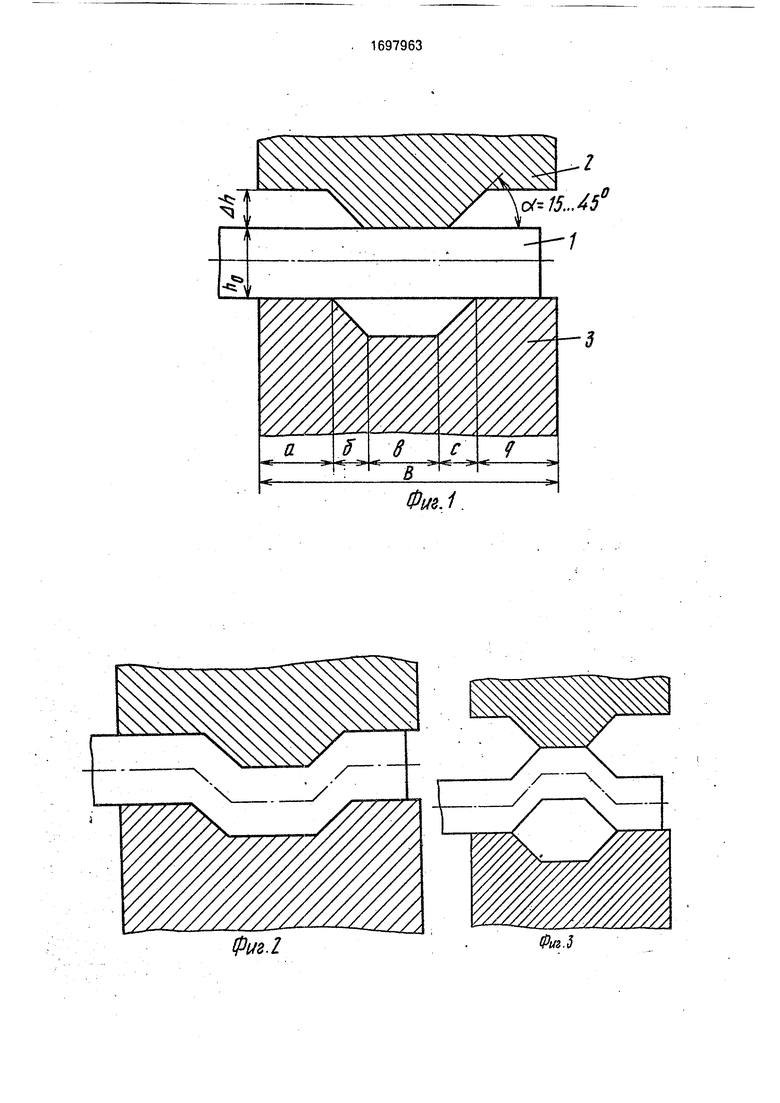

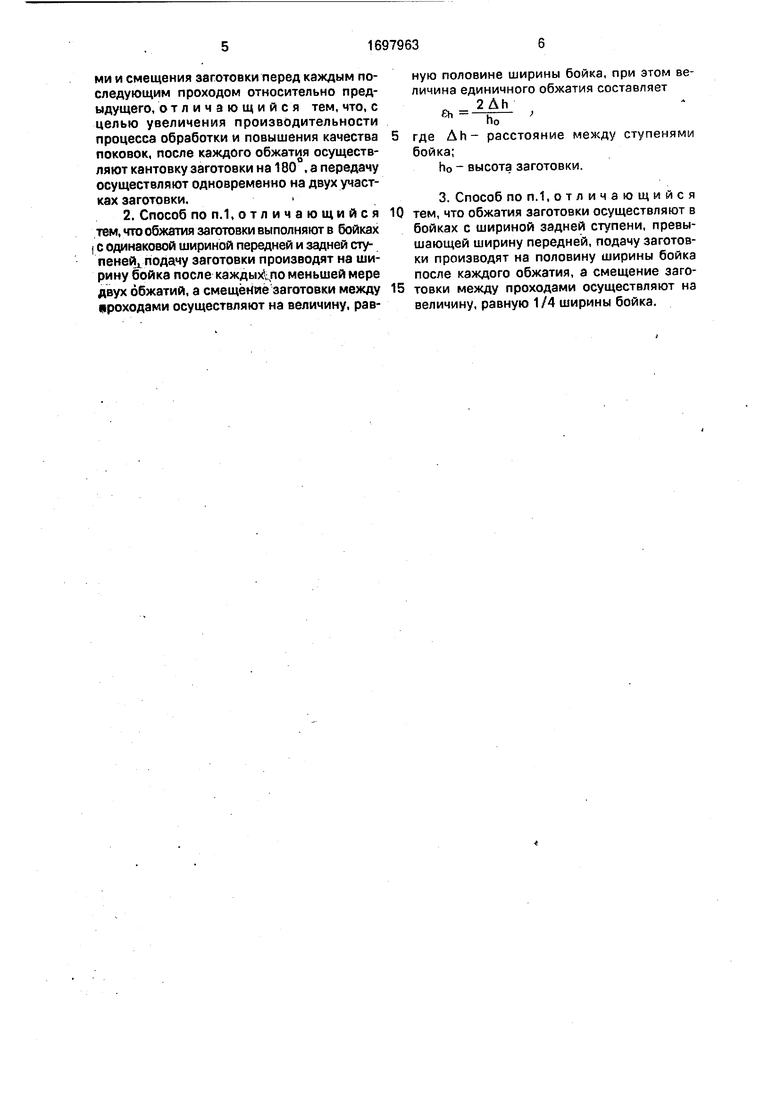

На фиг.1-4 представлены этапы деформирования заготовки в инструменте с одинаковой шириной ступрнчатых участков; на фиг.5-8 - этапы деформирования заготовки в инструменте с различной шириной ступенчатых участков.

На фиг.1-8 обозначено; 1 - заготовка; 2,3 - бойки; ДН - расстояние между ступенями бойка; h0 - высота заготовки; В - ширина инструмента; д- ширина выступа; b - ширина впадины; СЈ-угол наклона инструмента; а,д - ширина переднего и заднего участков инструмента соответственно.

Способ осуществляют следующим образом,

Заготовку 1 устанавливают со стороны передней кромки инструмента 2 и 3 (фиг.1) на всю ширину инструмента и деформируют с единичным обжатием ЕЬ Д h/h0 .

Далее заготовку кантуют на 180° (фиг.2) и осуществляют деформирование с единичным обжатием Јh 2 ДЬ/Ь0 , причем количество таких знакопеременных деформаций на одном участке заготовки (фиг.3,4) выбирают в зависимости от требуемого качества

оОЭ

металла поковок, После осуществления необходимого количества знакопеременных деформаций снова производят подачу на ширину бойка и деформируют с единичным обжатием eh Ah/h0. Далее заготовку кантуют на 180° и осуществляют деформирование с единичным обжатием Јь 2 Ah/ho . После осуществления таких знакопеременных деформаций по всей длине заготовки ее кантуют на 90°. В начале второго прохода заготовку устанавливают со стороны передней кромки инструмента и осуществляют подачу со смещением предыдущих участков очага деформации на половину ширины бойка. Деформирование с единичным обжатием Јн - 2Ah/h0 позволяет вести ковку без изменения поперечного сечения деформируемого металла, т.е. осуществляет знакопеременное деформирование. При этом только кантовка на угол 180° позволяет осуществлять знакопеременное деформирование на одной стороне квадратной заготовки. Кантовка на 90° после каждого прохода позволяет знакопере- менно деформировать каждую сторону квадратной заготовки, а смещение предыдущих участков очага деформации на половину ширины бойка приводит к выравниванию деформации по длине деформируемой заготовки.

Способ обработки заготовок по второму варианту осуществляют следующим образом. Заготовку 1 устанавливают со стороны передней кромки инструмента 2 и 3 (фиг.5) на половину ширины бойка и деформируют с единичным обжатием EH Ah/h0 (фиг.6). Далее осуществляют подачу на половину ширины бойка и кантовку на 180° (фиг.7) и производят деформирование с единичным обжатием ен АН/Но. Количество проходов с таким режимом ковки зависит от требуемого качества металлов поковок. После деформирования необходимым количеством проходов по одной стороне заготовки производят кантовку на 90°, при этом подачу осуществляют со смещением предыдущих очагов деформации на.четверть ширины бойка.

Деформирование с единичным обжатием Јh Ah/ho позволяет вести ковку без изменения поперечного сечения деформируемой заготовки. Осуществление подачи на половину ширины бойка и кантовку на 180° позволяет произвести знакопеременное деформирование, при этом выравнивается предыдущий участок очага деформации. Кантовка на 90° позволяет деформировать другую сторону заготовки, при этом смещения предыдущих участков

очага деформации на четверть ширины бойка позволяет выравнивать деформацию по длине заготовки.

Пример. Для деформирования образцов из сплава АКЧ-1 были использованы бойки со следующими размерами (фиг. 1,5): В 160мм; Ah 10мм;а 40мм; 5 20мм; Ь 40 мм; с 20 мм; g 40 мм и В 300 мм; Ah 14 мм; а 46; 5 24 мм; с 24; b 46

мм; g 160 мм,

Вариант 1. Нагрев заготовок размерами 80x80x400 мм до 400°С и последующее 4- кратное знакопеременное деформирование с единичными обжатиями Ј 60 % и кантовкой на 180°. Перед вторым проходом осуществляли кантовку заготовки на 90° и деформировали со смещением предыдущих участков очага деформации на 0,5 В 0,5-160 80 мм. При этом на одном участке очага

деформации произвели 4-кратное знакопеременное деформирование. Время ковки 2 ч, Вариант 2. Нагрев заготовок размерами 80x80x400 мм до 400°С и последующее знакопеременное деформирование с единичным обжатием е 30% с подачей на половину ширины инструмента 0,,5 мм и кантовкой заготовки после каждого обжатия на 180°.

После первого, второго, третьего проходов осуществляется подогрев и кантовка заготовки на 90°. Время кантовки 2 ч 20 мин. Указанный способ деформирования позволяет осуществить знакопеременный сдвиг одновременно на двух участках заготовки за обжатие и за счет этого уменьшить продолжительность ковки по сравнению со способом ковки по прототипу, где знакопеременный сдвиг создается на одном участке заготовки за одно обжатие. За счет интенсивной проработки металла заготовки на участках, подвергаемых сдвиговым деформациям, повышается качество поковок.

Способ деформирования по первому варианту позволяет избежать эксцентриситета усилий, что достигается за счет равномерного нагружения бойков, у которых ширина передней кромки равна ширине задней кромки. Это способствует увеличению срока службы кузнечного оборудования.

Формула изобретения 1, Способ обработки заготовок, преимущественно из цветных металлов, включающий многопереходное знакопеременное

деформирование заготовки в ступенчатых бойках с наклонными переходными участками путем передачи металла в процессе каждого единичного обжатия, подачи заготовки, кантовки на 90° между проходами и смещения заготовки перед каждым последующим проходом относительно предыдущего, отличающийся тем, что, с целью увеличения производительности процесса обработки и повышения качества поковок, после каждого обжатия осуществляют кантовку заготовки на 180°, а передачу осуществляют одновременно на двух участках заготовки.

2. Способ по п.1,отл имеющийся тем, что обжатия заготовки выполняют в бойках I с одинаковой шириной передней и задней ступеней подачу заготовки производят на ширину бойка после каждый по меньшей мере двух обжатий, а смещение заготовки между проходами осуществляют на величину, рав0

5

ную половине ширины бойка, при этом величина единичного обжатия составляет & 2 Ah

6h -г

По

где Ah- расстояние между ступенями бойка;

ho - высота заготовки.

3. Способ по п.1,отличающийся тем, что обжатия заготовки осуществляют в бойках с шириной задней ступени, превышающей ширину передней, подачу заготовки производят на половину ширины бойка после каждого обжатия, а смещение заготовки между проходами осуществляют на величину, равную 1 /4 ширины бойка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2018 |

|

RU2674369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 1992 |

|

RU2047415C1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2009 |

|

RU2417856C1 |

| Способ ковки крупных поковок | 1979 |

|

SU804151A1 |

| Способ протяжки заготовки | 1986 |

|

SU1400745A1 |

| Способ ковки слитков в комбинированных бойках | 1979 |

|

SU863115A1 |

| Способ ковки заготовок | 1981 |

|

SU1038037A1 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291755C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

Изобретение относится к обработке металлов давлением и может использоваться для изготовления заготовок из цветных металлов методом свободной ковки. Цель - повышение производительности и качества поковок. Знакопеременное деформирование заготовки осуществляют с единичным обжатием Јh 2 Д h/h0 , где Ah - высота выступа (впадины) бойка, ho - высота заготовки, и кантовкой на 180°. После каждых двух обжатий производят подачу заготовки на ширину бойка. Между проходами смещают участки очага деформации на половину ширины бойка и осуществляют кантовку на 90°. В другом варианте после каждого еди- ничного обжатия Јh Ah/h0 осуществляют подачу на половину ширины бойка и кантовку на 180°. После каждого прохода осуществляют кантовку на 90°. Способ позволяет осуществить сдвиговую деформацию одновременно на двух участках заготовки за обжатие и тем самым повысить производительность процесса ковки За счет интенсивной проработки металла при знакопеременном деформировании по указанному способу повышается качество поковок. 2 з.п. ф-лы, 8 ил. С

Pw.2

РигЗ

Фм.5

Фм.4

Фм.б

Фш.1

Фм.8

| Способ изготовления поковок и инструмент для его осуществления | 1986 |

|

SU1409394A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-07-20—Подача