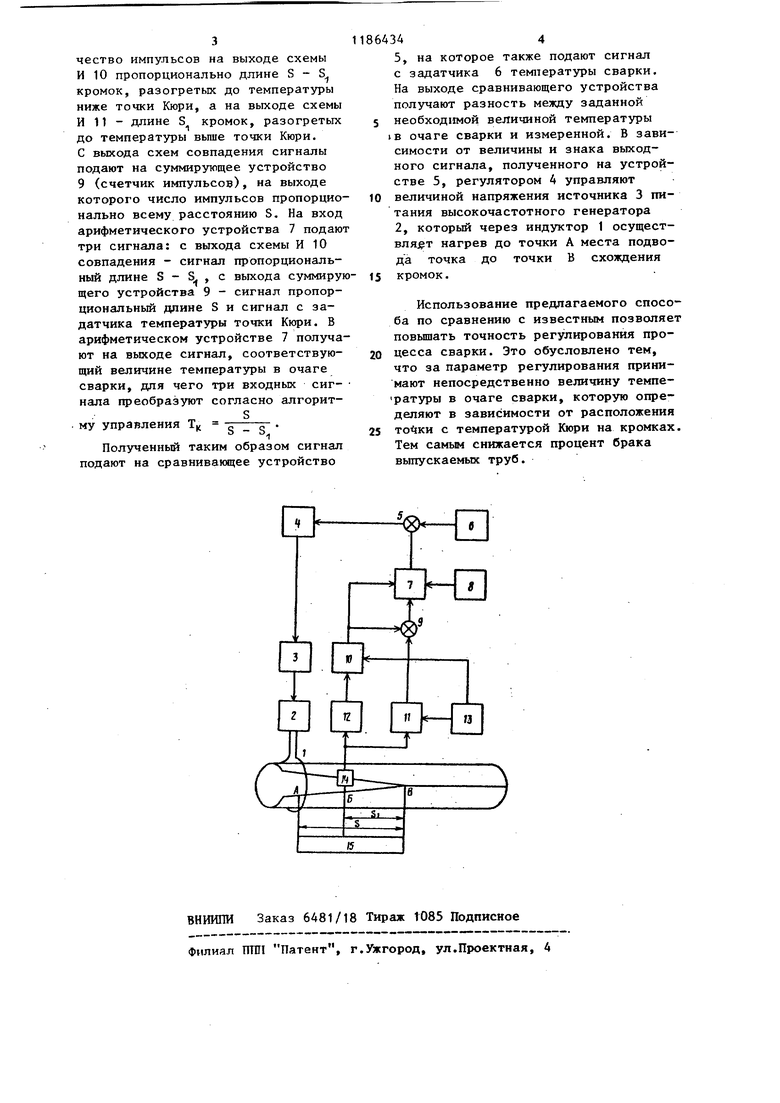

1 Изобретение относится к сварочно му производству и может быть исполь зовано для автоматического регулиро вания процесса высокочастотной сварки труб. Цель изобретения - повышение качества сварного соединения путем повышения точности регулирования процесса сварки за счет того, что по косвенным параметрам вычисляется величина нагрева в очаге сварки. Спосо.б. автоматического регулирования процесса высокочастотной свар ки труб заключается в том, что сначала измеряют расстояние S от места схождения кромок до места подвода тока и расстояние S от места схождения кромок до участка кромок с температурой точки Кюри. Затем вычисляют температуру Т в очаге сварки по формуле где Т - температура точки Кюри для данного металла. Сравнивая эту температуру с зада ной заранее необходимой величиной температуры в очаге сварки получают сигнал, которым воздействуют на мощ ность источника питания нагреватель ного устройства. Зная температуру точки Кюри для данного металла Т,, а также расстоя ние S от места подвода тока (индукт ра) до места схождения кромок и, оп ределяя на участке длины S место, в котором температура разогр;ава кро мок равна точке Кюри, можно по приведенному соотношению определять температуру нагрева в месте схождения кромок. Действительно, разогрев кромок до температуры точки Кюри достигается за время, равное отноше нию длины участка кромок от места подвода тока к месту с температурой точки Кюри на скорость сварки S - Si Оставшееся время нагрева ра но отношению длины S на скорость . Поэтому,зная время, за которое кромки достигают температуры точки Кюри, и время, которое они продолжа ют нагреваться, можно определять те пературу п месте схождения кромок (очаге сварки). Для этого не требуется измерять даже скорость сварки, что значительно упрощает способ. 342 Расположение места на кромках, в котором температура равна точке Кюри (резко меняется значение магнитной проницаемости), относительно места подвода тока и места схождения кромок довольно точно определяется электромагнитным датчиком. На чертеже представлена блок-схема системы автоматического регулирования процесса высокочастотной сварки труб. Схема содержит индуктор 1, высокочастотный генератор 2, источник 3 питания, блок 4 управления, сравнивающее устройство 5, задатчик 6 температуры сварки, арифметическое устройство 7, задатчик 8 температуры точки Кюри, суммирующее устройство 9, схемы И 10 и И 11, схему НЕ 12, генератор 13 тактовых импульсов и электромагнитный датчик 14, соединенный с устройством 15 сканирования. Расстояние АВ от индуктора (место подвода тока) до точки схождения кромок (очаг сварки) обозначено S, а расстояние БВ от места с температурой точки Кюри до очага сварки S . Автоматическое регулирование процесса высокочастотной сварки осуществляется следующим образом. Электромагнитный датчик 14 с помощью специального устройства 15 сканирования перемещают вдоль кромки от точки А, в которой начинается нагрев, до точки очага сварки В. При нахождении датчика над кромкой, разогретой до температуры ниже точки Кюри, т.е. между точками АБ, где значение магнитов проницаемости велико, уровень вьсходного сигнала датчика мал, что соответствует логическому О для схем И и НЕ. Если же датчик находится над кромкой на участке БВ, разогретой до температуры вьше точки Кюри, где металл уже немагнитен, уровень выходного сигнала датчика высок, что соответствует логической 1. Сигнал с выхода датчика подают на входы логических схем И 11 и НЕ 12. Схема НЕ инвертирует сигнал датчика, который дальше подают на схему И 10 совпадения. Таким образом на схему И 11 совпадения подают прямой сигнал с датчика, а на схему И 10 совпадения инвертированньй. На второй вход схем И Юн И II подают сигналы с тактового гч-и ер а тор а 13. Коли

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Способ регулировки теплового режима высокочастотной сварки прямошовных труб | 1979 |

|

SU863249A1 |

| Способ изготовления прямошовных труб | 1978 |

|

SU774856A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU835679A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1976 |

|

SU572349A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1983 |

|

SU1123812A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1977 |

|

SU657938A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1562087A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ, при котором измеряют расстояние от места схождения кромок до участка кромок с температурой точки Кюри, сравнивают измеренный сигнал с заданным и по их разности воздействуют на мощность источника питания нагревательного устройства, отличающийся тем, что, с целью повьщ1ения качества сварного соединения путем повышения точности регулирования, дополнительно измеряют расстояние от места схоаздения кромок до места подвода тока, а мощность источника нагрева изменяют в зависимости от отклонения от заданного значения температуры в очаге сварки, опредеg ляемой из соотношения Т Т| где Т - температура точки Кюри i S - расстояние от места схож(Л дения кромок до места подвода тока S - расстояние от места схождения кромок до участка кромок с температурой точки Кюри.

| Устройство для размерной электро-ХиМичЕСКОй ОбРАбОТКи | 1969 |

|

SU812496A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1981 |

|

SU988496A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-06—Подача