(54) СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОМОНОМЕРНЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения алкидных смол | 2018 |

|

RU2711366C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛКИДНЫХ СМОЛ | 1991 |

|

RU2015143C1 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| Способ получения полиэфирных смол для лаковых покрытий | 1973 |

|

SU454814A1 |

| ВОДНЫЕ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЯ, ВКЛЮЧАЮЩИЕ В СЕБЯ ПРОДУКТ РЕАКЦИИ МАЛЕИНОВОГО АНГИДРИДА С НЕНАСЫЩЕННЫМ СОЕДИНЕНИЕМ И АМИНОМ | 2013 |

|

RU2663171C2 |

| Способ получения алкидных смол | 1977 |

|

SU658141A1 |

| Способ получения алкидных смол | 1973 |

|

SU510838A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1990 |

|

SU1811200A1 |

1

Изобретение относится к технологии полимеров, а именно к способу получения алкидномонсмерных смол, которые могут применяться для защит как дерева, так и металла в качестве быстросохнущих эмалей и лаков.

В настоящее время в СССР не выпускают алкидномономерные смолы, алкидная основа которых не содержала бы сопряженные двойные связи.

Известен способ получения алкидномономерных смол, содержащих масла с сопряженными двойными связями, которые входят всостав жирового компонента в количестве 15-20% наряду с маслами, содержащими изолированные двойные связи, с целью их гомогенизации 1 ,

Недостатками этого способа являются использование дефицитных растительных масел с сопряженными двойными связями, низкая конверсия винильных мономеров (75-85%), достигаемая за длительный промежуток времени, дополнительная вакуумдистилляция непрореагировавших мономеров, высокая молекулярная масса образующихся цепей винильных мономеров (в среднем 15-20 звеньев стирола), обуславливающая

высоковязкие с низким сухим остатком лаки.

Наиболее близким техническим решением является способ получения алкидномономерных смол путем взаимодействия смеси жирных кислот и масел, не содержащих сопряженных двойных связей, с полиолом с последующей сополимеризацией полученной

0 алкидной смолы с виниловым мономером. Для ингибирования гомополимеризации виниловых мономеров их вводят в алкидную смолу порционно при 160-220°С со скооостью 3-17 вес.ч.

5 мономера в.1 ч параллельно с агентами передачи .цепи, например алкил:меркаптанами; или блефинами. Реакцию получения алкидномономерной смолы проводят в течение 24 ч 2 .

0

Недостатками этого способа являются длительность процесса, высо. кая температура процесса и низкие скорости отверждения смолы.

Цель изобретения - ускорение

5 процесса, снижение температуры и ускорение процесса отверждения смолы.

Поставленная цель достигается тем, что в способе получения алкидно0 мономерных смол путем взаимодействия смеси жирных кислот и масел, не содержащих сопряженных двойных связей, с полиолом сополимеризацией полученной алкидной смолы с виниловым мономером, взаимодействие смеси жирных кислот и масел, не содержащих сопряженных двойных связей, с полиолом проводят в присутствии 8-55 вес.% алкидной смолы неполногч) аллилового эфира многоатомного спирта, а сополимеризацию проводят при 100-140С.

В качестве исходных реагентов используют масла высыхающего и прлувысыхающего типа, не содержащие системы сопряженных двойных связей или их жирные кислоты, таллового масла, насыщенные монокарбоновые кислоты, многоатомные спирты, содержащие 2 гидроксильных групп на моль (этиленгликоль, глицерин, пентаэритрит и т.д.), неполные простые аллиловые эфиры многоатомны

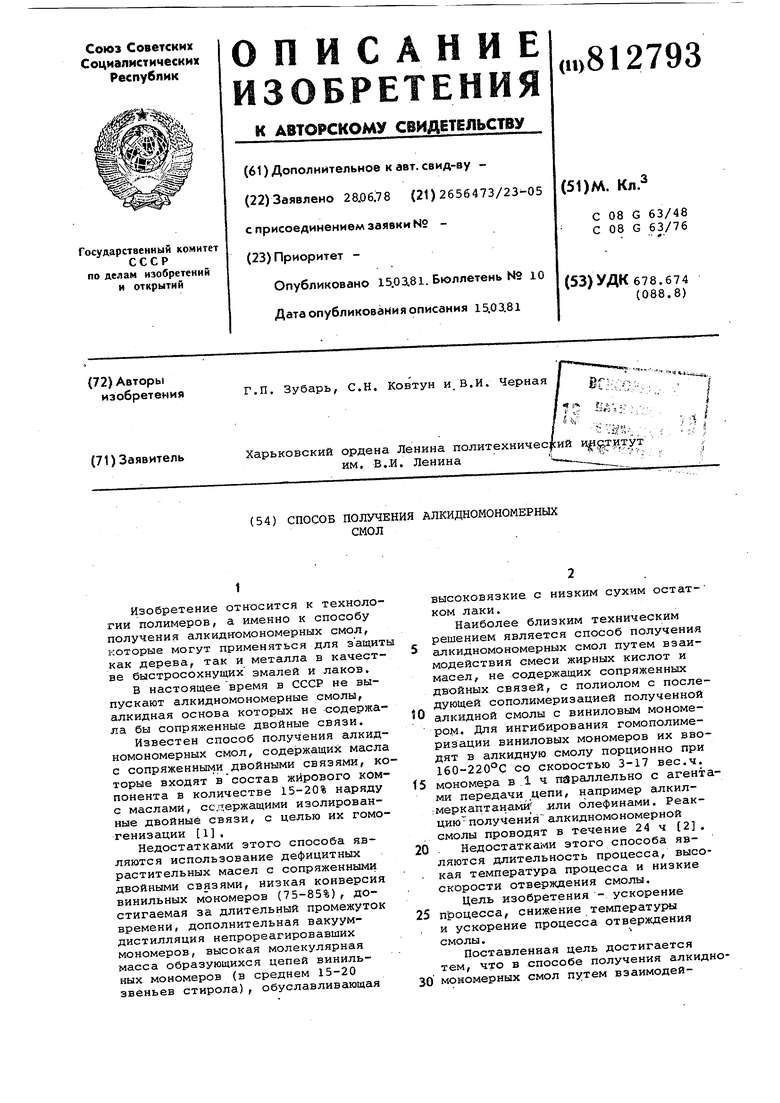

Подсолнечное масло

Жирные кислоты таллового масла (ЖКТМ)

Диаллиловый эфир

Пример 1. В колбе, снабженной термометром, мешалкой, подачей инертного газа, холодильником с насадкой Дина и Старка проводят переэтерификацию масла глицерином при 245 ± до растворимости пробы в этиловом спирте (1:5), затем понижают температуру до 190С, загружают фталевый айгидрид АЭГ, повышают температуру до 230 ± 5°С и ведут реакцию поликонденсации азеотропным

спиртов, содержащие гидроксильных групп на моль и : 1 аллильных радикалов на моль эфира (моноаллиловый эфир глицерина, диаллиловый эфир триметилолпропана, триаллиловый эфир пентаэритрита и т.д.), винкльные мономеры, такие, как метилмзтакрилат, бутилметакрилат, стирол, винилтолуол.

Алкидномономерные смолы раство- ряются как в ароматических, так и в алифатических углеводородах, образуя растворы молярной вязкости с содержанием нелетучих не менее 40%.

Лаки застывают при 18-20 С до состояния без отлипа в течение 7-30 мин, окончательно 5-48 ч, образуя пленки с высокими физикомеханическими показателями и увеличенным содержанием трехмерного 0 полимера. Отверждение ускоряется добавлением сиккативов.

т а

лица

20,53

10,265 4,47 2,235

методом до кислотного числа 2-5 мг КОН, затем загружают ЖКТМ и выдерживают до кислотного числа 10 мг КОН

Смолу охлаждают до 140°С, растворяют в ксилоле, включают обратный холодильник, загружают стирол, перекись бензоила, и подают инертный газ и ведут реакцию сополимеризации-при до конверсии стирола 97% в течение 5 ч.

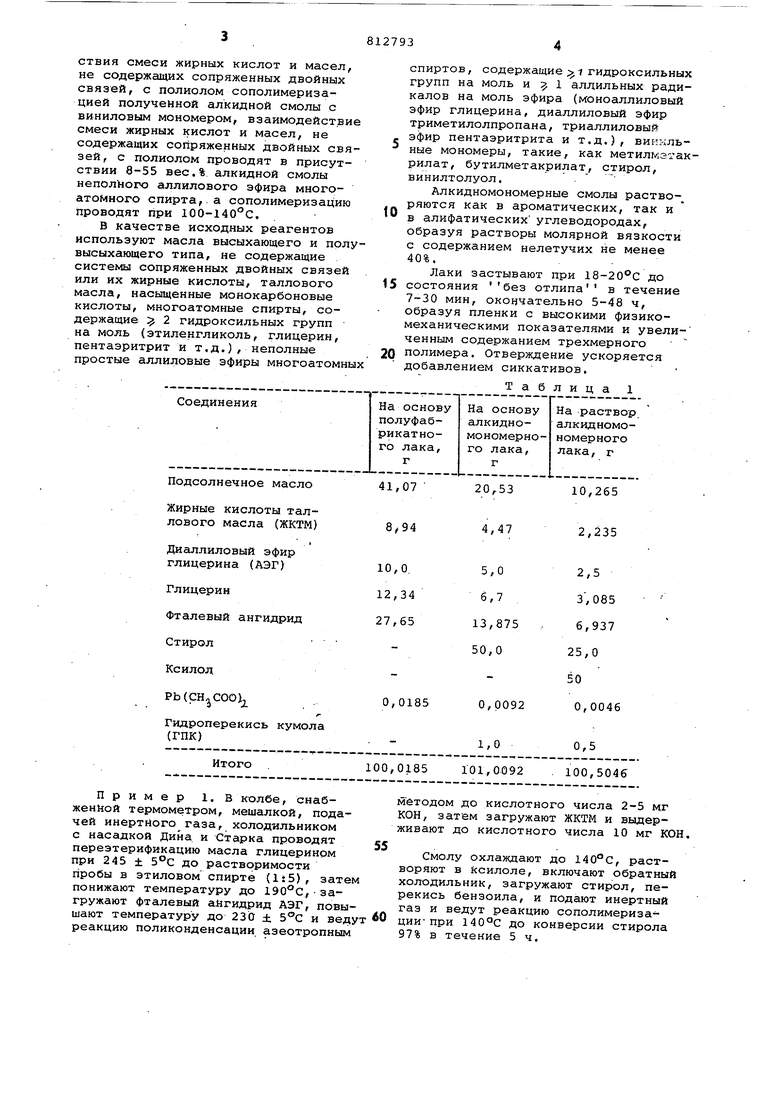

Подсолнечное масло Глицерин Фталевый ангидрид

Триаллиловый эфир пентаэритрита (АЭП)

Pb(CHjCOO)2 Стирол ГПК Ксилол

Итого

Пример 2. В колбе, снабженной термометром, мешалкой, подачей инертного газа, насадкой Дина и Старка, получают алкоголизат, как в примере 1, снижают температуру до 190 ± 5°С, загружают кислый эфир полученный из АЭП и 7,8 г фталевого ангидрида в аналогично оснащенной колб.е при 120°С в течение 30 мин, загружают остальное количество

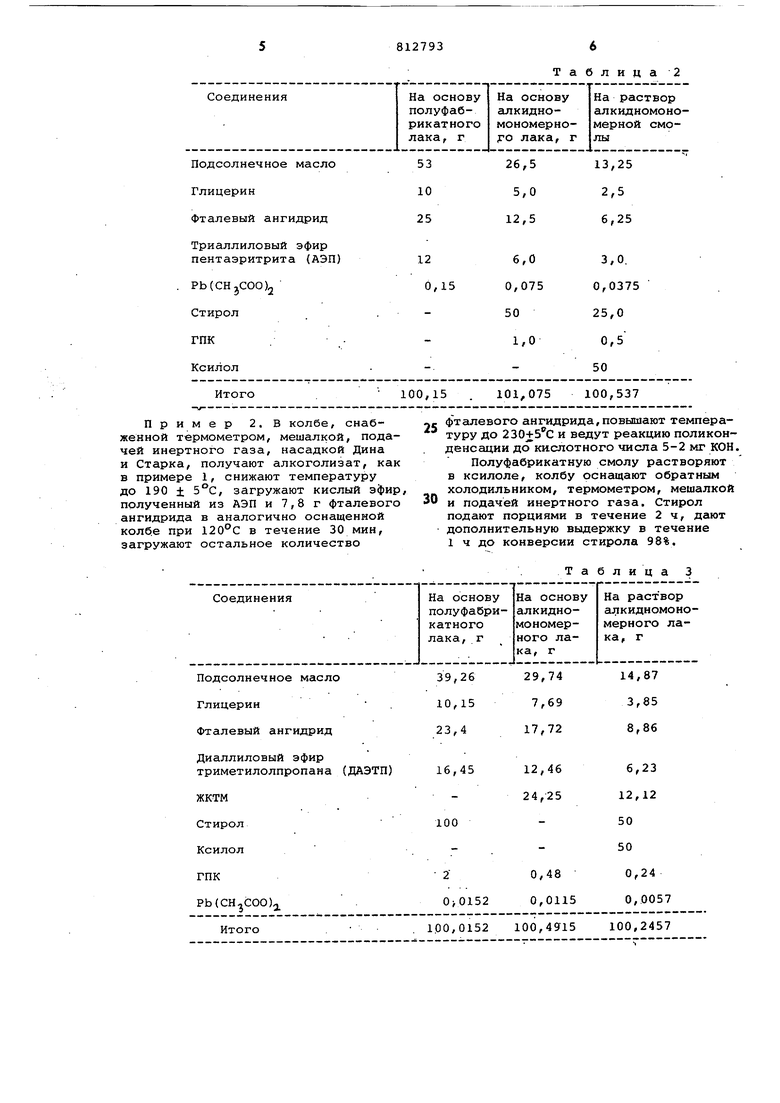

Диаллиловый эфир триметилолпропана

ЖКТМ

Стирол

Ксилол

ГПК

РЬ()2.

Итого

Таблица 2

26,5

13,25 2,5

5,0

12,5 6,25

6,0

15

3,0. 0,075 0,0375 50 25,0

0,5

1,0 50

100,15

101,075 100,537

фталевого ангидрида,повышают температуру до 230+5 0 и ведут реакцию поликонденсации дсГ кислотного числа 5-2 мг КОН.

Полуфабрикатную смолу растворяют в ксилоле, колбу оснащают обратным холодильником, термометром, мешалкой и подачей инертного газа. Стирол подают порциями в течение 2ч, дают дополнительную выдержку в течение 1 ч до конверсии стирола 98%,

Таблица 3

6,23

12,46

16,45 12,12 24,25

50 50

100

0,24

2 0,48

0,0057

0,0115

100,2457 00,0152 100,4915

Пример 3, В колбе, снабженной холодильником, термометром, мешалкой и подачей инертного газа проводят сополимериэацию ДАЭТП со стиролом в присутствии ГПК при 140°С в течение 3 ч до конрерсии стирола 98%, Затем дополняют обратный холодильник насадкой Дина и Старка и при 120-140°С загружают 12,5 г

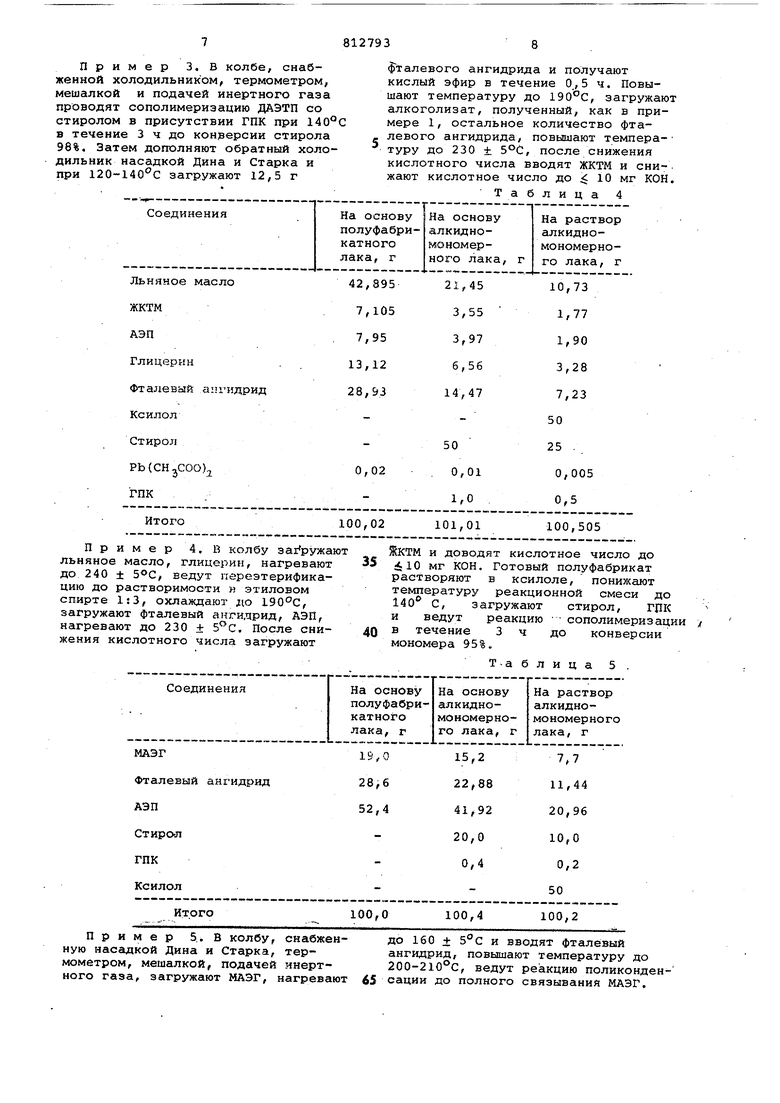

Льняное масло

ЖКТМ

АЭП

Глицерин

Фталевай ангидрид

Ксилол

Стирол

Pb(CHjCOO)

ГПК .

100,02

Итого

Пример 4, В колбу загружают льняное масло, глицерин, нагревают до 240 ± 5ОС, ведут переэтерификацию до растворимости и этиловом спирте 1;3, охлаждают до 190°С, загружают фталевый ангидрид, АЭП, нагревают до 230 ± . После снижения кислотного числа загружают

ангидрид

Итого Пример 5.. В колбу, снабженную насадкой Дина и Старка, термометром, мешалкой, подачей янертного газа, загружают МАЭГ, нагревают65

$ талевого ангидрида и получают кислый эфир в течение 0,5 ч. Повышают температуру до 190°С, загружают алкоголизат, полученный, как в примере 1, остальное количество фталевого ангидрида, повышают температуру до 230 ± 5°С, после снижения кислотного числа вводят ЖКТМ и сни- жают кислотное число до : 10 мг КОН. Таблица 4

2,895

10,73

21,45 7,105 3,55 1,77 7,95 3,97 1,90 б,56

3,12 3,28

14,47

8,93 7,23

50

50

0,02

0,01 0,005 0,5 1,0

100,505

101,01

ЖКТМ и доводят кислотное число до 10 мг КОН. Готовый полуфабрикат растворяют в ксилоле, понижают температуру реакционной смеси до 14о С, загружают стирол, ГПК и ведут реакцию сополимеризации в течение 3 ч до конверсии мономера 95%.

Т-аблица 5.

15,2 22,88 11,44

20,96 20,0 10,0

0,4

0,2 50

100,4

100,0

100,2 до 160 + 5 С и вводят фталевый ангидрид, повышают температуру до 200-210 С, ведут реакцию поликонденсации до полного связывания МАЭГ,

Загружают ДАЭТП, снижают кислотное число до 10 мг КОН.

Смолу охл 1ждают до 140°С, растворяют в ксилоле, холодильник заменяют на обратный, загружают стирол и ведут сополимериэацию в присутствии ГПК и инертного газа при 140°С в течение 3 ч до конверсии стирола 97%.

Пример 6. Синтез ведут при том же количественном соотношении компонентов и технологии,что и в примере i, только вместо стирола используют винилтолуол.

Пример 7. Получают полуфабрикатный лак при том же соотношении компонентов, как в примере 4. Растворенный в ксилоле лак охлаждают до , загружают 25 г метилметакрилата, 0,5 перекиси бензоила и ведут сополимеризацию до конверсии метилметакрилата 98%.

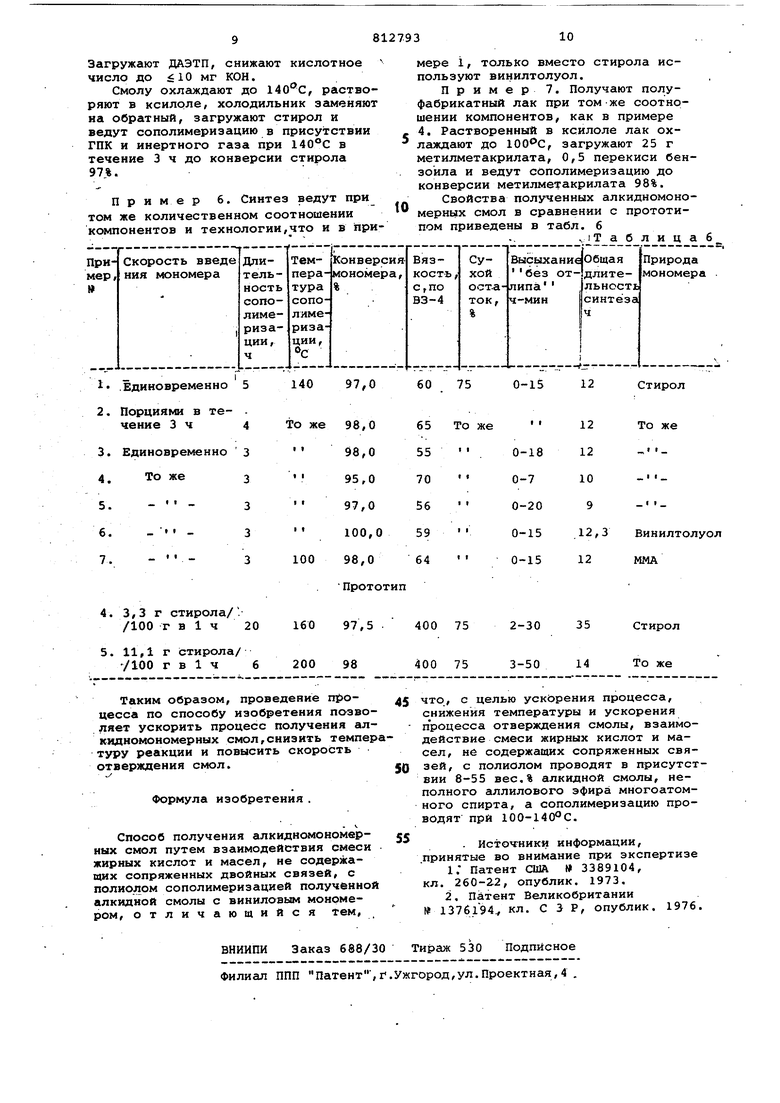

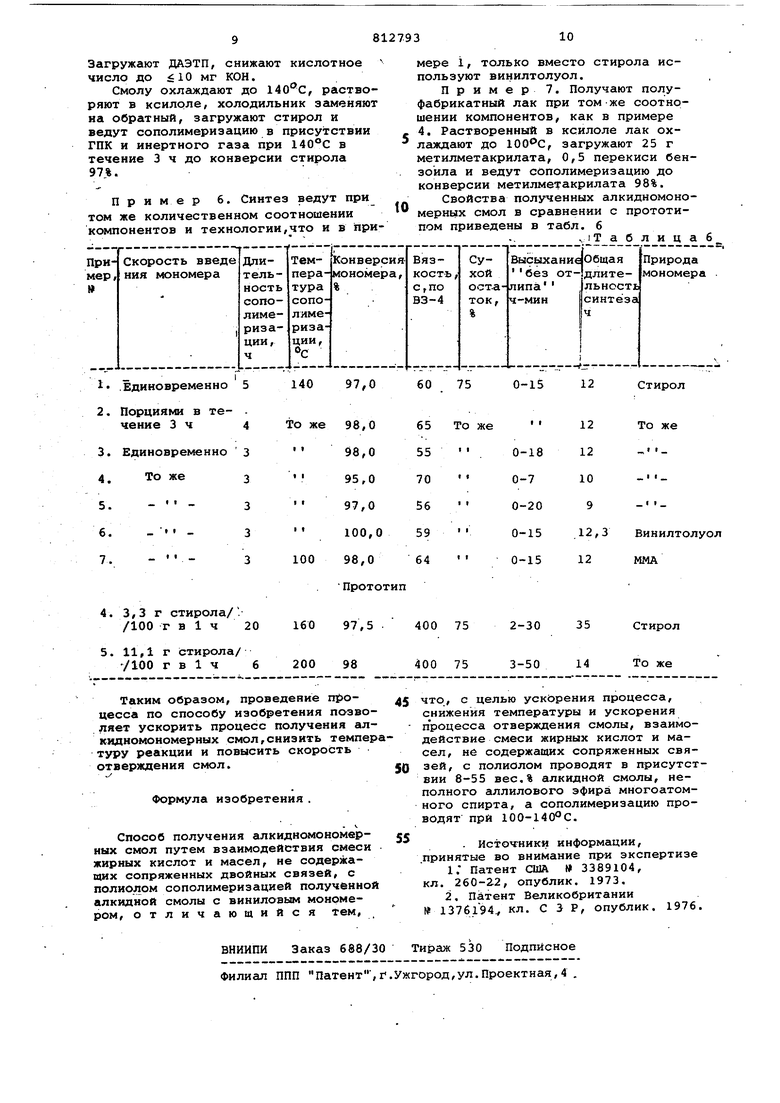

Свойства полученных алкидномономерных смол в сравнении с прототипом приведены в табл. 6

Таблица

Авторы

Даты

1981-03-15—Публикация

1978-06-28—Подача