ных смол ограничено влиянием ее на свойства смолы. Канифоль - монокарб новая кислота алициклического строе и использование ее в рецептуре позв ляет снизить жирность алкидной смолы. Однако введение канифоли в реце туру смолы ограничено увеличением жесткости покрытий и повышением пол дисперсности, что ведет к ухудшению эащитно-эксплуатациоиных свойств. Использование жирных или одноосновных алициклических кислот приводит к обрялву цепи гшкидной смолы и повышает полидисперсность. Цель изобретения - улучшение защитных свойств покрытий на основе алкидных смол и удешевление целевог продукта. Поставленная цель достигается те что согласно способу получения моди фицированных алкидных смол путем вз имодействия таллового или раститель ных масел или их жирных кислот, мно гоатомных спиртов, многоосновных ки лот или их ангидридов и модификатор в Качестве модификатора используют 10-24 вес.% от общего содержания компонентов кубовых остатков производства капролактама - Х-масло следуницего состава, масс.%: Олигомеры циклогексаноиа61-66Дициклогексилдианон 12-24 Циклогексанол 3-10 Циклогексанон- 1 2 Фенол1-3 Легкрлетучие компонентыОстальноеКубовый остаток Х-масло является крупнотоннажным отходом производств капролактама и имеет следующие хими ческие свойства: исло омыления, мг КОН/Г33-39 Йодное число, г V100 г153-165 Карбонильное числа, %ь- 7 Гидроксильное число, мг КОН/Г 86-94 Кислотное число, мг КОН/г 1-2 Содержащиеся.в составе Х-масла реакционноспособные ненасыщенные олигомерм Циклогексанона в условиях предлагаемого способа получения алкидных смол взаимодействуют с остал компонентами и образуют новые модифицированные смолы. Способ осуществляется следующим образом. В реакционный аппарат загружают рецептурное количество растительных масел и многоатомных спиртов и проВОДЯТ процесс алкоголиза известным способом. Затем в алкоголизату доба ляют многоосновные карбоновые кисло ты или их ангидриды и кубовый остаток - Х-масло. Процесс поликонденсаций проводят до получения смолы с заданными свойствами. В случае проведения процесса азеотропным способом в реакционную массу на стадии пол-иконденсации вводят, расчетное количество ксилола, учитывая содержание в реакционной массе легколетучих компонентов кубового остатка - Х-масла, который в дальнейшем учитывается и при растворении смолы. При осуществлении предлагаемого способа в рецептуре алкидной смолы содержатся следующие компоненты, %: Масло растительное 45-55 Кубовый остаток - Х-масло10-24Многоатомные спирты (глицерин или пентаэритрит) 11-18 Фталевый ангидрид 10-33 Малеиновый ангидрид . 0-3 При введении кубового остатка ниже верхнего предела допускается наряду с ним введение канифоли. Пример 1. Для получения алкидной смолы для лака типа ПФ-053, содержащей 10% кубового остатка без учета легколетучих компонентов, в трехгорлую колбу с мешалкой, термометром, ловушкой и обратным холодильником загружают 53 г льняного или подсолнечного масла, 13,7 г пентаэритрита и нагревают смесь до , затем при этой температуре вводят 0,02 г катализатора (кальцинированную соду) и проводят реакцию перезтерификации (алкоголиз) при 240250-С до достижения растворимости пробы переэтерификата в этиловом спирте в отношении 1:5. Затем смесь охлаждают до 180°С/ вводят 23,3 г фталевого ангидрида и 10 г кубового остатка следующего состава, масс.%: Олигомеры циклогексанона66Дициклогексилдианон . 24 Циклогексанол10 Циклогексанон2 Фенол3 Легколетучие Остальное Одновременно проводят загрузку ксилола для азеотропа, после чего содержимое колбы нагревают до 220235с и проводят стадию поликонденсации. Контроль реакции осуществлят по снижению кислотного числа и нарастанию вязкости. Синтез смолы . считают оконченным при достижении ислотного числа не более 20 мг КОН/Г смолы и вязкости 50%-ного раствора в ксилоле по вискозиметру ВЗ-4 50-70 с. Пример 2. Для получения лкидной смолы для лака типа ГФ-046, одержащей 16,6% кубового остатка ез учета легколетучих компонентов в трехгорлую колбу с мешалкой, термог метром, ловушкой и обратным холодильником загружают 46,1 г льняного или подсолнечного масла, 15,1 г глицерина, 16,6 г кубового остатка состава, приведенного в примере 1, и нагревают смесь до . Затем при этой температуре вводят 0,02 г катализатора (кальцинированную соду) и проводят реакцию переэтерификации ;.(алкоголиз) при 24b-250c до достижения растворимости пробы переэтерификата в этиловом спирте в отношении 1:5. Затем смесь охлаждают до180°С, вводят 22,2. г фталевого ангидрида. По окончании загрузки содержимое колбы нагревают до 220-235 С и проводят стадию поликонденсации. Контроль реакции осуществляют по снижен кислотного числа и нарастанию вязкости. Синтез смолы считают окончен ным при достижении кислотного числа не более 20 мг КОН/г.смолы и вязкос ти 50%-ного раствора в ксилоле по вискозиметру ВЗ-4 40-60 с. Пример 3. Для получения ал кидной смолы для лака типа ПФ-220, содержащей 24% кубового остатка бе учета легколетучих компонентов, в трехгорлую колбу с мешалкой, термометром, ловушкой и обратным холодил ником загружают 45,6 г подсолнечног или льняного масла, 13,1 г пентаэрй рита, 24 г кубового остатка состава приведенного в примере 1, и нагрева ют смесь до , затем при этой температуре вводят 0,02 г катализатора (кальцинированную соду) и проводят реакцию переэтерификации (алкоголиз) при до достижени растворимости пробы переэтерификата в этиловом спирте в отношении 1:5. Затем смесь охлаждают до 180°С, вводят 17 г фталевого ангидрида и 1,3 г малеинового ангидрида. По окончании загрузки содержимое колбы нагревают до 220-240 0 и проводят стадию поликонденсации азеотропным методом. При этом в качестве раство рителя азеотропной смеси используют легколетучие компоненты кубового остатка, учитываемые в дальнейшем при разведении смолы. Контроль осуществляют по достижении кислотного числа не более 20 мг КОН/г смолы и вязкости 50%-ного раствора в ксилоле по вискозиметру ВЗ-4 40-60 с. Пример 4. Для получения алкидной смолы для лака типа ПФ-060 содержащего 20% кубового остатка бе учета легколетучих компонентов, в трехгорлую колбу с мешалкой, термометром, ловушкой и обратным холодильником загружают 35 г жирных кис лот таллового масла, 20 г кубового остатка - Х-масла следующего состава, масс.%: Олигомеры циклогексанона .61 ДициклoгeкcиJщиaнoн Циклогексанол Циклогексанон Фенол Легколетучие компоненты Остальное 21,4 г фталевого ангидрида, 3 г малеинового ангидрида нагревают до 220-230 с, загружают 20,6 г пентаэритрита и 1,5%ксилола от реакцион-, ной массы с учетом легколетучих компонентов кубового остатка - Х-масла.. Затем подключают азеотропную систему, нагревают до 240-250 С и при этой температуре проводят стадию полиэтерификации. Контроль реакции осуществляют по снижению кислотного числа и нарастанию вязкости. Синтез смолы считают оконченным при достижении кислотного числа не более 20 мг КОН/г смолы и вязкости 50%-ного раствора в ксилоле по вискозиметру ВЗ-4 60-80 с. . П р и м е PI 5. Для получения алкидной смолы для лака типа ГФ-0150, содержащего 10% кубового остатка без учета легколетучих компонентов, в трехгорлую колбу; с.мешалкой, термометром и ловушкой загружгиот 42,2 г олеина Ш, 10 г кубового остатка Х-масла, состава, приведенного в примере 4, 19,1 г глицерина, нагревают до 230°С и проводят стадию этерификации до достижения кислотного числа.не более 10 мг КОН/г. Затем добавляют 27,7 г фталевого ангидрида и 1 г малеинового ангидрида, нагревают до 230±5°С и при этой температуре реакционную массу выдерживают при перемешивании до достижения кислотного числа не более 20 мг КОН/г смолы и вязкости 50%-ного раствора в ксилоле по вискозиметру ВЗ-4 50-70 с.. Пример 6. Для получения алкидной смолы для лака типа ПФ-053, содержащего 17% кубового остатка без учета легколетучих компонентов, .в трехгорлую колбу с мешалкой, .термометром, ловушкой и обратным холодильником загружают 44 г т-аллового масла (с содержанием смоляных кислот 20%); 22,0 г фталевого ангидрида, 17 г пентаэритрита, нагревают до 220-230 С, проводят процесс этерификации до кислотного числа.порядка 30 мг КОН/г. Затем в реакционную массу загружают 17 г кубово.го остатка - Х-масла состава, приведенного в примере 1, и 1,5% ксилола от реакционной массы с учетом легколетучих компонентов кубового остатка Х-масла. Затем подключают азеотропную систему, нагревают до 240-250 С и при этой температуре проводят стадию полиэтерификадии. Контроль реакции осуществляют по снижению кислотного числа и нарастанию вязкости. Синтез смолы считают оконченнь1м при достижении кислотного числа не бо1лее 20 мГКОН/г смолы и вязкости 60%-ного раствора в ксилоле по вискозиметру ВЗ-4 40-50 с.

, П р и м е р 7. Для получения лака типа ГФ-01 поступаюттакже как в примере 1, но берут 34 г жирных кислот таллового или растительного масла, 17,5 г глицерина, 32,5 г фталевого ангидрида, 16 г кубового остатка состава, приведенного в примере 1. Процесс проводят до достижения кислотного числа не более 12 мг

кон/г и вязкости 50%-ного раствора в ксилоле по вискозиметру ВЗ-4 140190°С.

Получение алкидной смолы с использованием кубового остатка - Х-масла позволяет снизить полидисперсность системы и улучшить защитно-эксплуатационные свойства покрытий в связи с тем, что кубовый остаток участвует в реакции как полимеризационноактивное соединение, в сво.ем составе не

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

| Способ получения алкидных смол | 1978 |

|

SU730717A1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| Способ получения модифицированной алкидной смолы | 1984 |

|

SU1344760A1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| Способ получения алкидных смол | 1984 |

|

SU1219598A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2375382C2 |

| Способ получения модифицированной алкидной смолы | 1986 |

|

SU1620451A1 |

| Способ получения алкидной смолы | 1988 |

|

SU1669926A1 |

- первый сорт 130 - второй сорт 500

Внешний вид Прозрач- Соотв, ный, возможна незначительная опалесценция

Соотв.

Слой лака должен быть прозрачныйи не иметь механических включений и сыпи

56,0

50-70

8, Время высы- Не более хания до ста- пени 3 при , ч

Не темНе темнеенее

220 500

500

500

ПрозрачСоотв.

Соотв. ный, возможна незначительная опалесценция

Слой лака

Соотв,

Соотв, должен быть прозрачныйи не иметь механических включений и сыпи

58,0

40-60

54,5

W2

51,0 17,5

Не менее

0,35 0,42

Не более

со аржит сложноэфирных групп, что приводит к снижению удельного сойёржaF ия сложноэфирных группировок в смоле.

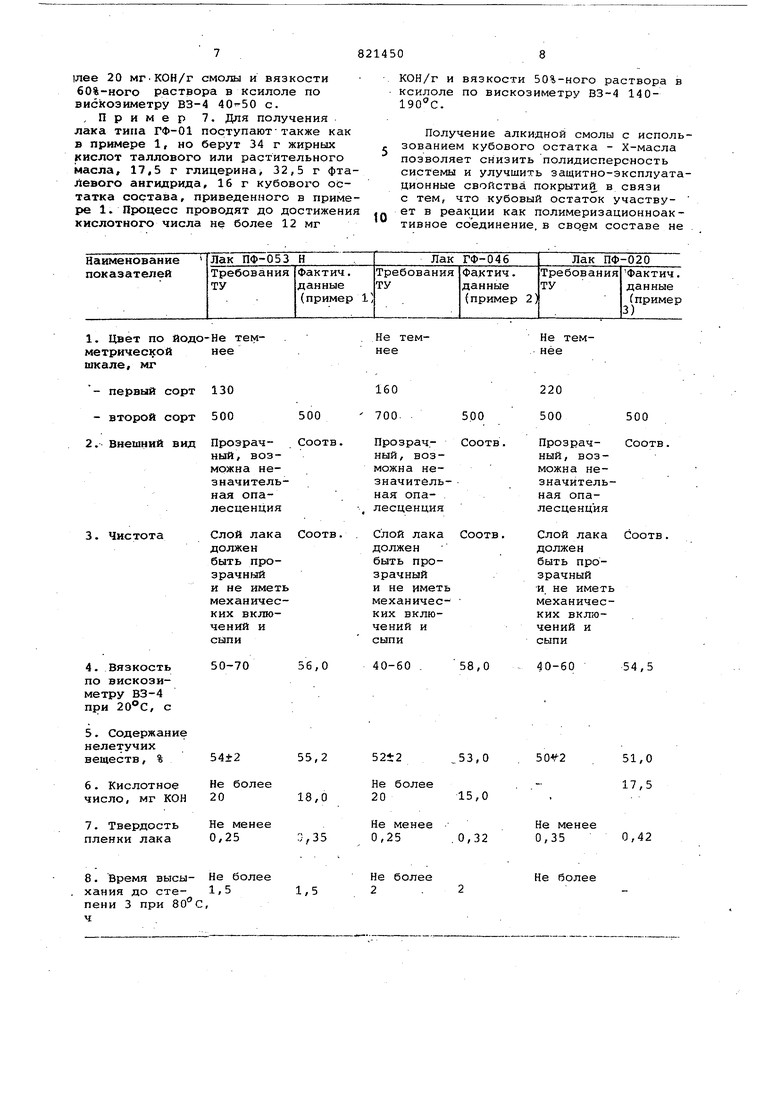

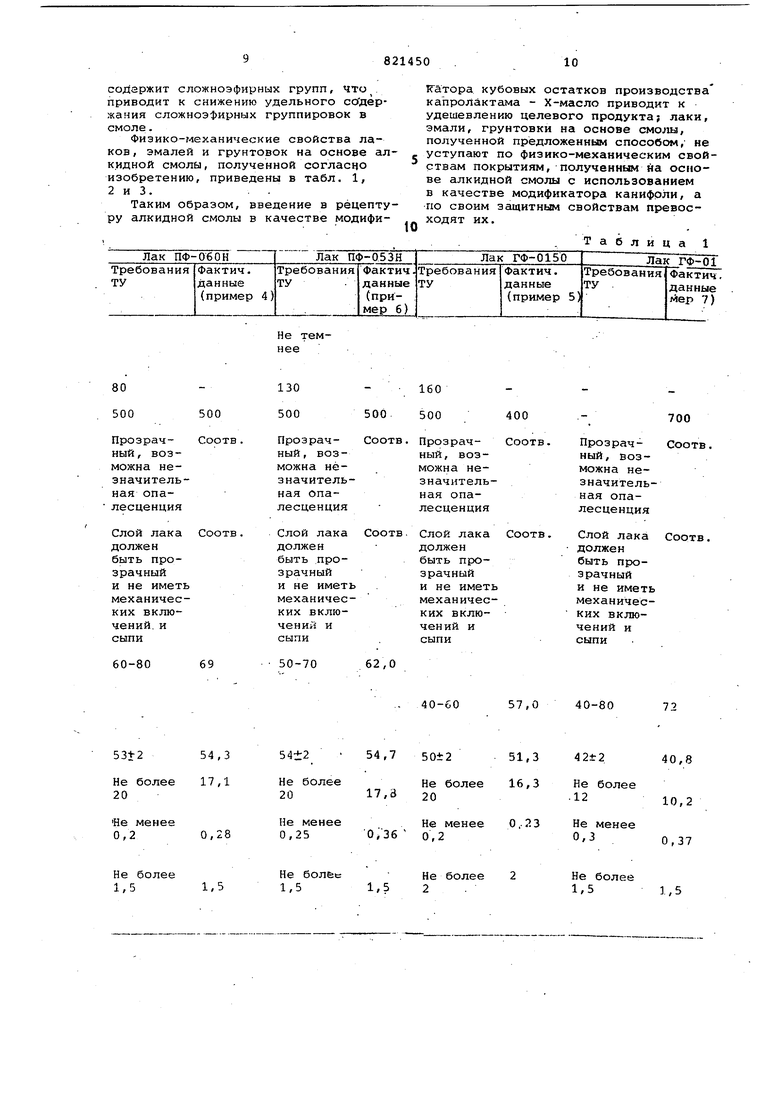

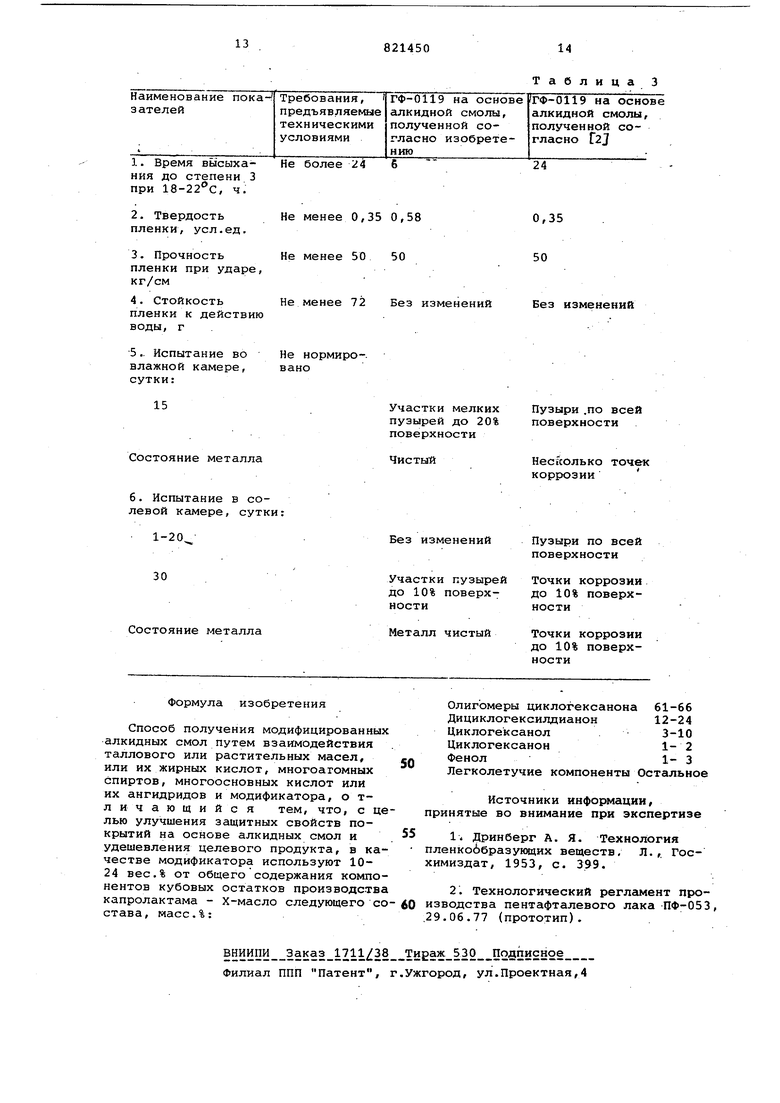

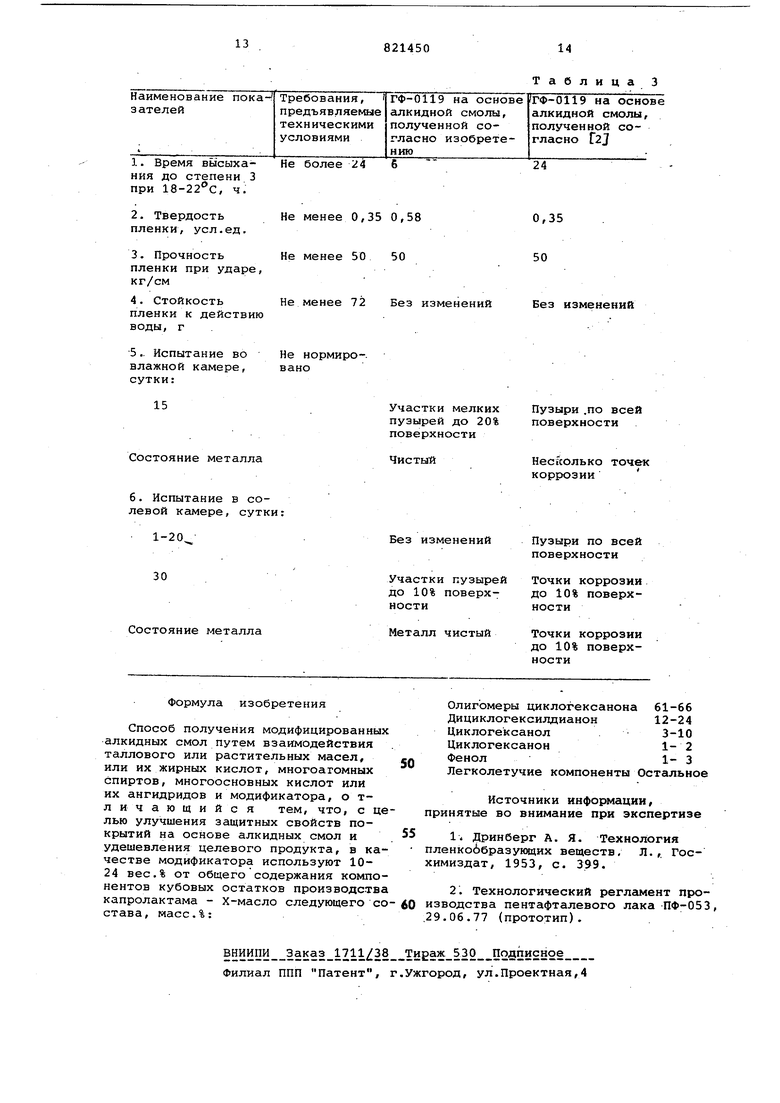

Физико-механические свойства лаков , эмалей и грунтовок на основе алк.идной смолы, полученной согласно изобретению, приведены в табл. 1, 2 и 3.. .

Таким образом, введение в рецептуру алкидной смолы в качестве модифиНе темнееПрозрачСоотв, Прозрачный , возный, возможна неможна незначительзначительная опаная опалесценциялесценция Слой лака Соотв, Слой лака должен должен быть пробыть прозрачныйзрачный и не иметь и не иметь механичесмеханических вклюких включений и чений, и сыпи сыпи

54±2

54,3 17,1

Не более 20

Не менее

0,28 0,25

Не более

Не более

1,5 1,5 1,5

Катора кубовых остатков производства капролактама - Х-масло приводит к удешевлению целевого продукта лаки, эмали, грунтовки на основе смолы, полученной предложенным способом, не уступают по физико-механическим свойствам покрытиям, полученным на основе алкидной смолы с использованием в качестве модификатора канифоли, а по своим защитным свойствам превосходят их.

Т а б л и

Ц а Соотв. Прозр ный, можна значи ная о лесце Соотв. Слой долже быть зрач и не меха ких чени сыпи

57,0

40-80

40-60

72

51,3

50±2

42±2

40,8 16,3

Не более

Не более .12 20 10,2

0,23

Не менее

Не менее 0,3 0,2 0,37

Не более

Не более

1,5 1,5 2 ПрозрачСоотв. чСоотв, ный, возознеможна неельзначительаная опациялесценция Соотв. Слой лака ака Соотв. должен быть проройзрачный меть и не иметь чесмеханичеслюких включений и и сыпи

Коррозия

Коррозия 50% 100% поверхповерхностиности

Коррозия

Без измене30% поверхнияности

Темные пятна Точечная на 30% поверх-коррозия ности на всей поверхносКоррозия

Коррозия . Коррозия 50% поверх- 100% по45% поверхностиности верхности

Коррозия 5% Коррозия

Без изменеповерхности 35% поний

Таблица

Коррозия 50%.поверхности

Без изменения

Темные, пятна на 20% поверхности

Темные пятна на 8% поверхностиверхности

Таблица

Авторы

Даты

1981-04-15—Публикация

1978-04-17—Подача