(54) СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ МЕТАЛЛИЧЕСКИХ

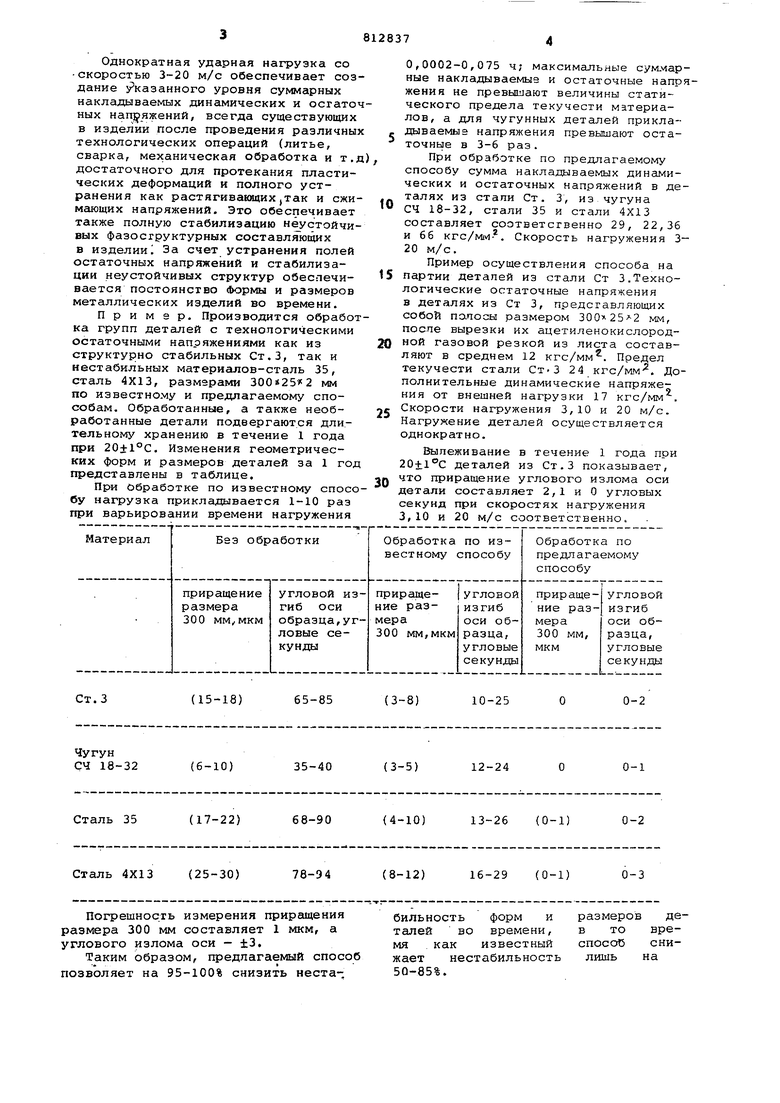

ИЗДЕЛИЙ Однократная ударная нагрузка со скоростью 3-20 м/с обеспечивает соз дание у казанного уровня суммарных накладываемых динамических и остато ных нап яжений, всегда существующих в изделии после проведения различны технологических операций (литье, сварка, механическая обработка и т,д достаточного для протекания пластических деформаций и полного устранения как растягивакнцих ,так и сжи мающих напряжений. Это обеспечивает также полную стабилизацию неустойчивых фазосгруктурных составляющих в изделии За счет устранения полей остаточных напряжений и стабилизации неустойчивьах структур обеспечивается постоянство Формы и размеров металлических изделий во времени. П р и м эр. Производится обработ ка групп деталей с технологическими остаточными напряжениями как из структурно стабильных Ст.З, так и нестабильных материалов-сталь 35, сталь 4X13, размерами мм по известному и предлагаемому способам. Обработанные, а также необработанные детали подвергаются длительному хранению в течение 1 года при 20+1°С. Изменения геометрических форм и размеров деталей за 1 год представлены в таблице. При Обработке по известному спосо бу нагрузка прикладывается 1-10 раз при варьировании времени нагружения 0,0002-0,075 ч; максимальные суммарные накладываемые и остаточные напряжения не превышают величины статического предела текучести материалов, а для чугунных деталей прикладываемые напряжения превышают остаточные Б 3-6 раз. При обработке по предлагаемому способу сумма накладываемых динамических и остаточных напряжений в деталях из стали Ст. 3, из чугуна СЧ 18-32, стали 35 и стали 4X13 составляет соответсгвенно 29, 22,36 и 66 кгс/Mivi-. Скорость нагружения 320 м/с. Пример осуществления способа на партии деталей из стали Ст 3.Технологические остаточные напряжения в деталях из Ст 3, представляющих собой папосы размером мм, после вырезки их ацетиленокислородной газовой резкой из листа составляют в среднем 12 кгс/мм. Предел текучести стали Ст-З 24 кгс/мм. Дополнительные динамические напряжения от внешней нагрузки 17 кгс/мм . Скорости нагружения 3,10 и 20 м/с. Нагружение деталей осуществляется однократно. Вылеживание в течение 1 года при 20+1°С деталей из Ст.З показывает, что приращение углового излома оси детали составляет 2,1 и О угловых секунд при скоростях нагружения 3,10 и 20 м/с соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления металлических изделий | 1990 |

|

SU1763496A1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017835C1 |

| Способ упрочнения металлических изделий | 1984 |

|

SU1198124A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ восстановления металлических изделий | 1989 |

|

SU1673609A1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| РАЗЪЕМНОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 1987 |

|

RU2154223C2 |

| Способ термомеханической обработки металлических изделий | 1982 |

|

SU1135779A1 |

(15-18)

65-85

Ст.З

;i7-22)

68-90

Сталь 35

78-Э4

(25-30)

Сталь 4X13

Погрешность измерения приращения размера 300 мм составляет 1 мкмг а углового излома оси - ±3,

Таким образом, предлагаемый способ позволяет на 95-100% снизить неста0-2

10-25

(3-8)

13-26 (0-1)

0-2

(4-10)

0-3

16-29 (0-1)

(8-12)

бильность форм италей во времени,мя как известныйжает нестабильность 50-85%.

Использование предлагаемого способа стабилизации формы и размеров металлических изделий обеспечивает по сравнению с известными способгми повышение стабильности форм и размеров в 1,5 раза сокращение длительности проведения операции, стабилизации от 10 до 1000 раз, что значительно повышает качество и надежность металлических изделий и производительность процесса.

Формула изобретения

Способ стабилизации формы и размеров металлических изделий, включающий однократное силовое воздействие, отличающийся тем, что, с целью исключения изменения формы и размеров изделий с течением времени, изделие нагружают ударной нагрузкой со скоростью 3-20 м/с при 5 максимальных суммарных накладываемых и остаточных напряжениях, превышающих статический предел текучести материала в 1,2 раза.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1979-01-31—Подача