Изобретение относится к обработке металлов давлением и может быть использовано при горячем прессовании, выдавливании и закрытой объемной штамповке изделий типа стержня с головкой или фланцем.

Известен способ горячего деформирования металлов, по которому на торцы и боковую поверхность заготовки наносят защитно-смазочное покрытие, нагревают заготовку до температуры деформации, размещают ее в контейнере, нагретом до температуры деформации, прессуют пуансоном, нагретым до температуры ниже температуры деформации, и удаляют из контейнера.

Недостатком известного способа является возможность образования пресс-утя- жины, а также сложность удаления деформированных изделий из полости контейнера, снижающие качестве изделий.

Целью изобретения является повышение качества изделий за счет устранения возникновения пресс-утяжины и облегчение удаления изделий из контейнера.

Для этого по способу горячего деформирования металлов, включающему нанесение на торцы и боковую поверхность

VI

00

Јь

со чэ о

аготовки защитно-смазочного покрытия, агрев заготовки до температуры деформаии, размещение ее в контейнере, дефорирование пуансоном и удаление из онтейнера, в начальный момент деформирования охлаждают слой покрытия и торцевую поверхность заготовки, обращенную в торону ,дЬ температуры, при коорой вязкость покрытия превышает предел екучести деформируемого металла, а после еформирования нагревают слой покрытия и контактирующие с ним торцевые поверхности пуансона и заготовки до температуры еформации металла.

Повторный нагрев слоя смазки и конактирующих с ним торцевых поверхностей изделий и пуансона производят после извлечения заготовки из контейнера.

Кроме того, на торец заготовки, обращенный к пуансону, наносят покрытие, скорость Изменения вязкости Которого выше скорости изменения вязкости покрытия, нанесенного на ее боковые поверхности. По- сИвдн ее повышает производительность.

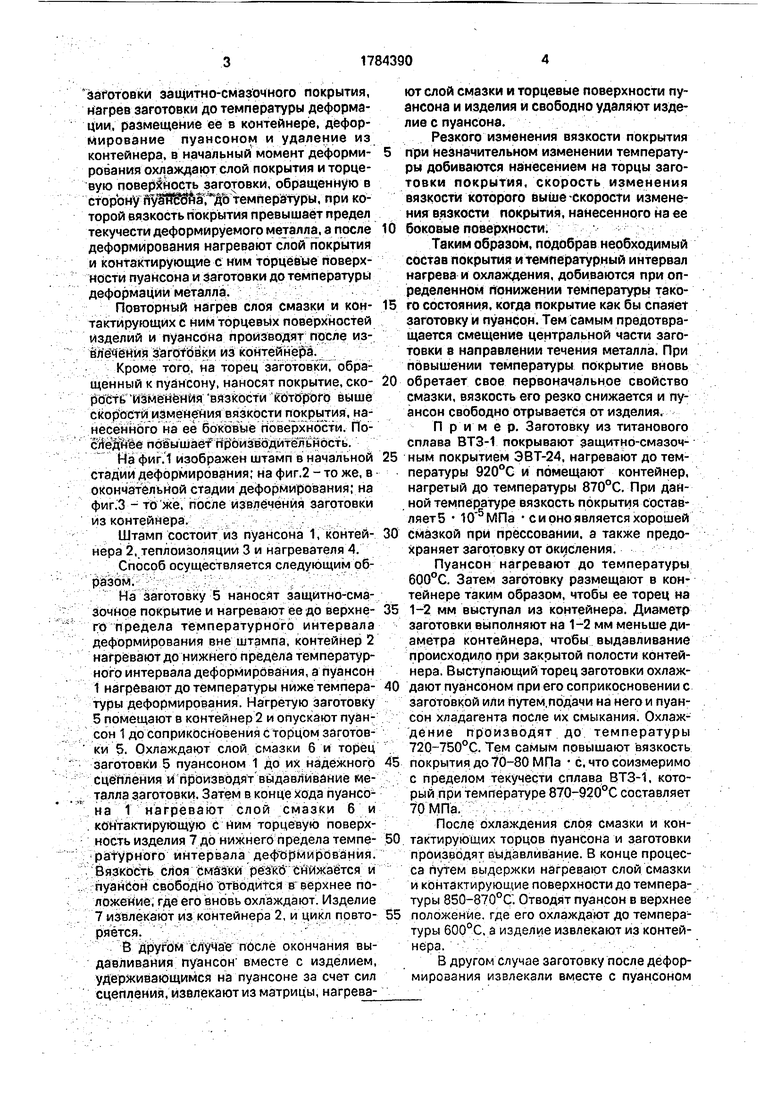

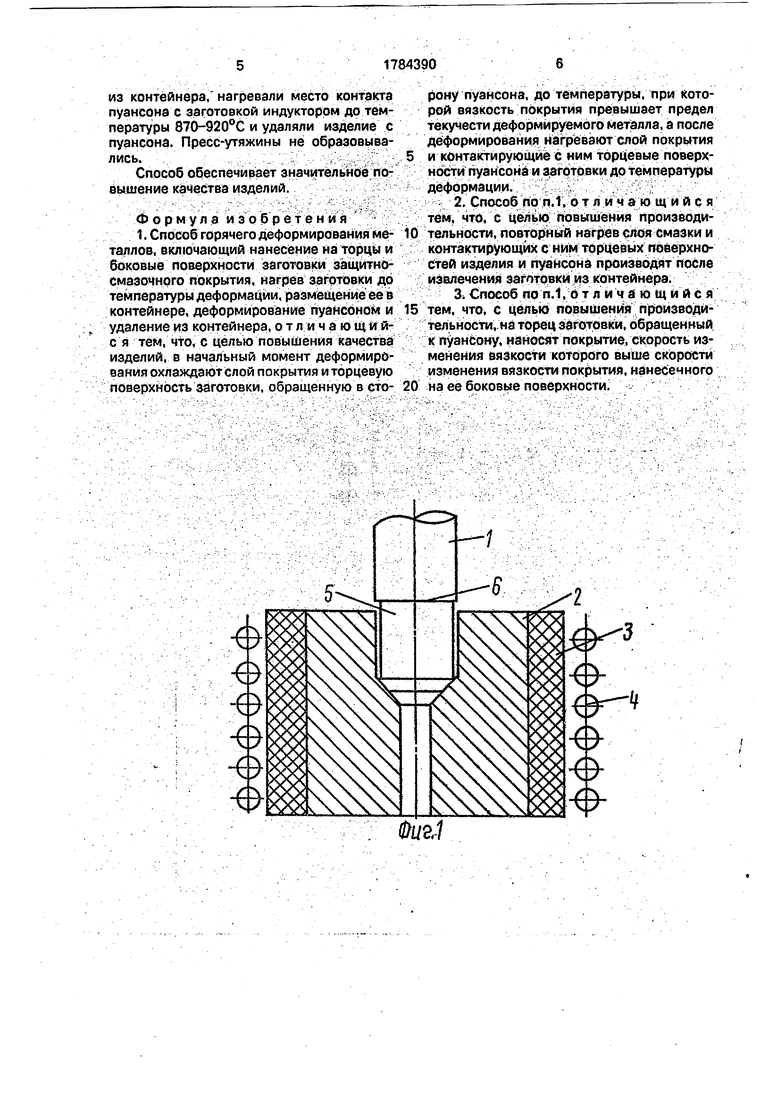

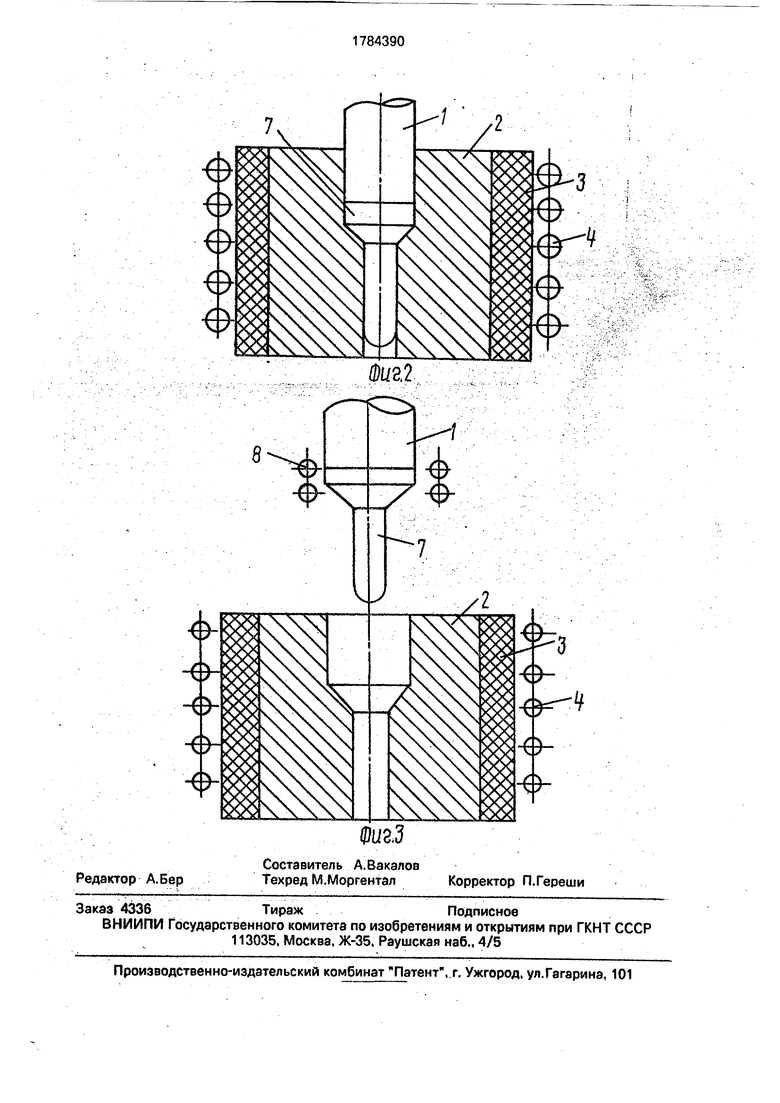

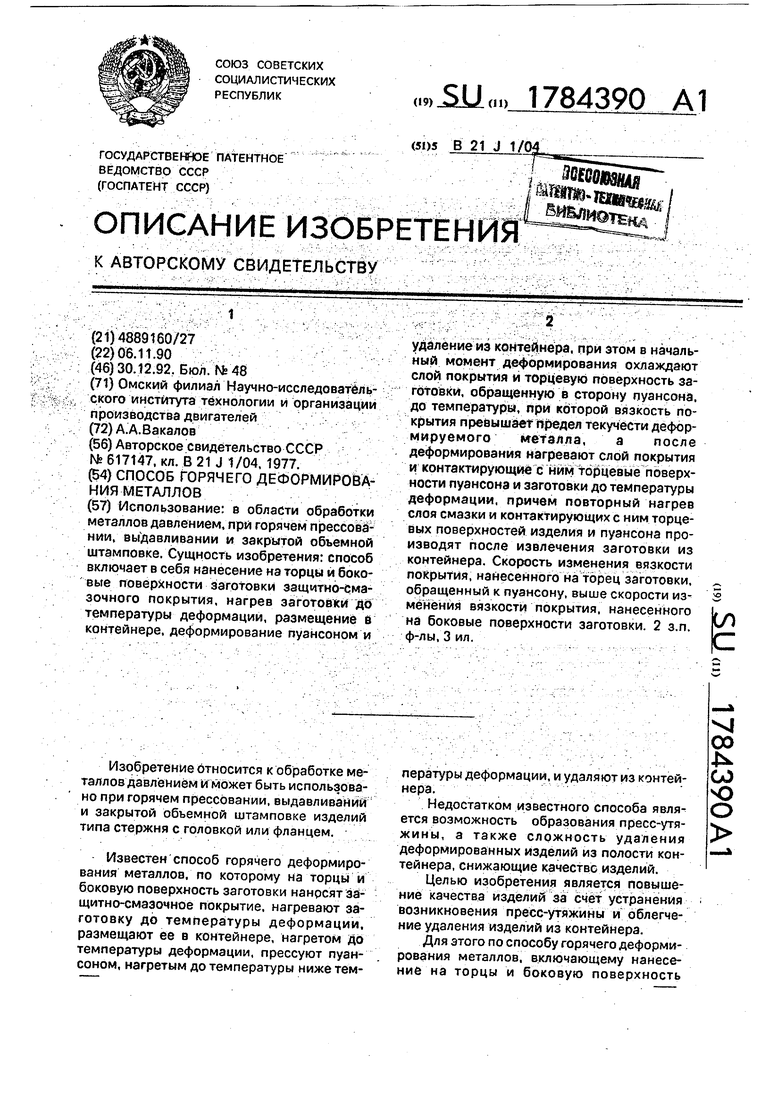

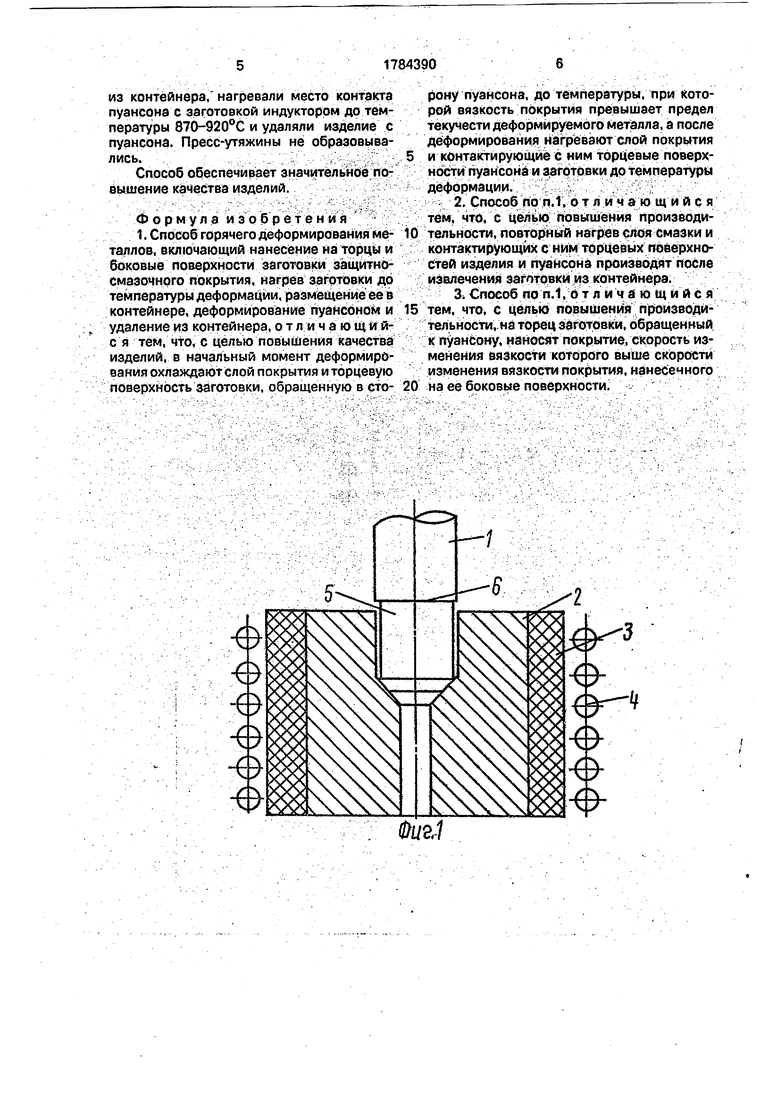

На фиг.1 изображен штамп в начальной стадии деформирования; на фиг.2 - то же, в окончательной стадии деформирования; на фиг.З - то же. после извлечения заготовки из контейнера.

Штамп состоит из пуансона 1, контейнера 2, теплоизоляции 3 и нагревателя 4.

Способ осуществляется следующим образом.

На заготовку 5 наносят защитно-смазочное покрытие и нагревают ее до верхнего предела температурного интервала деформирования вне штампа, контейнер 2 нагревают до нижнего предела температурного интервала деформирования, а пуансон 1 нагревают до температуры ниже температуры деформирования. Нагретую заготовку 5 помещают в контейнер 2 и опускают пуансон 1 до соприкосновения с торцом заготовки 5. Охлаждают слой смазки 6 и торец заготовки 5 пуансоном 1 до их надежного сцепления и производят выдавливание металла заготовки. Затем в конце хода пуансо- на 1 нагревают слой смазки 6 и контактирующую с ним торцевую поверхность изделия 7 до нижнего предела температурного интервала деформирования. Вязкость слоя смазки резкб снижается и пуанйон свободно отводится в верхнее положение, где его вновь охлаждают. Изделие 7 извлекают из контейнера 2, и цикл повторяется.

6 другом случае после окончания выдавливания пуансон вместе с изделием, удерживающимся на пуансоне за счет сил сцепления, извлекают из матрицы, нагревают слой смазки и торцевые поверхности пуансона и изделия и свободно удаляют изделие с пуансона.

Резкого изменения вязкости покрытия

при незначительном изменении температуры добиваются нанесением на торцы заготовки покрытия, скорость изменения вязкости которого выше-скорости изменения вязкости покрытия, нанесенного на ее

боковые поверхности.

Таким образом, подобрав необходимый состав покрытия и температурный интервал нагрева и охлаждения, добиваются при определенном понижении температуры такого состояния, когда покрытие как бы спаяет заготовку и пуансон. Тем самым предотвращается смещение центральной части заготовки 8 направлении течения металла. При повышении температуры покрытие вновь

обретает свое первоначальное свойство смазки, вязкость его резко снижается и пуансон свободно отрывается от изделия.

Пример. Заготовку из титанового сплава ВТЗ-1 покрывают защитно-смазочным покрытием ЭВТ-24, нагревают до температуры 920°С и помещают контейнер, нагретый до температуры 870°С. При данной температуре вязкость покрытия состав- ляетб 10 МПа си оно является хорошей

смазкой при прессовании, а также предохраняет заготовку от окисления.

Пуансон нагревают до температуры 600°С. Затем заготовку размещают в контейнере таким образом, чтобы ее торец на

1-2 мм выступал из контейнера. Диаметр заготовки выполняют на 1-2 мм меньше диаметра контейнера, чтобы выдавливание происходило при закрытой полости контейнера. Выступающий торец заготовки охлаждают пуансоном при его соприкосновении с заготовкой или путем подачи на негой пуансон хладагента после их смыкания. Охлаждение производят до температуры 720-750°С. Тем самым повышают вязкость

покрытия до 70-80 МПа с, что соизмеримо с пределом текучести сплава ВТЗ-1. который при температуре 870-920°С составляет 70 МПа.

После охлаждения слоя смазки и контактирующих торцов пуансона и заготовки производят выдавливание. В конце процесса путем выдержки нагревают слой смазки и контактирующие поверхности до температуры 850-870°С. Отводят пуансон в верхнее

положение, где его охлаждают до температуры 600°С, а изделие извлекают из контейнера.

В другом случае заготовку после деформирования извлекали вместе с пуансоном

из контейнера, нагревали место контакта пуансона с заготовкой индуктором до температуры 870-920°С и удаляли изделие с пуансона. Пресс-утяжины не образовывались..

Способ обеспечивает значительное повышение качества изделий.

Формула изобретения 1. Способ горячего деформирования ме- таллов, включающий нанесение на торцы и боковые поверхности заготовки защитно- смазочного покрытия, нагрев заготовки до температуры деформации, размещение ее в контейнере, деформирование пуансоном и удаление из контейнера, отличающийся тем, что, с целью повышения качества изделий, в начальный момент деформирования охлаждают слой покрытия и торцевую поверхность заготовки, обращенную в сто-

рону пуансона, до температуры, при которой вязкость покрытия превышает предел текучести деформируемого металла, а после деформирования нагревают слой покрытия и контактирующие с ним торцевые поверхности пуансона и заготовки до температуры деформации. .

2.Способ по п.1. о т л и ч а ю щ и и с я тем, что, с целью повышения производительности, повторный нагрев слоя смазки и контактирующих с ним торцевых поверхностей изделия и пуансона производят после извлечения заготовки из контейнера.

3.Способ по п.1, отличающийся тем, что, с целью повышения производительности, на торец заготовки, обращенный к пуансону, наносят покрытие, скорость изменения вязкости которого выше скорости изменения вязкости покрытия, нанесенного на ее боковые поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ горячей изотермической штамповки в закрытых штампах | 1990 |

|

SU1794577A1 |

| Способ получения изделий типа тонкостенных стаканов | 1981 |

|

SU996048A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108882C1 |

| Способ получения изделий из чугуна | 1981 |

|

SU988398A1 |

| Способ изготовления изделий из труднодеформируемых материалов | 1981 |

|

SU1015951A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Контейнер для горячего уплотнения порошков тугоплавких металлов | 1980 |

|

SU865532A1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

Использование: в области обработки металлов давлением, при горячем прессовании, выдавливании и закрытой объемной штамповке. Сущность изобретения: способ включает в себя нанесение на торцы и боковые поверхности заготовки защитно-смазочного покрытия, нагрев заготовки до температуры деформации, размещение в контейнере, деформирование пуансоном и удаление из контейнера, при этом в начальный момент деформирования охлаждают слой покрытия и торцевую поверхность заготовки, обращенную в сторону пуансона, до температуры, при которой вязкость покрытия превышает предел текучести деформируемого металла, а после деформирования нагревают слой покрытия и контактирующие с ним торцевые поверхности пуансона и заготовки до температуры деформации, причем повторный нагрев слоя смазки и контактирующих с ним торцевых поверхностей изделия и пуансона производят после извлечения заготовки из контейнера. Скорость изменения вязкости покрытия, нанесенного на торец заготовки, обращенный к пуансону, выше скорости изменения вязкости покрытия, нанесенного на боковые поверхности заготовки. 2 з.п. ф-лы, 3 ил.

(to/ctf

7

Редактор А.Бер

Составитель А.Вакалов Техред М.Моргентал

3

вигЗ

Корректор П.Гереши

| Способ получения изделий из труднодеформируемых металлов | 1977 |

|

SU617147A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-11-06—Подача