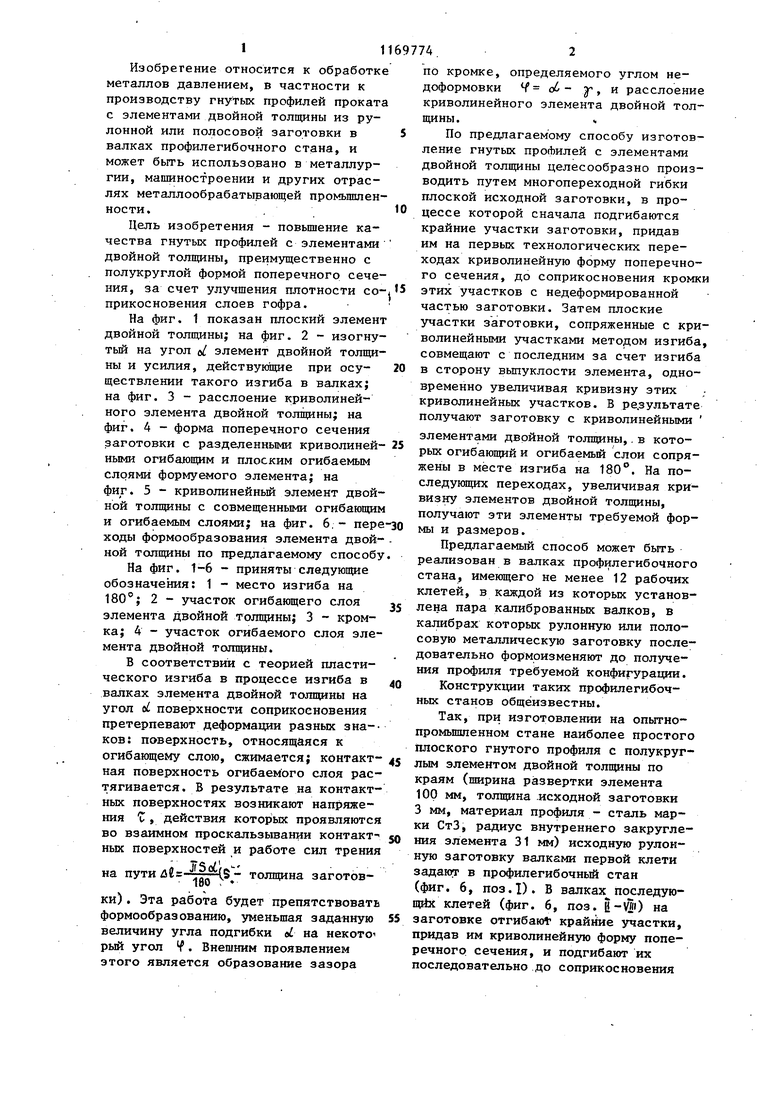

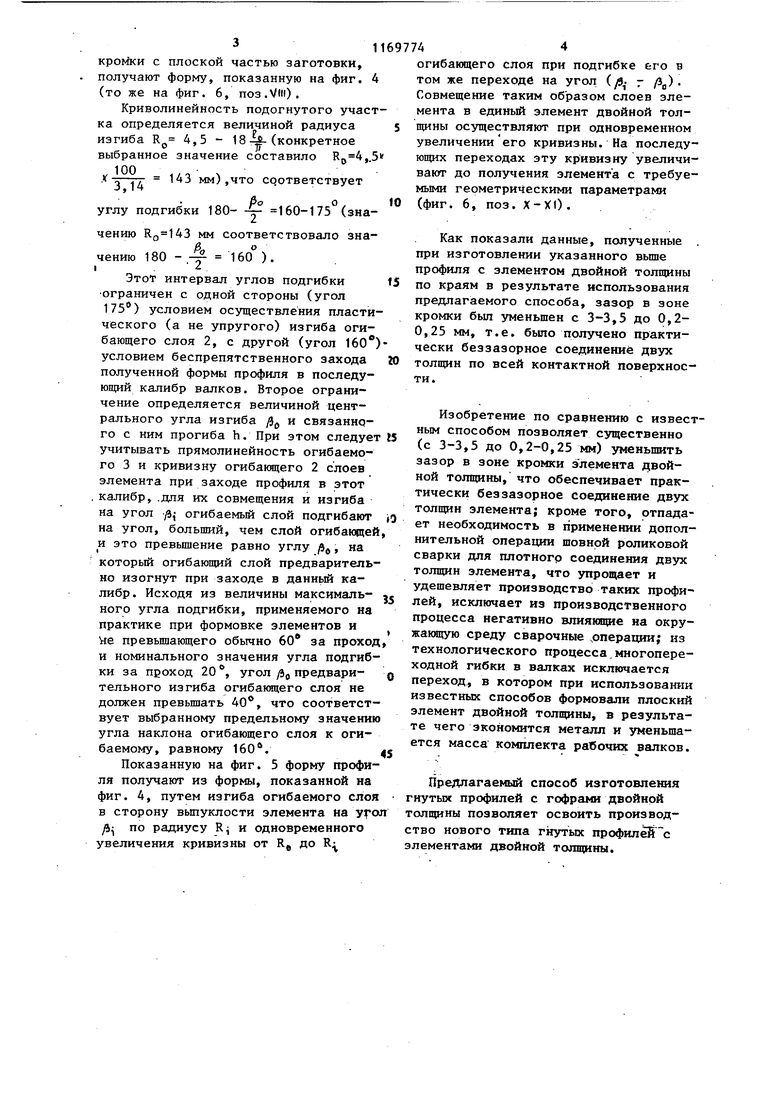

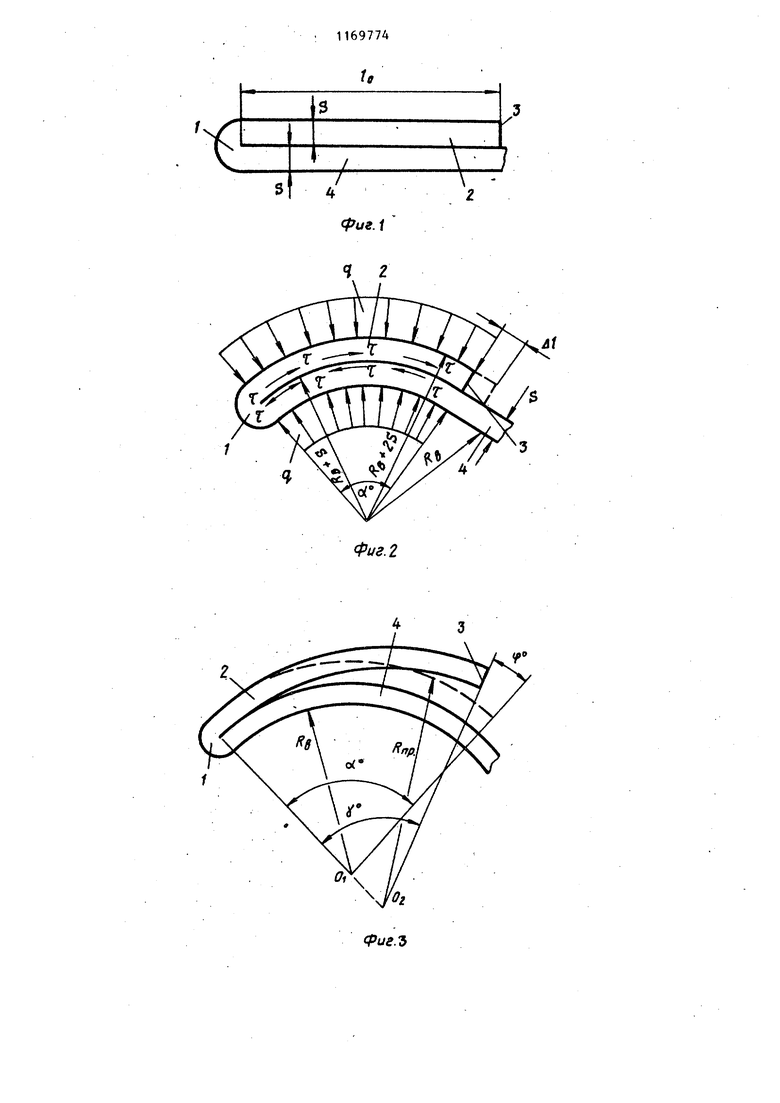

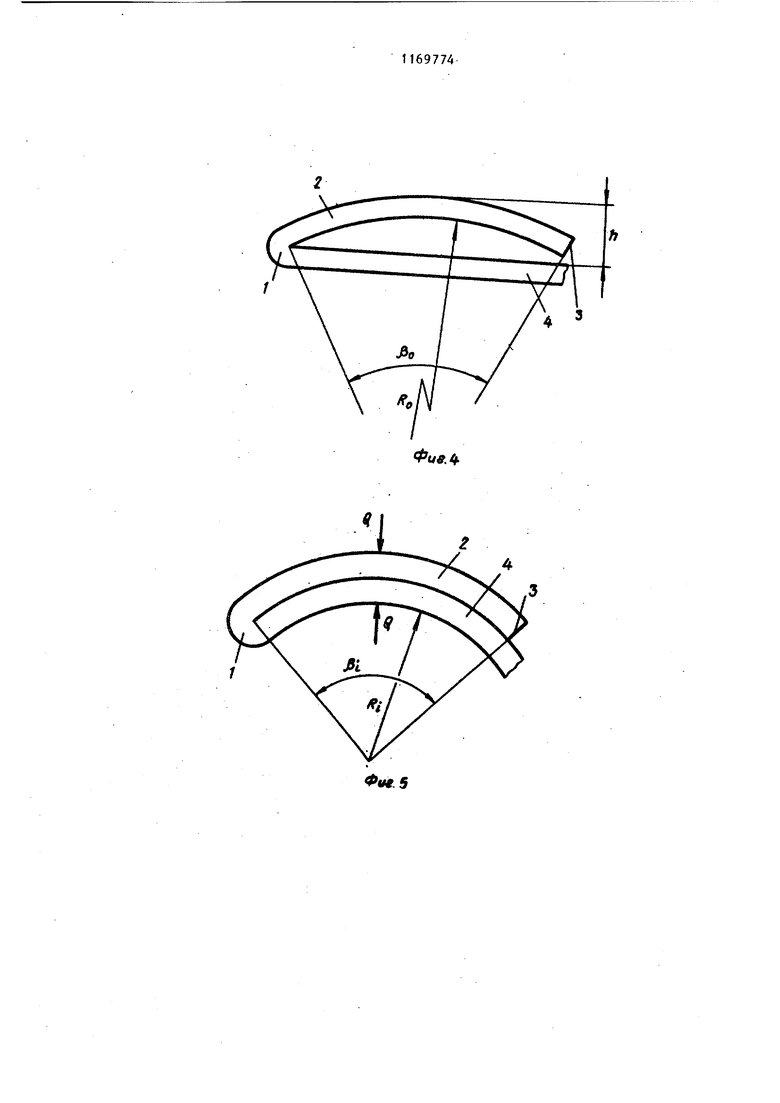

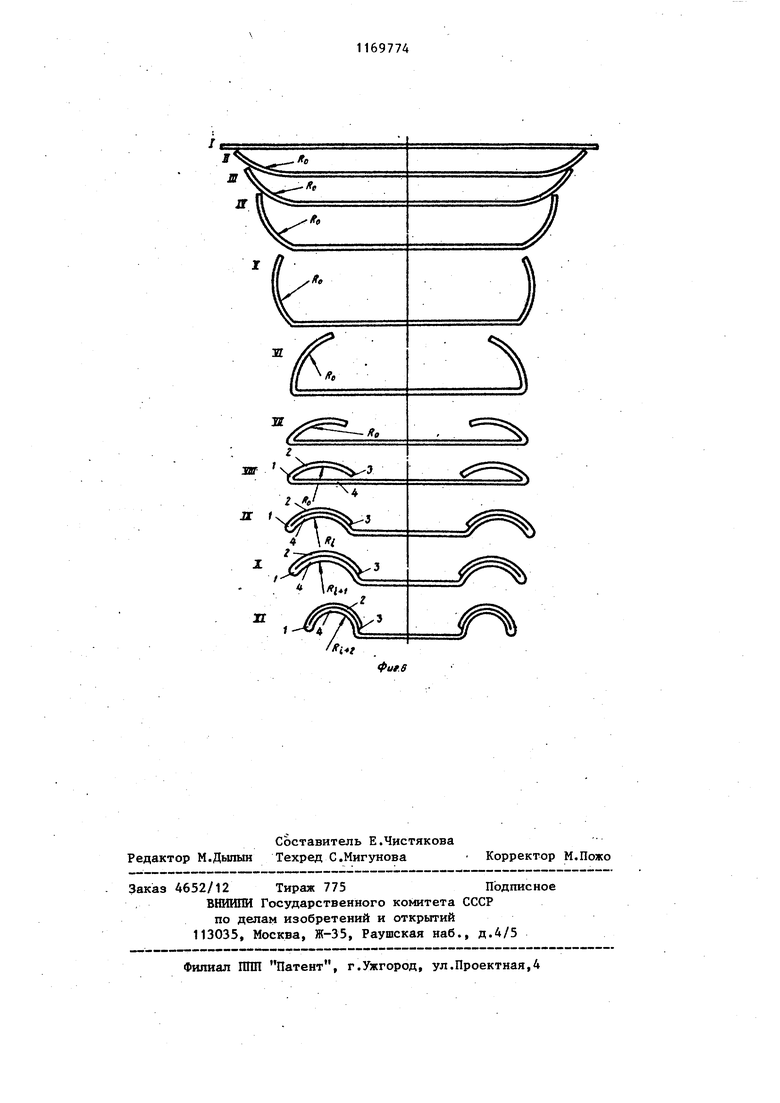

si Изобретение относится к обработке металлов давлением, в частности к производству гнутых профилей проката с элементами двойной толщины из рулонной или полосовой заготовки в валках профилегибочного стана, и может быть использовано в металлургии, машиностроении и других отраслях металлообрабатывающей промьшшенности,. Цель изобретения - повьшение качества гнутых профилей с элементами двойной толщины, преимущественно с полукруглой формой поперечного сечеиия, за счет улучшения плотности coприкосновения слоев гофра. На фиг. 1 показан плоский элемент двойной толщины; на фиг. 2 - изогнутый на угол а/ элемент двойной толщины и усилия, действукщие при осуществлении такого изгиба в валках; на фиг. 3 - расслоение криволинейного элемента двойной толщины; на фиг. 4 - форма поперечного сечения заготовки с разделенными криволинейными огибающим и плоским огибаемым слоями формуемого элемента; на фиг. 5 - криволинейньй элемент двойной толщины с совмещенными огибающим и огибаемым слоями; на фиг. 6,- пере ходы формообразования элемента двоиной толщины по предлагаемому способу На фиг. 1-6 - приняты следующие обозначения: 1 - место изгиба на 180°; 2 - участок огибающего слоя элемента двойной толщины; 3 - кромка; 4 - участок огибаемого слоя элемента двойной толщины. В соответствии с теорией пластического изгиба в процессе изгиба в валках элемента двойной толщины на угол d поверхности соприкосновения претерпевают деформации разных зна-ков: поверхность, относящаяся к огибающему слою, сжимается; контактная поверхность огибаемого слоя растягивается. В результате на контактных поверхностях возникают напряжения , действия которых проявляются во взаимном проскальзывании контактных поверхностей и работе сил трения на пути ( толщина заготовки) . Эта работа будет препятствовать формообразованию, уменьшая заданную величину угла подгибки oL на некото рый угол f. Внешним проявлением этого является образование зазора по кромке, определяемого углом недоформовки Ч ci - - , и расслоение криволинейного элемента двойной толщины .По предлагаемому способу изготовление гнутых проЛилей с элементами двойной толщины целесообразно производить путем многопереходной гибки плоской исходной заготовки, в процессе которой сначала подгибаются крайние участки заготовки, придав им на первых технологических переходах криволинейную форму поперечного сечения, до соприкосновения кромки этих участков с недеформированной частью заготовки. Затем плоские участки заготовки, сопряженные с криволинейными участками методом изгиба совмещают с последним за счет изгиба в сторону вьшуклости элемента, одновременно увеличивая кривизну этих криволинейных участков. В ре.зультате получают заготовку с криволинейными элементами двойной толщины,, в которых огибающий и огибаемьй слои сопряжены в месте изгиба на 180°. На последунлцих переходах, увеличивая кривизну элементов двойной толщины, получают эти элементы требуемой формы и размеров. Предлагаемый способ может быть реализован в валках профилегибочного стана, имеющего не менее 12 рабочих клетей, в каждой из которых установлена пара калиброванных валков, в калибрах которых рулонную или полосовую металлическую заготовку последовательно формризменяют до получения профиля требуемой конфигурации. Конструкции таких профилегибочных станов общеизвестны. Так, при изготовлении на опытнопромьшшенном стане наиболее простого плоского гнутого профиля с полукруглым элементом двойной толщины по краям (ширина развертки элемента 100 мм, толщина .исходной заготовки 3 мм, материал профиля - сталь марки СтЗ, радиус внутреннего закругления элемента 31 мм) исходную рулонную заготовку валками первой клети задают в профилегибочньй стан (фиг. 6, поз.I). В валках последующих клетей (фиг. 6, поз. Ц-У||) на заготовке отгибаю краййие участки, придав им криволинейную форму поперечного сечения, и подгибают их последовательно до соприкосновения с плоской частью заготовки, получают форму, показанную на фиг. 4 (то же на фиг. 6, поз.УШ). Криволинейность подогнутого участ ка определяется величиной радиуса изгиба Rjj 4,5 - 18 li-(конкретное выбранное значение составило ,.5 143 мм),что сдответствует 3,14 - А 160-175 (знауглу подгибки 180 2 чению мм соответствовало значению 180 -.-у- 160°). Этот интервал углов подгибки ограничен с одной стороны (угол 175°) условием осуществления пласти ческого (а не упругого) изгиба огибающего слоя 2, с другой (угол 160 условием беспрепятственного захода полученной формы профиля в последующий калибр валков. Второе ограничение определяется величиной центрального угла изгиба /3 и связанного с ним прогиба h. При этом следует учитывать прямолинейность огибаемого 3 и кривизну огибакнцего 2 слоев элемента при заходе профиля в этот , калибр, .для их совмещения и изгиба на угол -ft огибаемый слой подгибают на угол, больщий, чем слой огибающей и это превышение равно углу ft, на который огибающий слой предваритель но изогнут при заходе в данный калибр. Исходя из величины максимального угла подгибки, применяемого на практике при формовке элементов и Vie превышающего обычно 60 за прохо и номинального значения угла подгиб ки за проход 20% угол предварительного изгиба огибающего слоя не должен превышать 40, что соответст вует выбранному предельному значени угла наклона огибающего слоя к огибаемому, равному 160. Показанную на фиг. 5 форму профи ля получают из формы, показанной на фиг. 4, путем изгиба огибаемого сло в сторону вьтуклости элемента на у по радиусу R и одновременного увеличения кривизны от R до R огибакщего слоя при подгибке его в том же переходе на угол (fl - /3) . Совмещение таким образом слоев элемента в единый элемент двойной толщины осуществляют при одновременном увеличении его кривизны. На последующих переходах эту кривизну увеличивают до получения элемента с требуемыми геометрическими параметрами (фиг. 6, поз. X-XI) . Как показали данные, полученные . при изготовлении указанного выше профиля с элементом двойной толщины по краям в результате использования предлагаемого способа, зазор в зоне кромки был уменьшен с 3-3,5 до 0,20,25 мм, т.е. было получено практически беззазорное соединение двух толщин по всей контактной поверхности. Изобретение по сравнению с известным способом позволяет существенно (с 3-3,5 до 0,2-0,25 мм) уменьшить зазор в зоне кромки элемента двойной толщины, что обеспечивает практически без зазорное соединение двзпс толщин элемента; кроме того, отпадает необходимость в применении дополнительной onepaivffl шовной роликовой сварки для плотногр соединения двух толщин элемента, что упрощает и удешевляет производство таких профилей, исключает из производственного процесса негативно влияющие на окружающую среду сварочные .операции; из технологического процесса многопереходной гибки в валках исклккчается переход, в котором при использовании известных способов формовали плоский элемент двойной толщины, в результате чего экономится металл и уменьшается масса комплекта рабочих валков. Предлагаемый способ изготовления нутых профилей с гофрами двойной олщины позволяет освоить производтво нового типа гнутых профилей с лементами двойной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилейзАМКНуТОгО и пОлузАМКНуТОгО СЕчЕНия | 1979 |

|

SU837466A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

| Способ изготовления сортовых гнутых профилей | 1985 |

|

SU1291237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых профи-лЕй зАМКНуТОгО и пОлузАМКНуТОгОСЕчЕНия | 1979 |

|

SU837467A1 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| Способ изготовления @ -образных гнутых профилей | 1986 |

|

SU1388141A1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ЭЛЕМЕНТАМИ ДВОЙНОЙ ТОЛЩИНЫ, преимущественно с полукруглой формой поперечного сечения и с огибающим слоем, расположенным со стороны вьтуклости путем многопереходной гибки в валках, включающей получение заготовки с разделенными однотолщин- ными огибающим и огибаемым слоями элемента, последукицее их совмещение и отформовку элемента двойной толщины выпуклостью от огибаемого слоя, отличающийся тем, что, с целью повьшения качества профилей, за счет улучшения плотности соприкосновения слоев элемента двойной толщины, на первых переходах крайним участкам заготовки придают криволинейную форму поперечного сечения, образуя огибающий слой, а совмещение слоев осуществляют одновременно с, началом формовки элемента двойной S толщины за счет изгиба огибаемого слоя в сторону выпуклости элемента с одновременным увеличением кривизны огибающего слоя, при этом огибаемый слой изгибают в,-большей степени,чем огибающий, -на величину, равную кривизне огибающего слоя на предшествукяцем переходе.

ffue.l

Г

Фиг.Ъ

Фи9Л

,Э

&

уш

| Теория и технология производства экономичных гнутых профилей проката, вьш | |||

| XV | |||

| Сборник трудов УкрНИИмета, Харьков, 1970, с | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1985-07-30—Публикация

1984-05-04—Подача