со

00

;о

00

Изобретение относится к обработке металлов давлением, а именно к оборудованию, применяемому для производства гнутых профилей, и предназначено для использования преимущественно в черной металлургии и машиностроении.

Цель изобретения - повышение стойкости инструмента за счет обеспечения равномерного восстановления геометрии рабочего участка охватываемого валка при снятии части металла формуемой заготовкой в процессе профилирования.

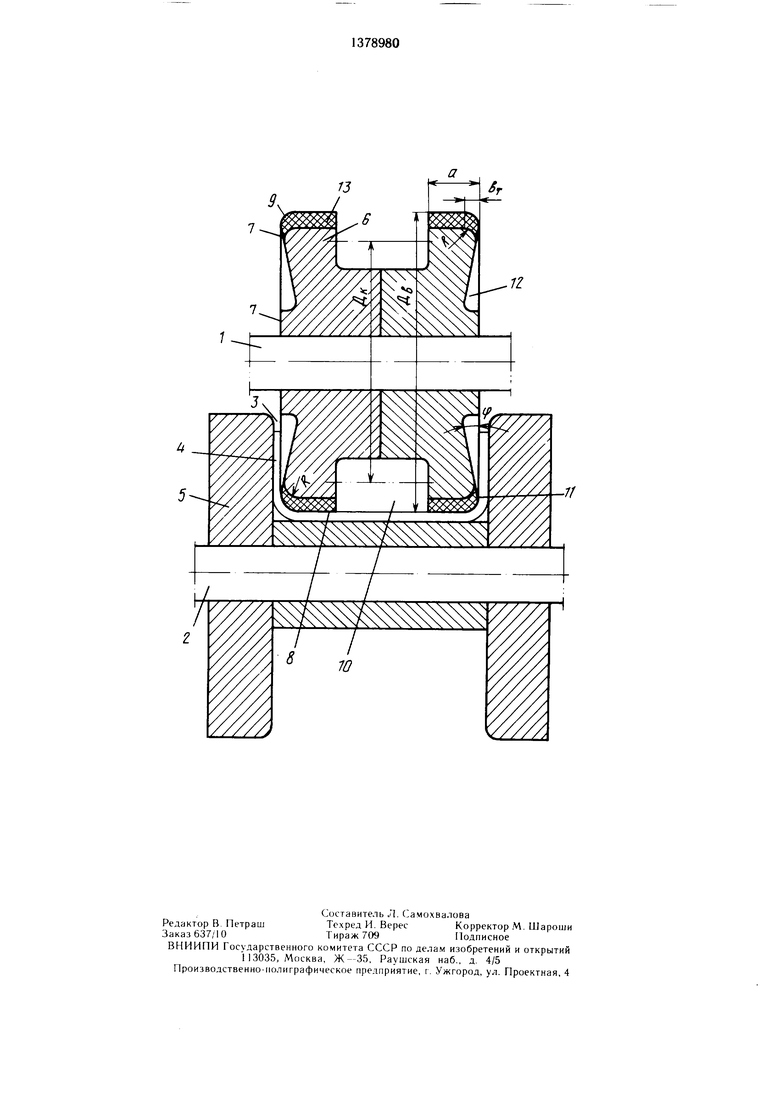

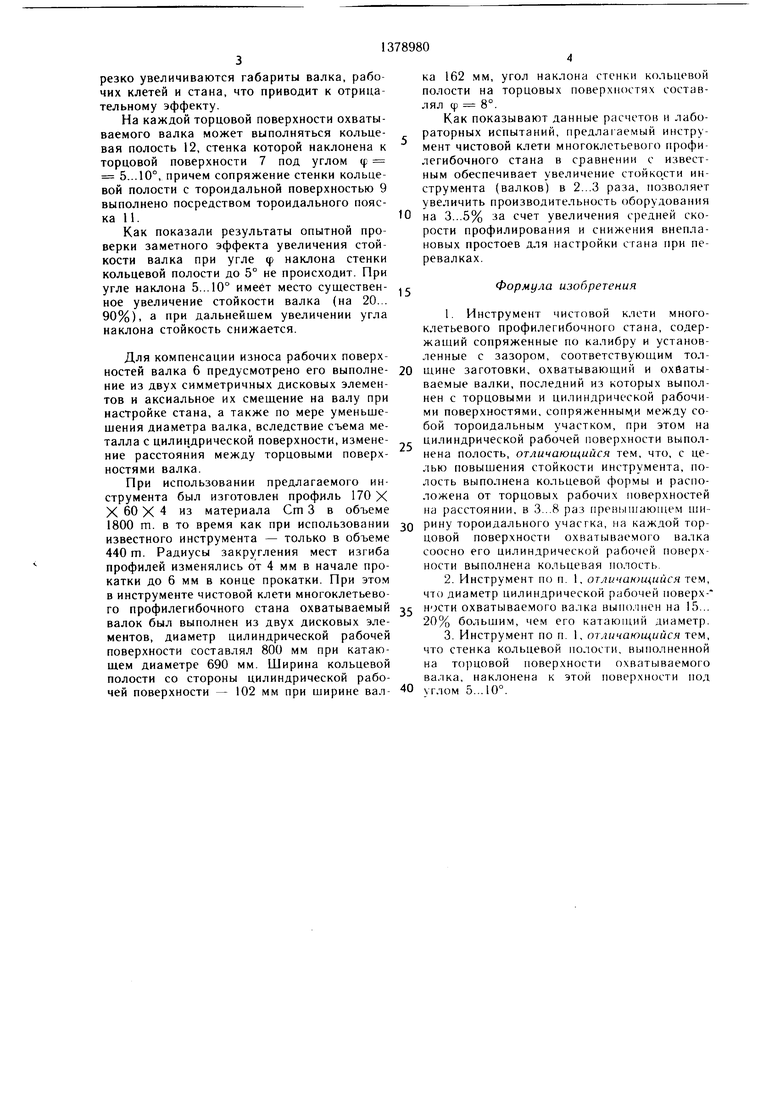

На чертеже показана схема инструмента чистовой клети многоклетьевого профи- легибочного стана.

Конструкция инструмента содержит горизонтальные приводные валы 1 и 2, на которых закреплены сопряженные по калибру и установленные с зазором 3, соответствующим толщине заготовки 4, охватывающий 5 и охватываемый 6 валки. Валок 6 выполнен с плоскими торцовыми 7 и цилиндрической 8 рабочими поверхностями, сопряженными между собой тороидальными поверхностями 9.

В охватываемом валке 6 со стороны ци- .пиндрической рабочей поверхности 8 и соосно ей выполнена кольцевая полость 10, которую целесообразно располагать от торцовых рабочих поверхностей на расстоянии, превышающем в 3...8 раз щирину тороидального участка 11. При этом диаметр DB цилиндрической рабочей поверхности 8 охватываемого валка 6 выполняется на 15...20% большим, чем катающий диаметр DK, а на каждой торцовой поверхности 7 охватываемого валка 6 соосно его цилиндрической рабочей поверхности 8 выполнена кольцевая полость 12, стенка которой наклонена к торцовой поверхности под углом 5...10°.

Снимаемый с цилиндрической поверхности валка металл 13 позволяет (при его снятии) уменьшить радиус закругления R до заданного.

Инструмент чистовой клети многоклетьевого профилегибочного стана работает следующим образом.

Заготовка 4, постоянно находясь в контакте с приводными валками стана, перемещается с постоянной скоростью VM вдоль стана. При этом окружная скорость на цилиндрической рабочей поверхности охватываемого валка отличается от скорости заготовки Vii в большую или меньщую сторону. Приводные валы I и 2 передают крутящий момент и вращают с постоянной угловой ско- ростью охватывающий 5 и охватываемый 6 валки. В связи с большими удельными усилиями в местах контакта тороидальных участков 9 валка с местами изгиба формуемой заготовки 4, чем на цилиндрической части 8 валка, и проскальзыванием профиля в калиб- ре валков участки 9 изнашиваются более интенсивно, чем центральный на цилиндрической рабочей поверхности. Для равномер

0

5

5

0

Q

с 0 5

5

0

ного восстановления геометрии охватываемого валка при снятии части металла формуемой заготовкой в процессе профилирования в охватываемом валке чистовой клети со стороны цилиндрической рабочей поверхности и соосно ей выполнена кольцевая полость 10. Тогда восстановление валка производится за счет снятия металла с цилиндрической рабочей поверхности 8 не по всей ширине валка, а лиuJЬ с его части (у торцов 7), что улучшает условия равномерного по ширине калибра снятия металла 13 и восстановление геометрии, в том числе тороидальных участков 9 валка.

При этом после снятия металла с цилиндрической рабочей поверхности валка и уменьшения его диаметра DB, валок 6 с помощью нажимных винтов рабочей клети перемещают в направлении сопряженного по калибру валка 5 и восстанавливают форму калибра. Кроме того, восстановление боковых зазоров 3 в калибре производится, например, с помощью дистанционных прокладок, устанавливаемых между дисковыми эле.ментами валка, или установкой регулируемых по длине распорных дистанционных втулок.

Цилиндрическая рабочая поверхность 8 охватываемого валка 6, которая предназначена для отформовки стенки профиля, может быть выполнена с разрывом в центральной части валка за счет выполнения кольцевой полости 10. Причем кольцевая полость расположена от торцовых рабочих поверхностей на расстоянии, в 3...8 раз превышающем ширину тороидального участка.

Как показали результаты опытной проверки работы валка предлагаемой конструкции, такие соотношения между шириной оставленных участков цилиндрической рабочей поверхности и шириной тороидального участка обеспечивают сушественное увеличение стойкости валков в сравнении с известным в 2...3 раза.

При этом восстанавливаемый валок может иметь на восстанавливаемой цилиндрической поверхности как большую окружную скорость, по сравнению со скоростью движущейся заготовки, так и меньшую.

Перепад скоростей может обеспечиваться как за счет изменения угловой скорости валка но сравнению с номинальной, так и за счет увеличения при уменьшении диаметра валка в сравнении с катающим диаметром. Наиболее целесообразно использовать валки, диаметр цилиндрической рабочей поверхности охватываемого валка DB у которых выполнен на 15...20% большим, чем его катаюший диаметр DK.

При увеличении диаметра валка DB менее чем на 15% в ряде случаев восстановление тороидальных участков валка отстает от более быстрого их износа. Стойкость валков при этом возрастает незначительно. С увеличением диаметра валка более чем на 20%

резко увеличиваются габариты валка, рабочих клетей и стана, что приводит к отрицательному эффекту.

На каждой торцовой поверхности охватываемого валка может выполняться кольцевая полость 12, стенка которой наклонена к торцовой поверхности 7 под углом (р 5...10°, причем сопряжение стенки кольцевой полости с тороидальной поверхностью 9 выполнено посредством тороидального пояска 11.10

Как показали результаты опытной проверки заметного эффекта увеличения стойкости валка при угле ф наклона стенки кольцевой полости до 5° не происходит. При угле наклона 5...10° имеет место существен- . ное увеличение стойкости валка (на 20... 90%), а при дальнейшем увеличении угла наклона стойкость снижается.

ка 162 мм, угол наклона стенки кольцевой полости на торцовых поверхностях составлял ф 8°.

Как показывают данные расчстоЕ и лабораторных испытаний, предлагаемый инструмент чистовой клети многоклетьевого профи- легибочного стана в сравнении с известным обеспечивает увеличение стойкости инструмента (валков) в 2...3 раза, позволяет увеличить производительность оборудования на 3...5% за счет увеличения средней скорости профилирования и снижения внеплановых простоев для настройки стана при перевалках.

Формула изобретения

Для компенсации износа рабочих поверх1. Инструмент чистовой клети многоклетьевого профилегибочного стана, содержащий сопряженные по калибру и установленные с зазором, соответствующим тол- ностей валка 6 предусмотрено его выполне- 20 тине заготовки, охватывающий и охйаты- ние из двух симметричных дисковых элемен-ваемые валки, последний из которых выполтов и аксиальное их смещение на валу принен с торцовыми и цилиндрической рабочинастройке стана, а также по мере уменьще-ми поверхностями, сопряженным.и между сощения диаметра валка, вследствие съема ме- бой тороидальным участком, при этом на талла с цилиндрической поверхности, измене- цилиндрической рабочей поверхности выпол- ние расстояния между торцовыми поверх-нена полость, отличающийся тем, что, с ценостями валка.лью повыщения стойкости инструмента, поПри использовании предлагаемого ин-лость выполнена кольцевой формы и распострумента был изготовлен профиль 170 Xложена от торцовых рабочих поверхностей

X 60 X 4 из материала Cm 3 в объеме на расстоянии, в 3...8 раз превышающем щи- 1800 т. в то время как при использовании зо рину тороидального участка, на каждой тор- известного инструмента - только в объеме цовой поверхности охватываемого валка 440 т. Радиусы закругления мест изгибасоосно его цилиндрической рабочей поверхпрофилей изменялись от 4 мм в начале прокатки до 6 мм в конце прокатки. При этом в инструменте чистовой клети многоклетьевоности выполнена кольцевая полость.

2. Инструмент по п. 1, отличающийся тем,

что диаметр цилиндрической рабочей поверхго профилегибочного стана охватываемый з ности охватываемого валка выполнен на 15... валок был выполнен из двух дисковых эле-20% больщим, чем его катающий диаметр.

ментов, диаметр цилиндрической рабочей поверхности составлял 800 мм при катающем диаметре 690 мм. Ширина кольцевой полости со стороны цилиндрической рабочей поверхности - 102 мм при щирине вал- 0 углом 5...10°.

3. Инструмент по п. 1, отличающийся тем, что стенка кольцевой полости, выполненной на торцовой поверхности охватываемого валка, наклонена к этой поверхности под

ка 162 мм, угол наклона стенки кольцевой полости на торцовых поверхностях составлял ф 8°.

Как показывают данные расчстоЕ и лабораторных испытаний, предлагаемый инструмент чистовой клети многоклетьевого профи- легибочного стана в сравнении с известным обеспечивает увеличение стойкости инструмента (валков) в 2...3 раза, позволяет увеличить производительность оборудования на 3...5% за счет увеличения средней скорости профилирования и снижения внеплановых простоев для настройки стана при перевалках.

Формула изобретения

ности охватываемого валка выполнен на 15... 20% больщим, чем его катающий диаметр.

углом 5...10°.

3. Инструмент по п. 1, отличающийся тем, что стенка кольцевой полости, выполненной на торцовой поверхности охватываемого валка, наклонена к этой поверхности под

7J

ST

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент профилегибочного стана | 1986 |

|

SU1326364A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2236925C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ШВЕЛЛЕРНОГО ТИПА | 2005 |

|

RU2302917C1 |

| Профилегибочный стан | 1985 |

|

SU1296260A1 |

| Способ восстановления геометрии верхнего валка чистовой клети | 1979 |

|

SU995971A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2024 |

|

RU2834940C1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию, применяемому для производства гнутых профилей, и предназначено для использования преимущественно в черной металлургии и машиностроении. Целью изобретения является повышение стойкости инструмента за счет обеспечения равномерного восстановления геометрии рабочего участка охватываемого валка при снятии части металла формуемой заготовки в процессе профилирования. Инструмент чистовой клети много- клетьевого профилегибочного стана содержит сопряжениые по калибру охватывающий и охватываемый валки. Охватываемый валок выполнен с плоскими торцовыми и цилиндрической рабочими поверхностями, сопряженными между собой тороидальной поверхностью. Со стороны цилиндрической рабочей поверхности соосно ей в охватываемом валке выполнена кольцевая полость, которая расположена от торцовых рабочих поверхностей на расстоянии, в 3...8 раз превышающем ширину тороидального участка. Диаметр цилиндрической рабочей поверхности охватываемого валка на 15...20% больше его катающего диаметра. На каждой торцовой рабочей поверхности валка выполнена кольцевая полость. В процессе формовки профиля осуществляется снятие металла у торцов охватываемого валка. 2 з. п. ф-лы, 1 ил. §

| Валок профилегибочного стана | 1981 |

|

SU1007784A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-07—Публикация

1985-08-16—Подача